“两堵一注”带压封孔工艺在龙门峡南煤矿的研究与应用

2020-06-26余晓康冯康武李林松

肖 乔 余晓康 冯康武 李林松 孙 臣 刘 阳

(1.中煤科工集团重庆研究院有限公司,重庆市沙坪坝区,400037;2.华蓥山煤业股份有限公司龙门峡南煤矿,四川省广安市,409800)

我国是世界上煤矿瓦斯灾害最为严重的国家之一,瓦斯灾害时刻影响着矿井的安全生产[1]。目前,对于减少瓦斯事故、实现煤与瓦斯共采最有效的措施就是对矿井煤层瓦斯进行抽采[2-3]。瓦斯抽采钻孔封孔质量的好坏将直接影响煤层瓦斯抽采效果[4]。因此,根据矿井自身条件选择较好的封孔工艺很有研究必要。

现阶段我国煤矿抽采钻孔主要的封孔工艺有水泥浆液封孔[5]、高分子发泡材料封孔[6]、囊袋式封孔器封孔[7]、二次封孔法封孔[8]、“两堵一注”带压封孔[9-10]等。水泥浆液封孔工艺是在抽采钻孔中预埋1根抽采管和1根注浆管,从注浆管注入水泥浆液,抽采管返浆后停止注浆,待浆液凝固后完成封孔,具有成本低、操作方便的优点,缺点是水泥凝固后易收缩导致漏气,而且浆液无法深入钻孔裂隙中进行封堵,亦会造成钻孔漏气,此为龙门峡南煤矿传统封孔工艺;高分子发泡聚合材料封孔具有封孔时间短、发泡倍数高等优点,但发泡材料抗压能力有限,在高地应力或采掘干扰情况下容易产生变形,导致封孔段钻孔周围产生裂隙,影响抽采效果;囊袋式封孔器封孔具有封孔速度快的特点,但重复利用率低,对操作人员要求高,封孔质量无法保证;二次封孔法封孔工艺主要是采取一次封孔之后,又利用带压将微细膨胀粉料吹入抽放钻孔内,起到封堵钻孔周边裂隙、提高抽采率的效果,缺点是微细膨胀粉料易受潮结块,影响裂隙封堵;“两堵一注”带压封孔可以使封孔材料很好地渗入钻孔周边裂隙,有效地封堵漏气通道,提高密封性,目前存在的问题是“两堵”强度低,导致注浆压力不高或不带压,不能对钻孔周边裂隙进行严密封堵,无法达到“注”的目的,导致抽采效果不佳。

针对龙门峡南煤矿现开拓采区构造发育、裂隙众多的特点,若采用传统水泥浆液封孔工艺将无法满足矿井抽采要求,综合考虑封孔效果和经济效益,提出选用“两堵一注”带压封孔工艺,并对该工艺进行改造升级,分别在3131工作面机巷和+310 m北西翼运输大巷进行顺层、穿层应用试验,效果良好。

1 试验矿井概况

龙门峡南煤矿绝对瓦斯涌出量为12.20 m3/min,相对瓦斯涌出量为11.07 m3/t,为煤与瓦斯突出矿井。主采K1煤层最大瓦斯压力为2.2 MPa,最大瓦斯含量为14.78 m3/t,透气性系数为0.521 m2/(MPa2·d),K1煤层原始瓦斯压力、瓦斯含量均较大,且煤层透气性较差,同时具有突出危险性,瓦斯治理困难。随着矿井抽采重点向313采区转移,此采区煤(岩)层原生构造十分发育,加之巷道掘进后松动圈内裂隙众多,原先采用的水泥浆液封孔工艺抽采效果很不理想,瓦斯抽采浓度低,且抽采钻孔易出现漏气问题。因此,需结合矿井实际情况,对原有封孔工艺进行改进升级。

2 “两堵一注”带压封孔工艺

2.1 封孔原理

“两堵一注”带压封孔工艺示意图见图1。其基本原理为:首先采用专用封堵材料对瓦斯抽采钻孔封孔段两端进行封堵,待封堵材料发泡、膨胀凝结后,再往封堵段之间的空间内注入携带一定压力的水泥浆液,当压力达到一定程度,浆液在注浆压力的作用下将进入钻孔壁裂隙进行封堵,凝固后其注浆压力接近于地应力,能使钻孔封孔段处形成高应力区,彻底密封瓦斯漏气通道,提高密闭性。

1—封孔泵;2—压力表;3—返浆管;4—抽采管;5—注浆管;6—化学浆堵头;7—水泥浆液;8—抽采钻孔;9—抽采管花眼段;10—煤(岩)层;11—裂隙图1 “两堵一注”带压封孔工艺

2.2 封孔参数确定

(1)顺层钻孔封孔长度的确定。由于K1煤层较松软、裂隙发育,采煤工作面风巷、机巷掘进过程中将形成裂隙圈,需满足抽采钻孔封孔长度大于裂隙圈半径,防止因裂隙与抽采钻孔沟通而引起的漏气,结合以往经验,确定顺层钻孔封孔长度为12 m。

(2)穿层钻孔封孔长度的确定。根据矿井已揭露的地质资料显示,K1煤层底板的泥岩段气密性较好,而靠近穿层仰孔孔口端茅口灰岩段的钻孔裂隙较发育,因此,封孔至煤层底板的泥岩即可,结合以往经验,确定穿层钻孔封孔长度为15 m。

2.3 主要封孔材料及设备的选用

(1)考虑到龙门峡南煤矿煤(岩)层构造带众多,原生断层、裂隙发育的实际情况,采用“两堵一注”带压封孔工艺会存在两方面问题:其一,钻孔封孔段两端封堵材料强度不足,主要体现在材料径向上缺乏作用力,对后续的注浆带来影响;其二,缺乏对注浆压力的把控,注浆时若压力过小,水泥浆液无法渗透孔壁裂隙,若压力过大,容易将封堵材料冲破,两者均会对封孔效果造成负面影响。

(2)通过地面带压封孔模拟试验,发现采用PN-6波雷因高分子发泡聚合材料作为钻孔顶、底端封堵材料,两端封堵材料产生的径向作用力可满足注浆压力对两端封堵材料的强度要求。

试验采用直径ø 100 mm的铁管模拟井下抽采钻孔,采用PN-6波雷因注浆加固材料作为钻孔顶封材料,然后带压注浆封孔12 h后,将铁管沿截面切开,可以得到模拟钻孔的剖面,如图2所示。

图2 “两堵一注”带压封孔模拟钻孔剖面

从图2可看出,模拟钻孔内有瓦斯抽采管、注浆管、返浆管以及封孔段凝固的封孔材料,其中经过12 h后封孔材料已完全凝固,同时瓦斯抽采管无受压变形现象,说明该封孔材料能够有效密封钻孔。因此选用PN-6波雷因注浆加固材料(后文简称为“化学浆”)作为龙门峡南煤矿“两堵一注”带压封孔工艺“两堵”的材料。

钻孔封孔段两端封堵完成后,往封孔段注入的水泥浆液必须带有适当压力,使得水泥浆液既不会冲破封孔段两端的封堵材料,又可以充分渗入钻孔孔壁裂隙。通过前期试验,当注入浆液压力控制在1~2 MPa时,其填充效果最好。对此,龙门峡南煤矿引进了BFK-12/2.4型矿用注浆封孔泵,该泵额定注浆压力为0~2.4 MPa,注入流量为12 L/min,满足“两堵一注”带压封孔工艺“一注”要求。

2.4 封孔步骤

第一步:准备工作。事先预置BFK-12/2.4型矿用注浆封孔泵作为封孔机械设备,且准备足量的封孔材料,“两堵”材料采用化学浆,“一注”材料采用水泥与石膏粉配水料,还需要准备其他必备的封孔注浆器具,包括抽采管、注浆管、返浆管、棉纱、铁丝等。

第二步:清理预封钻孔。通过压风对已打钻孔进行清洗,清洗完毕后对钻孔进行检查,确保钻孔的完整性,不出现变形、垮孔的情况。

第三步:“两堵”。按封孔结构要求固定管道,并根据封孔深度在管道封孔前后端包裹棉纱,用于混合“两堵”封孔材料。现场配置化学浆,将化学浆液充分浇在管道棉纱上,并将管道送至钻孔预定封孔位置。待化学浆充分反应膨胀后,使钻孔封孔段前后两端封堵牢固,完成“两堵”。

第四步:“一注”。通过注浆泵机械配置水泥浆液,连接注浆泵与注浆管并往孔内注浆,待返浆管返浆后关闭返浆管上的阀门,继续注浆。此阶段为带压注浆阶段,须确保封孔段内水泥浆液压力值满足在1~2 MPa之间,且压力值不再衰减。满足条件后封堵注浆管,完成“一注”。

第五步:待24 h封孔材料充分反应凝固后,“两堵一注”带压封孔工作全部完成,可对钻孔内瓦斯进行接抽。

3 应用效果分析

3.1 顺层钻孔带压封孔效果分析

顺层钻孔带压封孔考察地点选择在3131工作面机巷,在3131工作面机巷布置抽采钻孔对K1煤层进行瓦斯预抽。本次试验选定了1#~10#瓦斯抽采钻孔进行封孔效果对比分析,试验钻孔直径均为ø87 mm,钻孔深度为100~120 m,封孔长度均为12 m,抽采负压为20~30 kPa,钻孔竣工参数见表1。其中,1#~5#瓦斯抽采钻孔为传统水泥浆液封孔工艺封孔,6#~10#钻孔选用“两堵一注”带压封孔工艺进行封孔,钻孔平面布置示意图见图3。

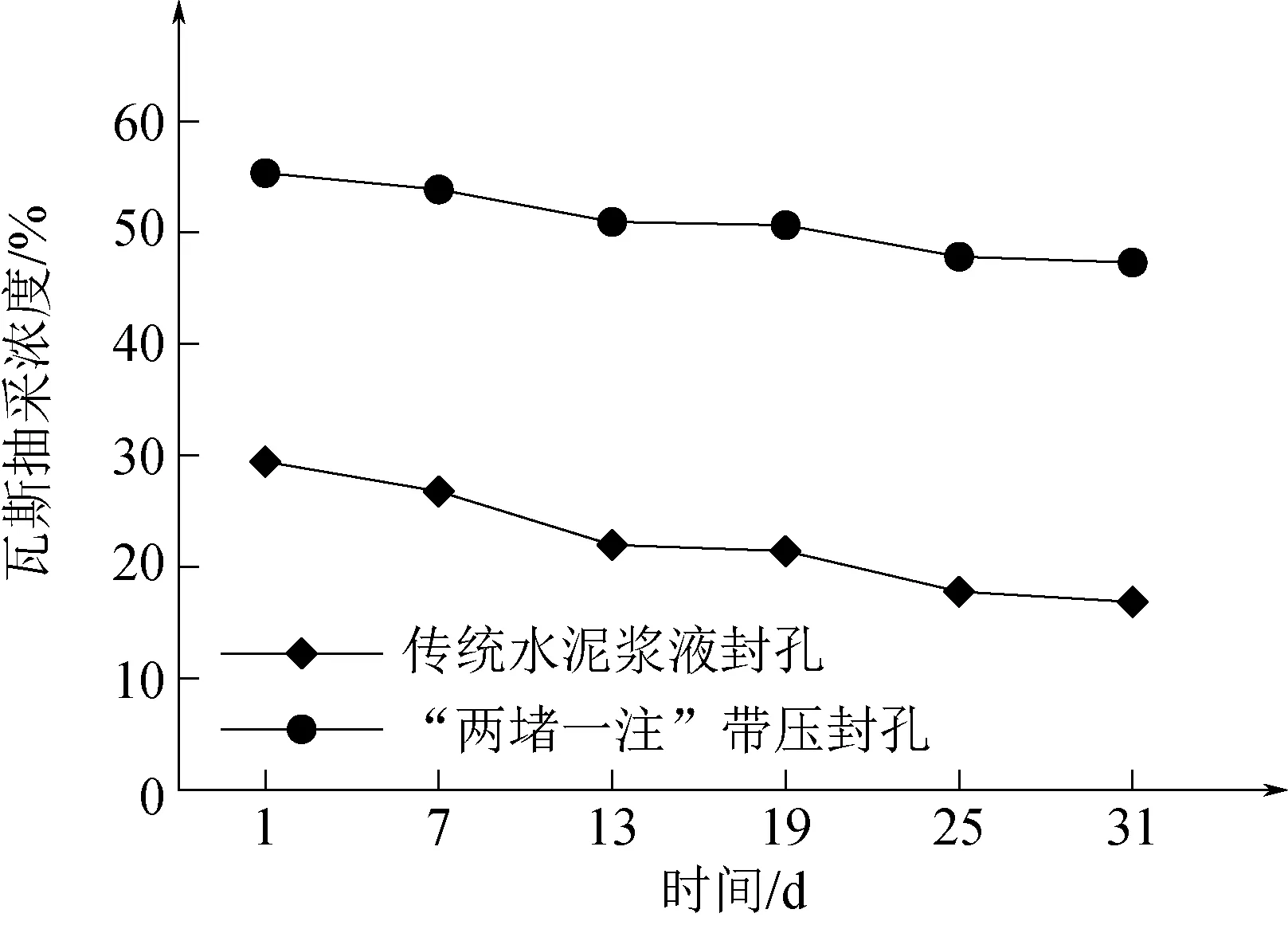

通过对1#~10#瓦斯抽采钻孔进行为期1个月的观测统计,传统水泥浆液封孔工艺(1#~5#)与“两堵一注”带压封孔工艺(6#~10#)钻孔的单孔瓦斯抽采参数分别如表2、表3所示,并得出两者的单孔平均瓦斯抽采浓度与抽采时间的关系,见图4。

表1 钻孔竣工参数表

图3 钻孔平面布置示意图

表2 传统水泥浆液封孔工艺钻孔瓦斯浓度 %

表3 “两堵一注”带压封孔工艺钻孔瓦斯浓度 %

图4 顺层钻孔单孔平均瓦斯抽采浓度曲线

从表2、表3、图4分析可知,经过为期1个月的瓦斯抽采,采用传统水泥浆液封孔工艺钻孔(1#~5#)的单孔平均瓦斯抽采浓度从最初的30.4%逐渐下降至21.4%,均值下降幅度为9%;采用“两堵一注”带压封孔工艺钻孔(6#~10#)的单孔平均瓦斯抽采浓度从最初的55.8%逐渐下降至47%,均值下降幅度为8.8%。相比较于前者,其单孔平均瓦斯抽采浓度大幅度上升,瓦斯抽采浓度提高了约25%,且衰减的速率也相对缓慢。通过以上分析可以看出,“两堵一注”带压封孔工艺在顺层抽采钻孔的应用上效果显著,可以较好地提高封孔质量。

3.2 穿层钻孔带压封孔效果分析

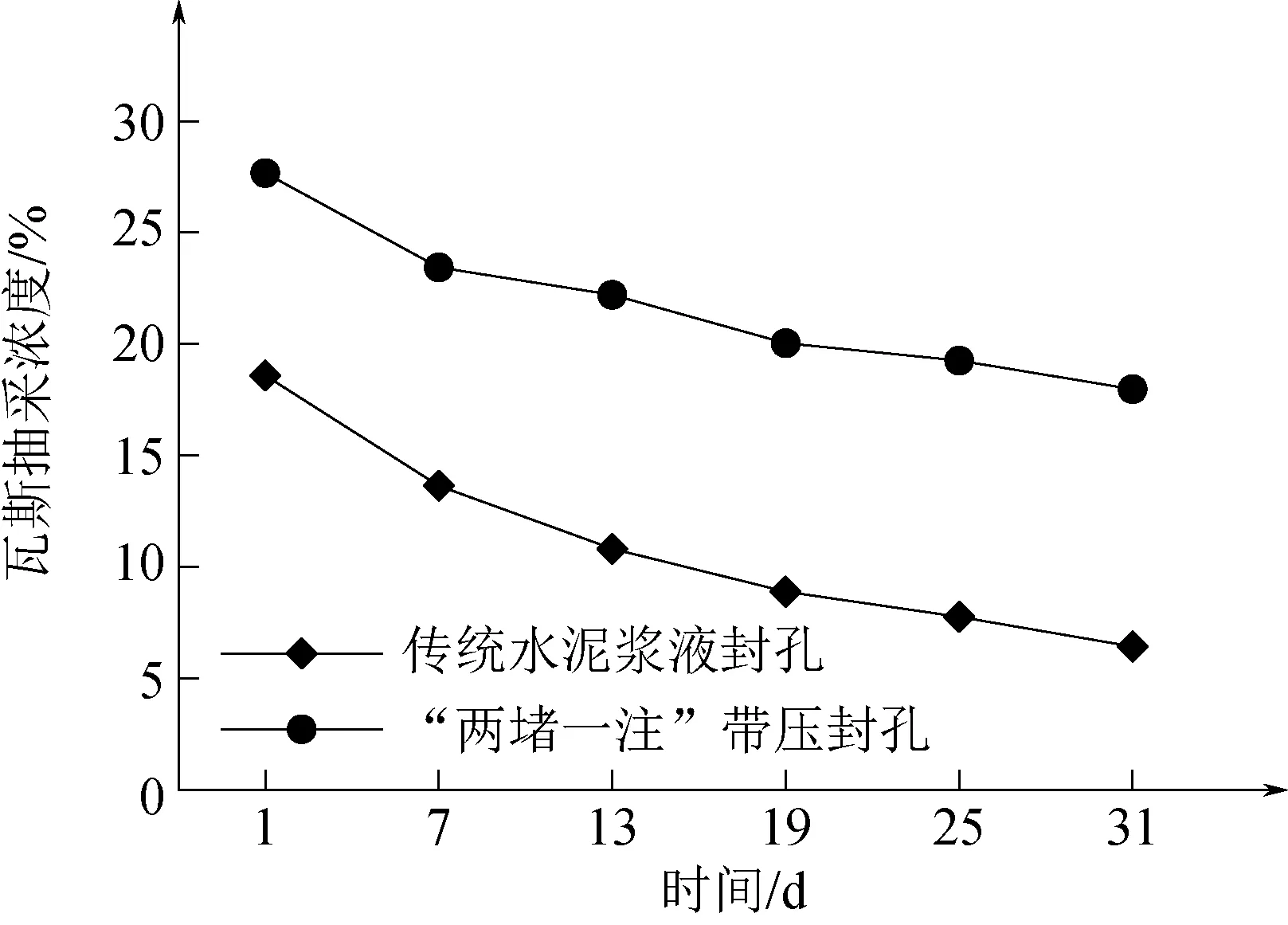

穿层钻孔带压封孔选择考察地点在+310 m北西翼运输大巷,该巷道兼作3133机巷掘进条带预抽煤层瓦斯的底板抽采巷。选定+310 m北西翼运输大巷59#和60#钻场中各5个抽采钻孔进行封孔效果对比分析,59#钻场抽采钻孔为传统水泥浆液封孔工艺封孔,60#钻场抽采钻孔选用“两堵一注”带压封孔工艺进行封孔。

待钻场内抽采钻孔均封孔完毕后,接通瓦斯抽采管路,对试验钻孔连续考察1个月,收集并统计其试验钻孔瓦斯抽采数据。2种封孔工艺下单孔平均瓦斯抽采浓度曲线如图5所示。

图5 穿层钻孔单孔平均瓦斯抽采浓度曲线

由图5可知,相比于传统水泥浆液封孔工艺,“两堵一注”带压封孔工艺更为有效,单孔平均瓦斯抽采浓度提高约10%,且抽采瓦斯浓度衰减相对缓慢,高浓度维持的周期较长,抽采效果得到很大程度的提升。

4 结论

(1)结合龙门峡南煤矿实际情况,提出运用“两堵一注”带压封孔新工艺解决矿井K1煤层瓦斯抽采问题,并通过理论分析阐述了适用于该矿井新工艺的应用办法。

(2)通过现场试验分析,相比传统矿井水泥浆液封孔工艺,“两堵一注”带压封孔新工艺可将煤层顺层单孔瓦斯抽采浓度提高约25%,穿层瓦斯抽采浓度提高约10%,两者抽采衰减速率均得到有效控制。

(3)“两堵一注”带压封孔新工艺可以有效地封堵抽采钻孔中的裂隙,有效提高钻孔抽采浓度,满足了龙门峡南煤矿安全生产要求。