改性乳化沥青储存稳定性研究

2020-06-26常皓宇刘文昶杜晓博张宏超

常皓宇,刘文昶,杜晓博,张宏超

(同济大学道路与交通工程教育部重点实验室,上海 201804)

随着我国道路交通事业的迅速发展,大量已建公路渐渐进入养护维修期,相比于传统的热拌沥青混合料,使用改性乳化沥青制得的微表处混合料养护施工更加便捷、绿色环保,因此在工程中应用十分广泛。由于乳化沥青是一种油水混溶的不稳定体系,储存过程中往往会出现沥青颗粒絮凝、聚结的现象,既不利于乳化沥青的长期储存,在实际施工中也会带来色泽不均、松散等问题。开展乳化沥青储存稳定性研究,对提升微表处施工质量有重要意义,有利于乳化沥青在道路养护领域的推广应用[1]。

本研究通过复配得到一种改性沥青乳化剂,并对其储存稳定性进行了研究,以在乳化剂使用时能获得性能稳定、质量较高的乳化沥青产品。

1 试验部分

1.1 原材料及试验设备

试验主要原材料包括ESSO70 号基质沥青,SBR胶乳,乳化剂有效组分A、B、C,稳定剂,盐酸等。

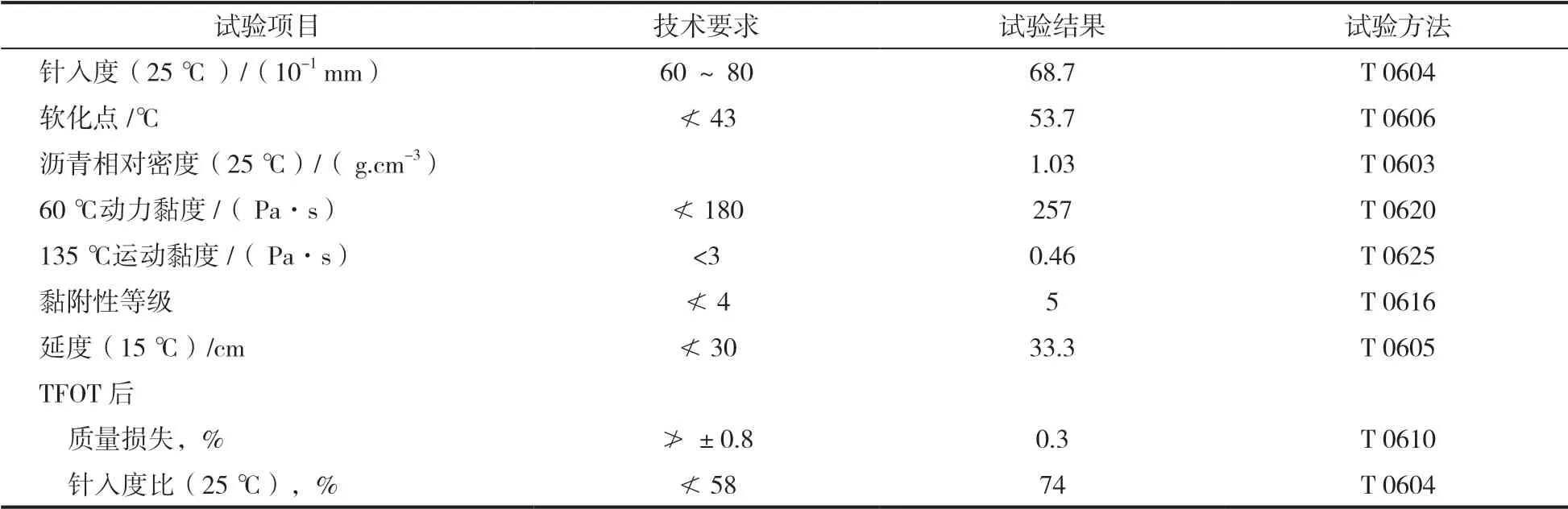

基质沥青:实验选用的基质沥青为ESSO70号沥青,其主要技术指标检测结果如表1所示。

表1 70 号基质沥青的主要性质

改性剂:改性剂采用TG301-FS52 型SBR 胶乳。

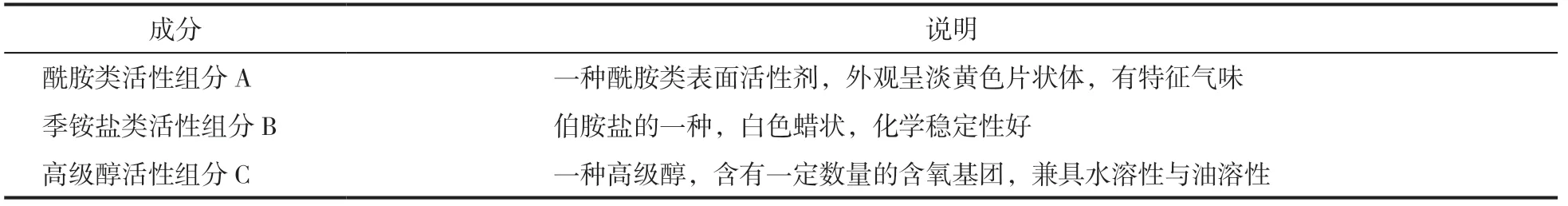

乳化剂:研究中采用的改性沥青乳化剂通过多种有效成分复配得到,主要组分包括酰胺类活性组分A、季铵盐类活性组分B,高级醇活性组分C,性质如表2所示。

表2 乳化剂有效组分主要性质

稳定剂:试验中所用稳定剂包括聚乙烯醇与无水氯化钙。

乳化设备:乳化设备使用JM-L65 型卫生立式胶体磨,电机转速为2 900 r/min,加工细度为2~40 um。

1.2 制备方法

1.2.1 乳化剂制备

将初始呈膏体状的乳化剂活性组分A、B、C置入反应釜中,加热至70~80 ℃,使原材料由膏体状逐渐融解成液态。再向反应釜中加入小分子溶剂,继续加热并搅拌均匀,即可得到所述改性沥青乳化剂。

1.2.2 改性乳化沥青制备

采用边改性边乳化的方式制备改性乳化沥青,首先精确计量乳化剂、水的用量,将制备好的乳化剂加入80 ℃左右的热水中溶解,随后加入SBR 胶乳和无机酸,调节pH 值至2~3 之间,形成皂液。启动胶体磨,将皂液和加热至150 ℃,热沥青加入胶体磨搅拌研磨10 min 左右,得到成品改性乳化沥青。

1.3 分析方法

参照JTG F40—2004《公路沥青路面施工技术规范》中关于BCR 改性乳化沥青和微表处的技术要求,对乳化沥青和微表处混合料的各项性能指标进行检测。乳化沥青储存稳定性检测参照《公路工程沥青及沥青混合料试验规程》中T 0655—1993 试验方法进行,储存稳定性的数值越小,表明乳化沥青的储存稳定性越好。

2 结果与论证

2.1 乳化剂对储存稳定性的影响

2.1.1 乳化剂组分设计对储存稳定性的影响

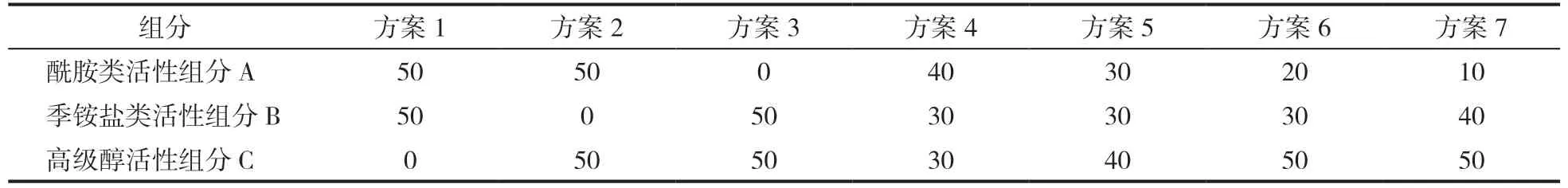

针对乳化剂三种有效成分,设计了7 种不同的配伍方案,考察乳化剂组分设计对储存稳定性的影响,乳化剂设计方案如表3。

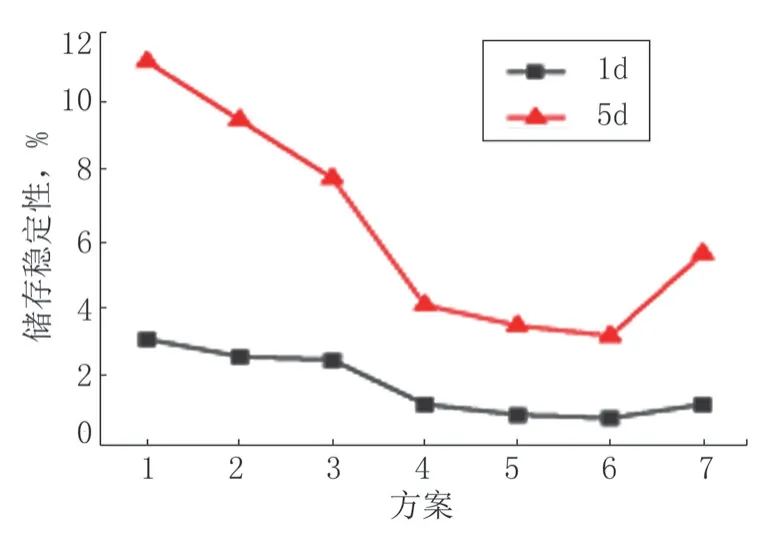

分别以上述方案的乳化剂制备乳化沥青,其储存稳定性试验结果如图1所示。

表3 乳化剂设计方案 %

图1 乳化剂储存稳定性结果

分析试验结果可知,整体看来,采用设计方案4~7 制备的乳化沥青比设计方案1~3 制备的乳化沥青储存稳定性更好,这是由于设计方案4~7 中有效组分的分子种类更多,在乳化过程中,多种分子会产生协同效应,协同后乳化剂分子可以进一步降低沥青-水界面的表面张力,增加界面膜的强度,提高储存稳定性。对比各方案储存稳定性检测结果,最终确定乳化剂组分配比按方案6 设计,组分A、B、C 比例为20 ∶30 ∶50,此种方案生产的乳化剂性能稳定,能获得较好的乳化效果。

2.1.2 乳化剂掺量对储存稳定性的影响

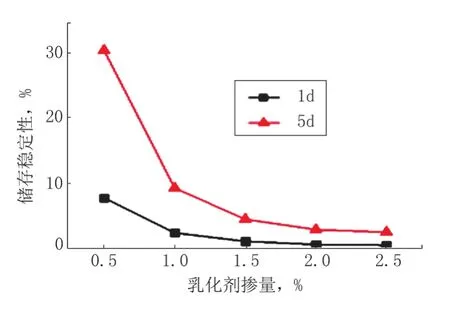

采用前述乳化剂配方,加入不同比例的乳化剂分别制备乳化沥青,其储存稳定性试验结果如图2所示。

图2 不同乳化剂掺量下乳化沥青储存稳定性

分析试验结果可知,随着乳化剂掺量的提高,乳化沥青储存稳定性也得到显著提升。这是由于当乳化剂浓度较低时,分布在沥青-水界面乳化剂分子较少,不能有效减少油-水间表面张力差,因而无法维系沥水包油体系的稳定存在。随着乳化剂掺量提高,沥青-水界面膜强度逐渐增加,形成较为稳定的乳化沥青溶液[2]。当乳化剂掺量到达一定程度后,界面膜强度不会再继续升高,此时继续掺加乳化剂不会进一步提高储存稳定性,综合考虑最终确定乳化剂掺量为2%。

2.2 皂液pH 值对储存稳定性的影响

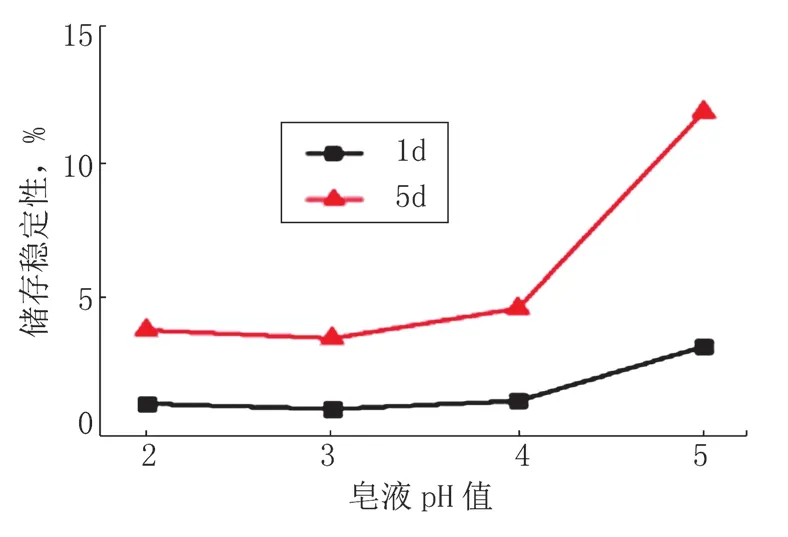

为保证乳化效果,制备乳化沥青时往往需要进行调酸,研究中利用盐酸调节皂液的pH 值,研究pH 值变化对乳化沥青储存稳定性的影响,见图3。

图3 不同皂液pH 值乳化沥青储存稳定性

由图3试验结果可知,随着皂液pH 值降低,酸性增强,乳化沥青的储存稳定性得到提升,这是由于乳化剂主要组分A 为酰胺类活性组分,在酸性条件下能形成铵盐,增强了乳化剂的亲水性,从而使乳化沥青的储存稳定性提升[3]。但是pH值也不宜过低,否则既不能进一步改善乳化效果,也可能造成设备损坏,综合考虑最终确定皂液pH 建议值为2~3 之间。

2.3 改性剂对储存稳定性的影响

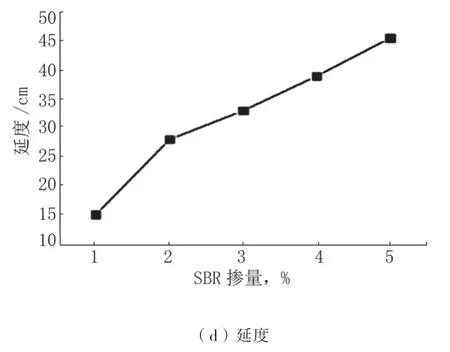

掺加改性剂可以有效改善乳化沥青的性能指标,研究中分析了SBR 胶乳掺量对改性乳化沥青储存稳定性和蒸发残留物三大指标的影响,试验结果如图4所示。

图4 不同SBR 掺量对乳化沥青性质影响

从图4分析试验结果可知,随着SBR 胶乳掺量增加,改性乳化沥青的储存稳定性会大幅下降,不能满足规范要求,这是由于SBR 胶乳加入会增加乳化沥青的黏度,使沥青颗粒更容易聚结絮凝,从而导致储存稳定性下降[4]。同时随着SBR 胶乳掺量增加,改性乳化沥青针入度逐渐降低,软化点和延度逐渐升高,说明改性剂的添加能有效提升乳化沥青的高温稳定性及低温抗裂性,综合考虑确定SBR 的掺量为5%,并加入适量稳定剂来改善乳化沥青储存稳定性。

2.4 稳定剂对储存稳定性的影响

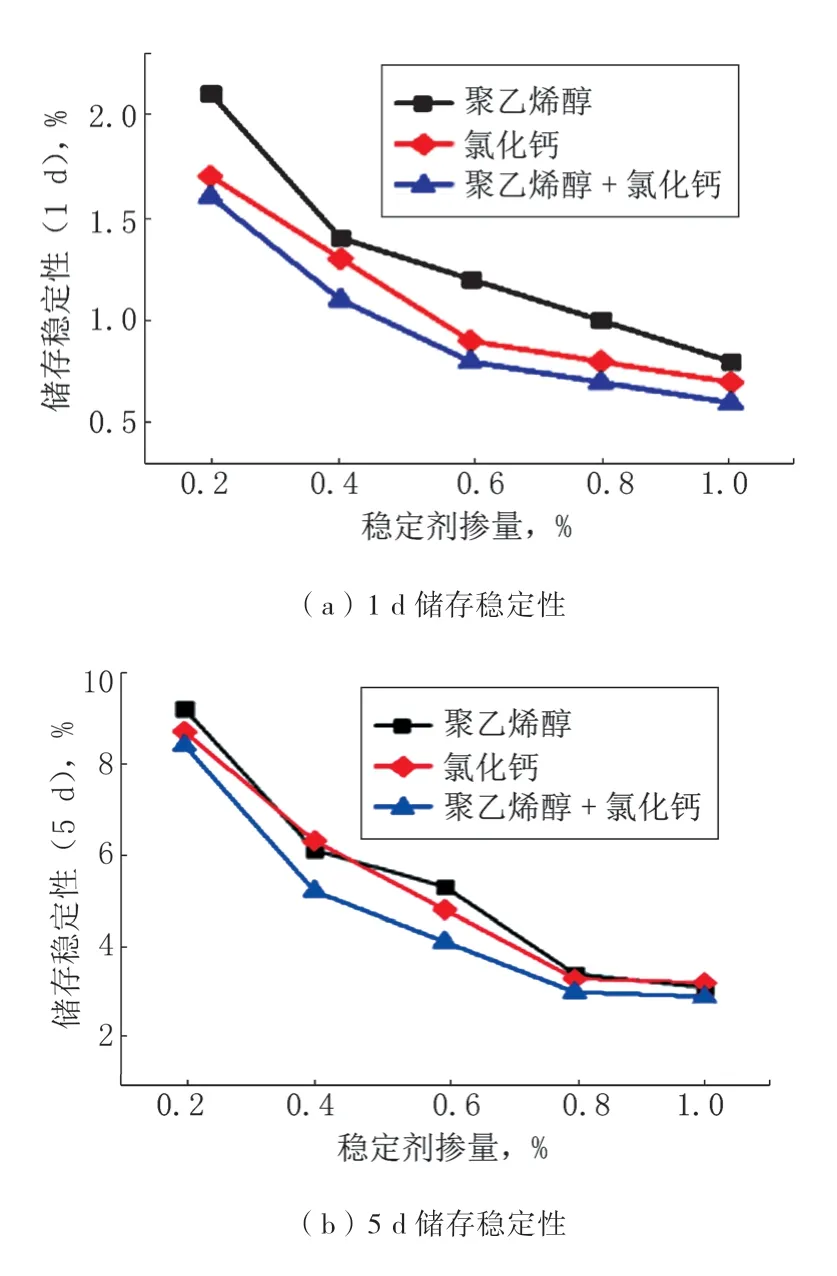

研究表明掺加稳定剂能大大提高乳化沥青的储存稳定性,在研究中对掺加聚乙烯醇、掺加氯化钙、聚乙烯醇与氯化钙复配(复配比例为1 ∶1)三种稳定剂进行对比试验,试验结果见图5。

对比图5结果可发现将聚乙烯醇与氯化钙复配后效果更好,更有利于储存稳定性的提升,这是由于氯化钙属于无机稳定剂,可以提高水的密度,聚乙烯醇属于有机稳定剂,可以提高水的黏度,二者结合能更好地缩小水相与油相的物理差异,有利于油水混溶,降低了沥青微粒的沉淀速度和聚集效应,从而提高了乳化沥青体系的稳定性[5]。

同时,整体看来随着稳定剂用量增加,改性乳化沥青的储存稳定性也逐渐提高,在稳定剂掺量为0.4%时,改性乳化沥青储存稳定性还不能满足BCR 改性乳化沥青的技术要求,当掺量达到0.6%~1%后,改性乳化沥青储存稳定性较好,最终确定稳定剂用量为0.8%。

图5 稳定剂对储存稳定性影响

3 乳化沥青性能检测

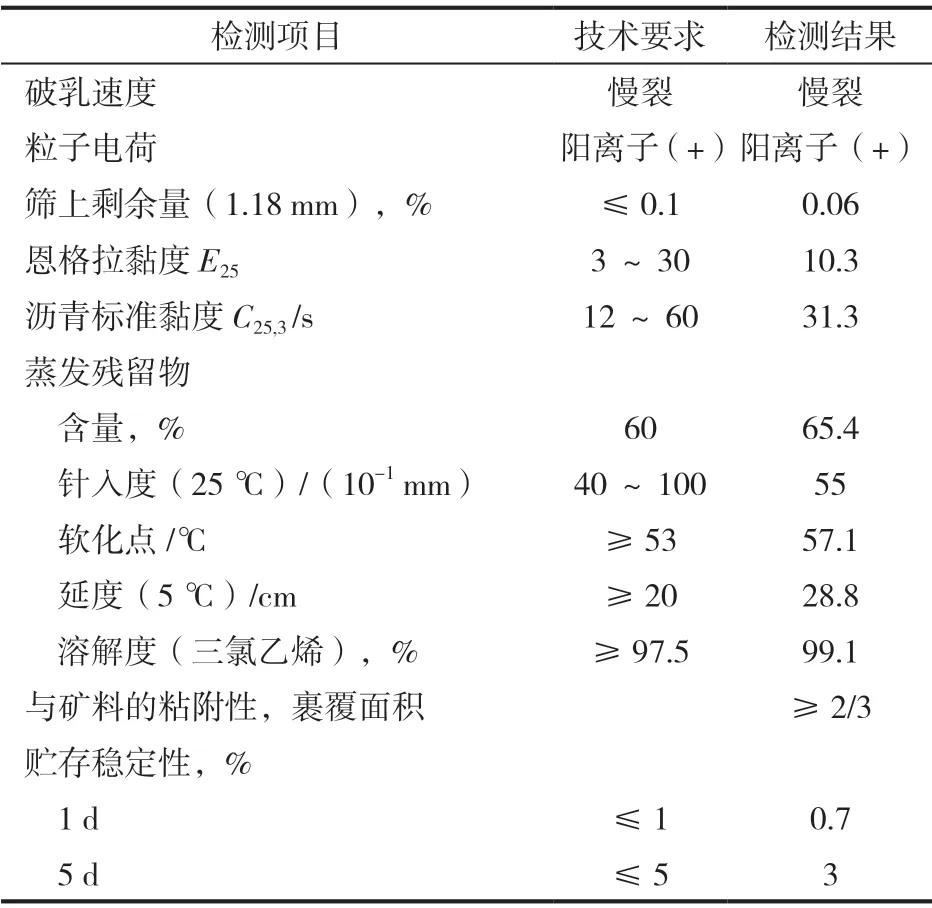

参照试验结果,最终确定乳化剂添加量为2%、SBR 添加量为5%、皂液pH 值为2~3 之间,稳定剂掺量为0.8%,在该条件下制备改性乳化沥青,并对其各项性能指标进行检测,试验结果见表4。

表4 改性乳化沥青性能检测结果

由表4可见,所得改性乳化沥青综合性能良好,各项技术指标都能满足沥青路面施工技术规范中的相关要求。

4 结论

a)复配得到的改性沥青乳化剂在有效组分A、B、C 配伍比例为20 ∶30 ∶50 时能获得最佳的乳化效果。

b)乳化沥青的储存稳定性与多种因素有关,适当提升乳化剂掺量,降低皂液pH 值,加入稳定剂可以改善乳化沥青的储存稳定性,改性剂掺量提高会对储存稳定性造成不利影响。

c)将无机稳定剂与有机稳定剂复配,能更有效提高储存稳定性指标。

d)复配制得的改性沥青乳化剂性能良好,在乳化剂添加量为2%、SBR 添加量为5%、皂液pH 值为2~3,稳定剂掺量为0.8%的条件下制备得到BCR 改性乳化沥青,性能满足规范相关技术要求。