热等静压铬粉脱气效率改进

2020-06-25岳庚新

岳庚新,谢 飞

(航天长征睿特科技有限公司天津300400)

0 引言

热等静压(HIP)工艺是一种集高温、高压于一体的粉末冶金技术,在高温高压作用下,直接将包套内的金属粉末压制成型,成型产品的致密度高、均匀性好、性能优异[1-3]。由于粉末过细,粉末颗粒在大气环境中都会吸附和溶解一些气体,而这些气体的存在会影响热等静压后材料的性能,因此在热等静压之前,必须保证去除包套内金属粉末表面吸附和溶解的气体,避免出现粉末颗粒间冶金缺陷,如孔洞、氧化物薄膜、氮化物薄膜等[4-7]。目前,去除包套内粉末吸附气体的主要方法是高温真空泵脱气。以生产热等静压铬棒的原料,铬粉脱气为例,原脱气工艺为:铬粉加热到100℃、包套真空度小于2×10-2Pa即可升温至300℃;在300℃条件下保温5h后升温到540℃;在540℃的条件下真空度小于2×10-3Pa开始计时保温,保温10小时,整个脱气过程工艺繁琐,耗时耗电严重,极大的制约了生产效率。因此,本文通过研究铬粉脱气过程中温度与脱气量之间的关系,摸索提高脱气效率的规律,制定铬粉脱气新工艺,另外通过改进脱气系统缓冲桶设备,提高脱气设施的使用寿命,间接提高铬粉脱气效率。

1 铬粉脱气实验方法

1.1 铬粉脱气温度与脱气量关系实验

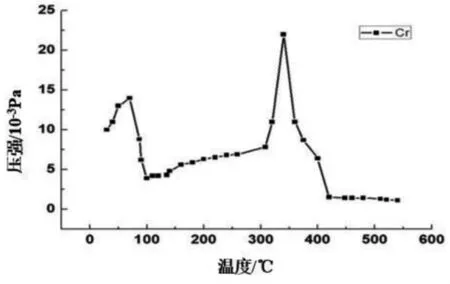

实验采用油热真空泵机组抽真空,真空度用电离真空计测量,真空度可达到5.0×10-8Pa,Cr粉末的颗粒度为-200目。井式炉对装有Cr粉的8根Φ130 mm×550 mm的包套进行加热处理,每根包套内Cr粉重量约为27.8 Kg。从室温起,以10℃为升温步进,且每个温度下保温充分长的时间,保证此温度下粉末充分脱气,真空度稳定的最高值代表此温度下的脱气效果,每隔五分钟记录一次温度和真空度。得到30~540℃温度与真空度关系图,如图1所示。当抽气量小于放气量时,真空度开始降低,脱气越多真空度下降的越大;当气体抽气量大于脱气量时,真空度又开始逐渐上升之平衡处。

图1 脱气温度-真空度关系图

对采用新的脱气工艺处理的Cr棒取样,用氮氧分析仪,测试Cr棒中氮、氧含量;用显微维氏硬度计,测试压实硬度。

1.2 缓冲桶装置的改进

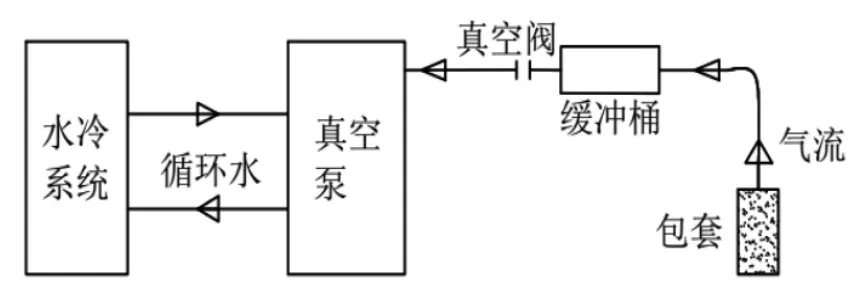

粉末脱气装置主要有冷却循环水系统、真空泵、真空阀、缓冲桶、包套五部分组成,工作原理图如图2所示。

图2 工作原理图

油热真空泵抽气分为真空和高真空两步,真空抽气主要针对包套和粉末之间的空气,高真空主要是针对粉末之间吸附气体。在整个除气过程中,包套内的金属粉末会随着气流经过缓冲桶、真空阀进入真空泵内,造成真空泵丧失功能,无法达到粉末脱气效果。为了避免粉末进入泵体,对缓冲桶的结构进行优化设计,增加大于粉末目数的过滤网,将随气流漂浮的粉末完过滤在缓冲桶内,保证真空泵正常工作,减少真空泵维修次数,极大的提高了粉末脱气效率。

2 分析及讨论

2.1 Cr粉脱气温度与脱气量关系分析

粉末颗粒表面是一个气固相界面,粉末处于一定的温度以及合适的真空条件下,被吸附于颗粒表面的气体就会发生解吸现象,脱离粉末表面。由于解吸是一种吸热反应,提高温度,提高真空度将会提高脱气速率。Cr粉稳定性极高,在高温条件下可与水蒸气发生氧化还原反应,反应速度很快,生成致密三氧化二铬阻绝其它物质对铬的氧化,因此Cr粉脱气主要是内部气体的扩散和表面气体的脱附,不存在化学吸附现象,脱除粉末颗粒物理吸附气体至关重要。由图1看出在70~80℃和300~400℃之间各出现了脱气峰值,说明在该温度区间粉末中吸附的气体大量被剥离。低温(70~80℃)脱除的主要为包套与表层粉末颗粒缝隙之间存在的N2、O2和H2O等气体,在较低的温度下,表层粉末吸附气体获得较小的运动自由能,就可以冲破颗粒束缚排出包套;高温(300~400℃)脱除的主要为深层颗粒粉末间吸附气体,在获取足够充足的运动自由能,气体冲破颗粒间的束缚排出包套。随着温度继续升高,压强曲线急剧下降后变化趋于平缓,说明脱气已经趋于结束。

2.2 N、O含量测试

N、O含量是作为粉末冶金的重要质量指标,在材料中主要是以氮化物和氧化物的方式存在,容易在此处萌生疲劳裂纹,从而影响材料的使用性能。

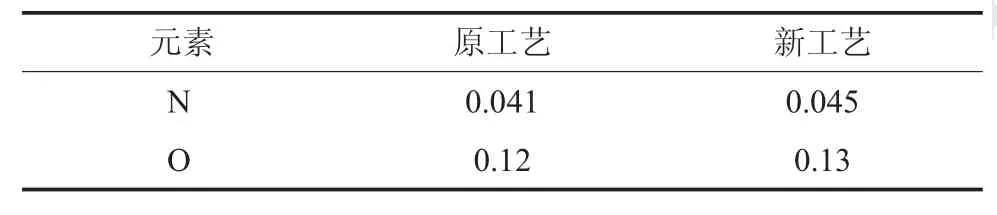

依据惰性脉冲热导法和惰性脉冲红外法分别测试新、原工艺处理后的Cr棒中N、O含量。结果表明:新工艺脱气处理后的Cr棒N、O含量与原工艺脱气处理效果基本保持一致,表明新工艺下粉末脱气充分,并未形成由于残留气体导致的热诱导孔洞,且新工艺处理温度更低,保温时间更短,极大的节约了生产成本,显著的提高了生产效率。经国标(北京)检测认证有限公司国家有色金属及电子材料分析测试中心出具检测报告如表1所示。

表1 N、O含量 /%

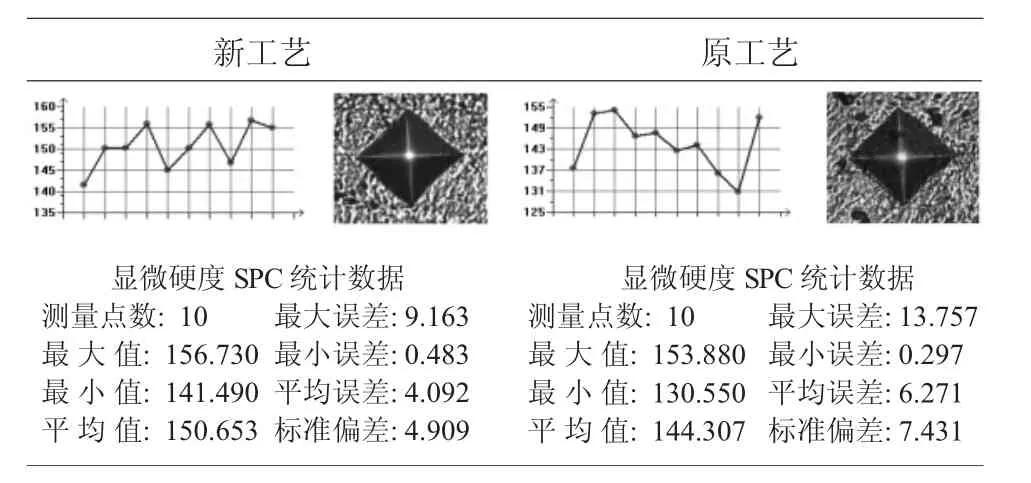

2.3 显微维氏硬度测试

新工艺与原工艺脱气处理后热等静压的Cr棒硬度如下表2所示。由表2可知,新脱气工艺的Cr棒硬度平均值为150.65HV,硬度值略有升高,但变化幅度很小,致密度基本接近。

表2 维氏硬度

2.4 缓冲桶优化设计

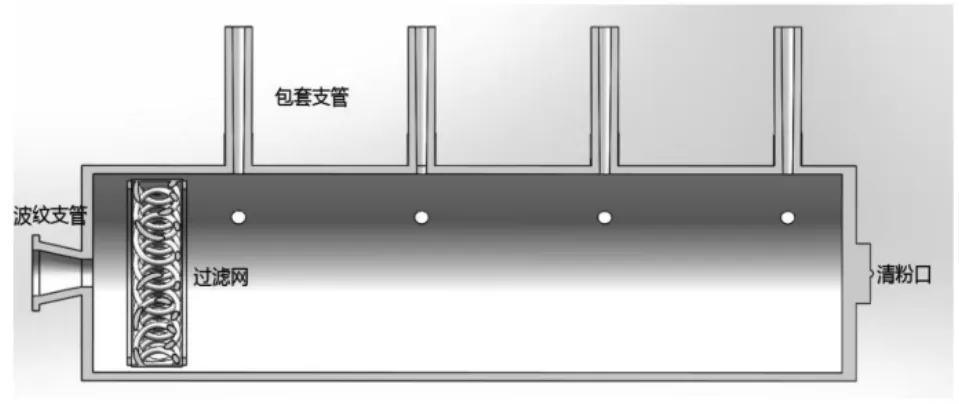

脱气过程中缓冲桶主要起到两个作用:一是,扩展真空泵与包套的连接数量,实现一泵脱多套的目的;二是,缓冲气体流量,尽量减少金属粉末随气流进入泵体。虽然缓冲桶能够减缓和降低部分粉末进入真空泵,但对于粉末粒非常细小、重量轻的拦截效果极差。因此有必要对缓冲桶结构进行优化设计。优化缓冲结构设计如图3所示。

图3 缓冲结构设计

优化设计后的缓冲结构主要包括:波纹支管、缓冲桶体、过滤网、包套支管清粉口,

波纹支管连接真空泵,包套支管与装有金属粉末的包套连接。脱气时真空泵创造大气与包套内部的压强差,在合适的温度、压差以及足够长的保温时间条件下,粉末吸附的气体从包套支管进入缓冲桶,然后通过真空泵排到大气。脱气气流的变化会搅动粉末颗粒随气流动进入缓冲桶,在经波纹管进入真空泵,会造成真空泵抽气能力下降甚至设备瘫痪,因此在缓冲桶靠近波纹管的一侧增设-1000目的粉末过滤网,将流动的粉末颗粒拦截在靠近清粉口一侧,有效地保护了真空泵体。阻隔在缓冲桶内的金属粉末通过清粉口排出桶外,排出的粉末要保持清洁,以便再次利用。同时过滤网的目数还可以根据脱气粉末粒度的不同进行更换。此结构简单,便于清理维护,且真空泵的维修次数由原来的三炉一次,降低到三十炉一次,极大增加了真空泵使用时长,大大的提高了脱气速率。

3 结语

通过实验确定了铬粉脱气的新工艺。即,低温75℃左右,脱气时间3 h;高温350℃左右,脱气时间6 h。检测显示通过新脱气工艺生产的热等静压铬棒中氮、氧含量分别为0.045%和0.13%,平均硬度为150.65 HV,与原工艺比,新工艺下粉末脱气充分,铬棒中并未形成由于残留气体导致的孔洞,且新工艺处理温度更低,保温时间更短,增加了脱气效率,减少了脱气费用。另外通在缓冲桶中添加过滤网,有效的避免金属粉末随气流进入真空泵,显著降低了真空泵的维修次数,极大提高了脱气效率,有效节约了生产成本。