1.2 mm薄规格带钢开发及稳定轧制的研究

2020-06-25宋晓娟师可新

宋晓娟,师可新

(唐山不锈钢有限责任公司,河北063100)

0 前言

唐山不锈钢1580热轧生产线,因薄规格带钢轧制稳定性差,1.2 mm厚度规格一直未进行开发生产,为了提高产品市场竞争力,增加热轧卷的效益,1580热轧线在现有轧制规格基础上开展了1.2 mm薄规格带钢的产品开发。

薄带产品生产开发过程中存在众多问题。例如:板坯在加热炉加热时间长、加热温度高,加热过程中板坯容易弯曲,造成板坯两端头部容易刮固定梁上的垫块,致垫块掉落,从而影响加热质量;薄规格带钢在线轧制时间长,过程温降大;轧制速度快、变形抗力较大,导致轧制不稳和板型控制难度大;由于带钢的厚度薄、轧制速度快等特点,在层冷区运行过程中容易发飘,带钢头部容易打折,造成卷取机咬钢困难、钢卷易扁卷等问题。因此生产薄规格热卷会存在带钢的尺寸不合格、平直度板型不合格、终轧温度命中差、卷型不良等表观质量问题,严重时导致堆钢、甩尾、换辊生产被迫中断。

1 1580热轧线工艺流程和设备简介

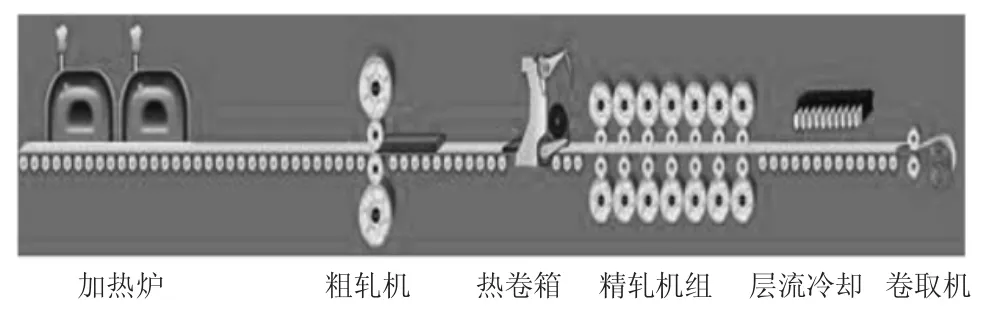

1580热轧线主体设备包括两座以高炉煤气为介质的蓄热式加热炉、一架四辊可逆式轧机粗轧机、热卷箱、F1~F7精轧机组、层冷冷却、两台全液压三助卷辊地下卷取机。工艺流程为:板坯→加热炉→粗轧机→中间坯→热卷箱成卷→精轧机组→层流冷却→卷取机成卷卷取。1580热轧线产品的设计规格为 1.2~12.7 mm×800~1 450 mm 热轧板卷。图1为1580热轧线工艺流程示意图。

2 影响薄规格开发稳定轧制的主要因素

2.1 加热炉操作的影响

图1 1580热轧线工艺流程示意图

在轧制薄规格带钢时,由于轧制力大、轧制速度高,为提高轧制的稳定性,首先要求板坯加热温度高、均匀,这就需要提高加热温度和延长加热时间。在提高加热温度和延长加热时间后,板坯在高温三加和均热段可能会出现弯曲,板坯两侧的自由端弯曲最严重,严重时在步进梁向前输运板坯的过程中刮掉固定梁上的垫块,此时脱落垫块的固定梁会划伤后续的板坯表面,从而造成成品翘皮缺陷。

2.2 轧制温度的影响

为保证轧制的稳定性要求轧制过程中带钢的通条温度均匀,这不但要求带钢横截面的温度均匀还有带钢长度方向上的均匀,从而保证带钢的均匀变形,从而提高轧制稳定性。

2.3 设备精度的影响

设备精度的管控方面。粗轧工序主要是从开档对中尺寸、扁头与辊配合间隙、侧导板立辊对中、立辊下牌坊开档等方面进行管控,从而保证轧制中间坯的板型和跑偏符合要求,当带钢厚度、宽度或钢种变换后,由于压下位置及轧制力的变化,轧机两侧弹跳量不同,导致两侧实际辊缝有差异,操作工很难及时观察并准确的进行两侧辊缝的调平补偿,尤其是轧制薄规格或变形抗力大的钢种时,极易发生甩尾现象[1];精轧工序应控制工作辊、支撑辊开档尺寸,避免辊系交叉;要关注阶梯垫精度管理,对机架的两侧刚度偏差进行检查;另外需对活套进行摩擦力测试,检查活套的动作是否正常。

2.4 轧制稳定性的影响

在进行轧机负荷分配时不仅要考虑轧机的能力和板型的调整能力,将变形量分配到各个机架上,还要对薄规格的过渡材的轧制负荷分配提前进行调整,保证规格转换时的平稳过渡;二级模型参数设定准确,直接关系到辊缝的调整,从而决定轧制稳定性和尺寸准确控制。

2.5 层流冷却

由于薄规格的带钢轧制速度快,单位面积重量轻,在层流冷却的运行过程中容易发飘,如果再加上层冷设备的边板有戗茬、或是上下集管水阀的响应时间不一致,可导致带钢头部打折造成卷取机的咬钢困难,从而导致堆钢事故的发生。

3 提高薄规格带钢生产稳定性的主要措施

3.1 加热工艺的优化

生产薄规格带钢时,首先根据加热炉内的步进梁的布置方式,对板坯的定尺长度、装炉位置进行规定,避免加热过程中板坯两端伸出过长弯曲,刮掉固定梁垫块,减少由此引起的带钢表面翘皮质量缺陷。应适当提高加热温度及均热段加热时间,保证板坯通条温度的均匀性。由于板坯在炉时间较长,为了避免长时间加热时,固定梁与板坯接触位置出现黑印导致的加热不均匀,可以采用定时间的步进梁与固定梁的踏步操作,提高板坯加热的均匀性。板坯的通条温差应控制在30℃以内,保证轧制的稳定性。

3.2 轧制温度管控

因轧制过程中带钢的头尾为自由端,温降大。为了保证带钢轧制过程的稳定性和轧制温度通条的均匀性,在中间坯进入精轧前,薄规格应适当的增加飞剪的切头、切尾量,从而保证将中间坯的黑头和粗轧的不均匀变形部分切除。在轧制过程,轧件尾部跑偏是导致甩尾的主要原因[2],需要粗轧工序重点控制中间坯板型和中心线的偏差。在轧制过程中要检查轧线的水系统,包括除鳞水的水嘴角度、水嘴的喷射状态、机架内挂水板的封水效果、从而保证板坯的横断面的冷却均匀;检查轧辊冷却水的喷射情况、水流的大小是否均匀,确保轧辊的均匀冷却从而保证辊缝的正确。

3.3 设备精度的管控

定期对开档对中尺寸、扁头与辊配合间隙、侧导板立辊对中尺寸、立辊下牌坊尺寸进行测量,并使用激光追踪仪对轧线的对中情况进行检测,检测数据超出标准要求时,要及时进行加垫等调整处理。

要加强对轧机的刚度管控,准确测量轧机的刚度可以提高轧制过程稳定性、提高钢卷的厚度和平直度的控制精度。为了保证刚度测试的准确性,及时反馈轧机的实际情况,将刚度数据加入了一级操作画面,操作工可实时关注,并将其做为指导操作依据。技术人员可根据刚度数据对各机架的负荷分配进行优化。

3.4 窜辊范围及窜辊策略优化

加大轧辊窜辊范围。1580热轧线窜辊系统原设计窜辊量为单侧150 mm,由于设计和设备的缺陷,窜辊量仅能实现单侧120 mm,为了提高精轧轧制稳定性,对窜辊系统进行了改造,窜辊量由单侧120 mm增加到了135 mm,提高了精轧机组运行稳定性,提高了前架次CVC辊的板形调控能力;由于1580热轧线F5-F7机架采用平辊辊形,轧制过程中因其磨损较大,极易出现“猫耳”现象,形成局部高点,致冷轧后产生起筋缺陷,为均匀工作辊磨损、延长带钢轧制公里数、消除带钢横断面局部高点,对窜辊采用变参数窜辊策略,包括对窜辊行程、窜辊步长进行调整,通过优化窜辊策略,大大改善工作辊的磨损。

3.5 轧机负荷优化

各机架的压下分配直接决定现场生产的稳定性。好的负荷分配原则不但能够提高轧制的稳定性也可以对产品的极限规格进行拓展。生产极限薄规格在进行负荷分配时还需要关注过程温降和设备负荷能力,尽可能减少过程温降。传统粗轧负荷分配原则是在前轧制道次利用高温的特点进行大压下分配,后轧制道次减少压下分配。通过对薄规格不同负荷分配原则的过程温降调查,发现后道次的板坯减薄过程温降大,因此可以通过提高粗轧的后道次的压下分配减少过程温降,粗轧的末道次压下率提高6%,对应的温降减少5~10℃,过程温降的减小可提高精轧轧制温度,减少轧制负荷,提高轧制稳定性。精轧各机架的负荷分配要遵循前机架变形温度高的特点进行大压下分配的原则,并结合设备能力对压下率进行设定,后机架的轧制温度低轧机变形抗力大,需要在能保证力学性能的前提下提高终轧温度,减少后机架的轧制负荷,提高过程稳定性。在生产Nb等合金含量加入量较大的钢种时,根据合金析出温度和各机架对应的变形抗力,加大精轧机前四架的负荷分配,适当减小后三架的负荷分配,可以提高轧制稳定性,并提高了板形质量。

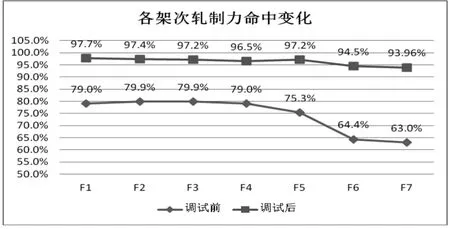

提高1 580 mm热轧线二级模型的设定精度。通过对二级模型中的刚度数据的实时更新、对粗轧出口温度检测数值的计算优化及模型中的自学习段的数据选择,提高模型的轧制负荷预计算精度,提高了板型控制精度和轧制稳定性。优化前后的轧制力命中对比见图1。

图1 轧制力命中率

3.6 层冷管控

对层冷的上下集管的响应时间进行检测,从而保证上下水柱到达带钢上下面的时间相同,从而保证带钢的上下同时受力,同时定期对层冷的边板进行检查确保无逆向戗茬,确保快速运行的带钢顺利进入卷取机。另外适当增加薄规格的卷取张力,大张力控制有利于轧制的稳定,同时可以适当的改善板型和卷型,防止扁卷。

4 结语

唐山不锈钢1580热轧线在开发生产1.2mm薄规格的热轧卷时,存在着许多工艺、设备和操作问题,以及由这些问题引发的生产和质量问题,严重制影响了薄规格的热轧卷的生产开发。通过分析问题产生的原因,从加热工艺、轧制工艺、设备调整、冷却工艺等方面进行了优化,制定了一系列行之有效的措施。最终,1 580 mm热轧带钢生产线成功开发生产1.2 mm薄规格的产品,薄规格带钢生产过程中的堆、卡钢事故率下降了37%,薄规格的板形、尺寸、质量得到用户的认可。