基于流场分析的变截面涡旋齿的强度分析

2020-06-24王建吉胡天林

王建吉,刘 涛,胡天林

(1.陇东学院 机械工程学院,甘肃庆阳 745000;2.兰州理工大学 机电工程学院,兰州 730050)

0 引言

涡旋压缩机是利用动、静涡旋齿啮合形成周期性变化的工作腔来实现气体压缩。在工作过程中动涡旋齿上所受的载荷有:(1)动、静涡旋齿啮合摩擦以及齿顶接触摩擦产生热量与压缩腔气体压缩所形成的热量共同形成温度载荷;(2)压缩腔气体受压所形成的气体力;(3)动涡旋齿高速转动所形成的惯性力,由于惯性力对涡旋齿变形影响较小,在计算时通常可以忽略。涡旋齿在这3种载荷作用下必然会发生变形,涡旋齿变形不仅影响压缩腔容积,而且影响涡旋齿啮合间隙,啮合间隙决定了涡旋压缩机的内泄漏和压缩效率。因此,研究和控制涡旋齿变形对降低涡旋压缩机泄漏具有十分重要的意义。

目前对于涡旋齿受力和变形的研究,如李超等[1]假设涡旋齿上的温度呈线性变化,分析了排气时刻热载荷和气体载荷耦合作用下涡旋齿的应力和变形。王君等[2]基于流场模研究了动、静涡旋齿在单场载荷和多场载荷作用下的应力分布和变形。殷桃等[3]分析了稳态温度场和压力场耦合作用下动涡旋盘的应力分布和变形。查海滨等[4]提出一种涡旋压缩机单向流固耦合方法,对动涡旋齿进行了变形分析。文献[5-6]通过试验测定涡旋齿上的温度变化,分析了涡旋齿在温度场作用下的热变形。以上文献都是以等截面涡旋齿为研究对象,并且没有考虑装配间隙对涡旋齿变形的影响,这与涡旋压缩机实际工况相差较大。

鉴于等截面涡旋齿存在应力分布不均等现象,如文献[7]针对变径基圆渐开线和基圆渐开线组成的变截面涡旋齿型线,分析了温度和压力作用下涡旋齿的变形,通过与等截面齿进行对比发现,变壁厚涡旋齿变形小且变形值均匀。本文以圆渐开线-高次曲线-圆弧组成的变截面涡旋型线为基础,模拟无油涡旋压缩机的工作过程,利用动网格技术对涡旋压缩机工作过程进行气体流场模拟,得到温度场和压力场分布。采用无缝加载,将流动分析得到的排气时刻的压力、温度加载到涡旋齿壁上进行强度分析,得到动、静涡旋齿单场作用下和耦合场作用下的应力分布和变形规律。为准确判断涡旋型线的优劣和研究涡旋齿变形对动静涡旋齿轴向间隙的泄漏提供理论基础。

1 流场模拟

1.1 控制方程

将涡旋压缩机压缩腔作为控制容积,假设气体为可压缩的理想气体,并且满足动量守恒定律、能量守恒定律、质量守恒定律。

质量守恒方程:

式中 P——压力;

t——流动时间;

ρ——流体密度;

u,v,w——速度矢量 u 在 x,y,z 3 个坐标方向的分量。

x,y,z 3个坐标方向的动量守恒方程:

其中 Su=Fx+sx,Sv=Fy+sy,Sw=Fz+sz,如果气体力只有重力,并且z轴竖直向上时,Fx=Fy=0,Fz=-ρg,μ为动力黏度。

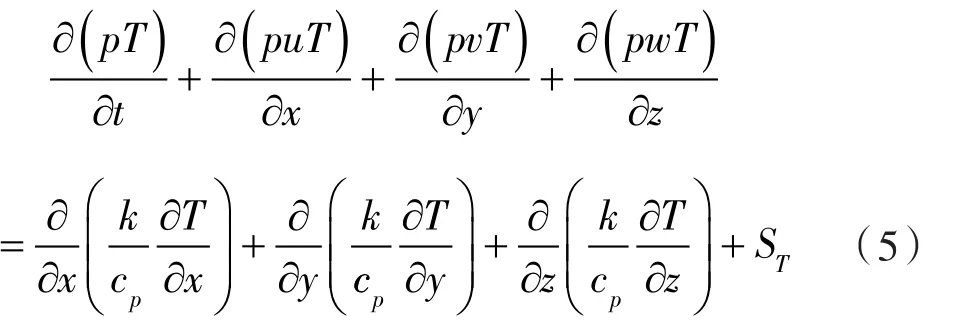

能量守恒方程:

式中 T——温度;

k——热传系数;

cp——比热容;

ST——黏性耗散项。

1.2 几何模型和网格划分

1.2.1 几何模型

文中采用的型线是由圆渐开线+高次曲线+圆弧组成,齿头采用双圆弧修正。几何模型如图1所示。

图1 变截面涡旋齿几何模型

1.2.2 网格划分

由于涡旋齿温度和压力值沿着齿高方向的变化较小,为了清楚描述涡旋齿上流场变化,本文采用三维流场分析,利用Fluent ICEM软件进行非结构化网格划分,图2示出三维流体网格模型,为了计算准确,所划分的网格节点总数为33.64万,利用网格质量检查,结果表明在误差允许范围之内。

图2 流体域网格划分结果

1.3 边界条件

入口压力设置为0.1 MPa,排气压力为0.418 MPa,进、出口边界设置为压力入口边界和压力出口边界,工作腔初始温度300 K。转速设置为3 000 r/min。采用动网格技术,用基于密度求解器;耦合隐式求解,非定常流动,标准k-ε湍流模型;有限容积法离散微分方程,压力和速度耦合采用SIMPLE算法。

1.4 涡旋压缩机温度场和压力场

涡旋压缩机在工作过程是通过改变工作腔大小实现气体压缩,因而作用在涡旋齿上的气体载荷是不断发生变化的,由气体压缩而形成的温度场也是变化的,通过对涡旋压缩机工作过程进行仿真模拟,得到不同主轴转角的瞬时压力场和温度场。图3示出模拟了涡旋压缩机在吸气、压缩和排气过程中压缩腔内气体压力的变化,随着动涡旋盘高速转动,紧贴动涡旋盘的气体被压缩,压缩作用下,后面气体被前面的气体推着运动,所以在压力分布上显现出渐衰的现象,越靠近动涡旋盘,气体压力越大。从图中压力分布可以看出,在一个主轴旋转周期内,压缩腔内的压力逐渐增大。由于径向间隙的存在,压力最大值出现在了啮合间隙处[12]。

图3 压力载荷场

图4模拟了涡旋压缩机在吸气、压缩和排气过程中压缩腔内温度的变化。在主轴旋转周期内,压缩腔温度逐渐升高,因为在计算时,忽略了动静涡旋盘的摩擦,仅考虑气体压缩后,密度增大,体积减小,气体分子之间和气体与涡旋盘壁面之间的摩擦引起的压缩腔温度升高。

图4 温度载荷场

由于涡旋压缩机在工作时,不同时刻、不同位置的温度和压力是变化的,工作腔的压力和温度是不断升高的,根据流场分析发现,在即将进入排气时刻的瞬时压力和温度达到峰值,涡旋齿所受载荷最大,本文选择该时刻的温度场和压力场作为涡旋齿变形分析的边界条件。在该时刻涡旋盘沿展角的温度和压力分布如图5所示,从图5(a)看出,动涡旋盘壁面压力高于静涡旋盘,这主要因为动涡旋盘高速转动,带动气体产生一定的离心力而造成。

图5 即将排气时刻涡旋盘压力和温度分布

根据图5发现在即将排气时刻,涡旋盘压力最大值出现在展角为8~10 rad之间,由于该展角正处于中心腔范围之内,压力最大之约为0.42 MPa;从图5(b)看出,动、静涡旋盘温度基本一致,温度最大值处于齿头位置,最大值约为406 K。

2 涡旋齿应力应变计算

2.1 网格划分及参数设置

为了确保计算精度,尽可能采用六面体网格划分,划分方式为扫略划分,如图6所示,划分单元个数19 032个,节点数255 70个。

图6 模型网格划分

材料选用变截面动涡旋盘材料选择灰铸铁(HT250),基本参数:弹性模量E=113 GPa,泊松比 μ =0.26,密度 ρ=7 150 kg/m3,膨胀系数α =1.33×10-7/℃,导热系数λ=0.052 6 W/(mm·℃)。

2.2 约束条件

材料选用变截面动涡旋齿材料选择灰铸铁(HT250),基本参数:弹性模量E=113 GPa,泊松比 μ =0.26,密度 ρ=7150 kg/m3,膨胀系数α =1.33×10-7/℃,导热系数λ=0.052 6 W/(mm·℃)。

动涡旋齿约束条件:(1)限制Z轴方向的移动和转动;(2)限制X,Y方向的移动。

静涡旋齿约束条件:限制所有方向的上的移动和转动。

2.3 基于流场的热边界载荷加载方法

由变截面涡旋压缩机的流场数值模拟结果可以获得压缩腔内任一时刻的温度场和压力场,取压缩结束、即将排气时刻这一瞬时的压力场和温度场为分析涡旋齿强度的边界载荷。采用无缝加载的方法,直接将流动分析得到压力,温度信息传递到受力分析的涡旋齿壁面上[8]。

3 应力分布和变形结果

3.1 动涡旋盘的应力及变形

根据流场分析结果表明,涡旋压缩机在压缩结束即将进入排气时的气体压力和温度载荷最大。为了便于分析装配对涡旋齿变形的影响,首先对动涡旋盘单独进行分析,将分析结果与装配体分析结果对比。

3.1.1 动涡旋盘在温度场作用下的应力应变

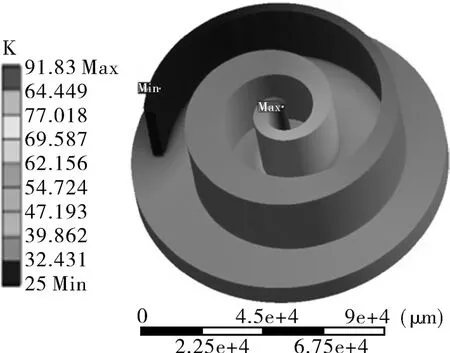

动涡旋齿的温度场分布如图7所示。

图7 温度场分布

温度从中心部分沿展角逐渐降低,将温度分布结果作为载荷作用在涡旋齿上,动涡旋齿的变形和应力分布如图8所示,从图8中可以看出,应力最大值为208.72 MPa,应力最大值出现在齿头根部,轴向变形最大,最大值为64.7 μm。

图8 温度场作用下的应力和变形

3.1.2 动涡旋盘在气体力作用下的应力和应变

图9示出动涡旋齿在气体力单独作用下应力和应变结果。变形最大处于齿头顶部轴向变形,变形值为25.4 μm,应力最大处于第二压缩腔与第一压缩腔交界位置,最大值为42.54 MPa。

图9 气体力作用下的应力和变形

3.1.3 动涡旋盘在热-力耦合作用下的应力和应变

将动涡旋齿在耦合状态下单独分析,图10示出耦合作用下动涡旋齿应力和变形。从图中可以看出,最大应力发生在涡旋齿型线修正和高次曲线接合部位的齿根部,最大值为179 MPa。变形发生在对应应力最大位置的齿的顶部,轴向最大变形量为54 μm。

图10 耦合场作用下的应力和变形

3.2 动、静涡旋装配后耦合场作用下的应力和变形分析

将流场分析结果无缝加载到装配体模型当中,利用间接耦合的方法,先将温度场作为载荷施加在装配体上,然后再将气体载荷施加在温度载荷分析的结果之上。图11示出耦合作用下装配体的应力分布和轴向变形。

图11 装配体应力应变

从图11可以看出,装配体中动涡旋齿中轴向变形最大的位置出现在修正型线部分的齿的顶部,最大值为46.3 μm,动涡旋齿和静涡旋齿应力最大的位置也是一致,出现在修正型线和高次曲线部分的齿根的外沿上,动涡旋齿应力最大值为151 MPa。涡旋盘的整体轴向变形量为54.5 μm,径向变形量为39.52 μm,径向变形发生在第二压缩腔和第三压缩腔结合处。

4 结果分析

(1)动涡旋盘在单独分析时,除了端板约束外,其它地方为自由状态,涡旋齿受力模型可简化为载荷均匀分布的悬臂梁,而装配后,动涡旋盘与静涡旋盘啮合和接触,此时受力模型可近似简化为载荷均匀的简支梁。通过图8,9可知,应力最大值在中心腔齿头的根部,变形最大发生在齿头的顶部,这符合悬臂梁的变形规律;由图11分析可知,应力最大值出现在动盘齿根和静盘齿根,但是变形最大仍然在动、静涡旋齿的齿顶,这是因为在进行模拟分析时,为了接近实际,设置了10 μm的轴向间隙和20 μm的径向间隙,这就使得装配体的受力模型不是完全的简支梁结构。

(2)热载荷对动涡旋齿轴向变形的影响远大于气体力载荷作用;耦合状态下分析发现,装配体分析时动涡旋盘的轴向变形小于单独分析。这是因为虽然在即将排气时刻,工作腔气体压力虽然最大,但是轴向变形是轴向载荷引起的,而气体载荷分解为切向载荷、径向载荷、轴向载荷,此时气体载荷在轴向的分量较小,在分析时约束了动涡旋盘端板轴向自由度,当作用温度场后,齿头温度升高,热变形量相应的增大;在进行装配体分析时,动、静涡旋盘端盘自由度均被限制,当涡旋齿轴向变形量超过轴向安装间隙时,变形受到端板的抑制。

(3)从图11可看出,轴向变形最大在动、静涡旋盘齿头顶部,随着涡旋展角,变形逐渐减小,径向变形最大出现在型线为圆弧和高次曲线交界处,也就是第二工作腔与第三工作腔交界处,这是因为温度分布从中心沿展角逐渐降低,在涡旋盘高速转动产生涡旋效应作用下,热应力集中在中心腔底部,使得应力最大值发生在涡旋齿根部;第二工作腔和第三工作腔交界处由于径向间隙的存在,间隙处气体受压最大,气体力对涡旋盘的应力和变形最大。

(4)从图10,11可看出,由于装配后,动、静涡旋齿变形后使得涡旋齿之间出现干涉,导致装配体在耦合场作用下动涡旋盘的轴向变形比单独分析减少了7.7 μm,最大应力减小了28 MPa。

5 结论

(1)将动网格技术应用于变截面涡旋压缩机模拟中,将流场分析结果直接加载到涡旋齿上进行变形分析,使得分析结果更加趋于真实,为判断涡旋型线优劣和设计大排量无油涡旋压缩机提供参考。

(2)装配体在耦合场作用下动涡旋盘的轴向变形比单独分析时小,这为确定最佳轴向安装间隙以及控制轴向间隙的泄漏提供了理论依据。

(3)气体载荷和温度载荷对动涡旋盘产生的变形规律相似,但是温度对变形的影响大于气体力的影响。相对于等截面涡旋齿,变截面涡旋齿由于壁厚的变化,增强了涡旋齿抗变形的能力。

(4)涡旋盘在任意时刻应力和变形是变化的,动涡旋齿应力和变形整体大于静涡旋齿,涡旋齿应力和应变最大值出现在涡旋齿齿头,可以通过选择更好的型线修正的方法,改善齿头结构,增强其抗变形的能力。