轮毂比对多相混输泵内流特性的影响

2020-06-24

(西华大学 能源与动力工程学院,成都 610039)

0 引言

多相流混输技术可以替代传统的气液分离运输技术,能提高油气田的产量,缩短油田生产周期,具有极高的经济价值。多相混输泵是混输技术的核心装备之一,其中螺旋轴流式多相混输泵由于其结构简单、紧凑,在存在一定固体颗粒的情况下其性能较好而具有较大发展潜力[1]。

由于该泵种在进行多相输送时会发生气液分离现象,性能不能满足实际工程的需要,因此需对该泵种进行更多的探索。很多学者通过实验和理论的方法研究混输泵混输特性。张金亚等[2-3]通过高速化摄影技术对泵内的流动模式进行了探索,发现随着进口含气率的增加,叶轮内分别出现了孤立的气泡流、泡状流、气囊状流及乳化状流;Li等[4]通过气体密度方程计算了气泡大小在泵内变化情况,发现在含气率高的时候,气泡之间距离变小使气泡碰撞几率增加,导致气泡尺寸增加;Liu等[5]通过数值模拟发现,在混输泵内主要有叶轮和导叶中的前缘涡、叶顶间隙泄漏涡、叶轮内的分离涡4种涡结构;张文武等[6]通过数值模拟发现导叶内的气体在设计流量时聚集程度最大。史广泰等[7,8]通过数值模拟发现,随着混输泵进口含气率的增加,泵内湍动能耗散增加,叶片做功能力减弱;Zhang等[9]和 Liu 等[10]通过对混输泵内相间作用力比较分析,发现相间作用力主要是阻力,而升力、虚拟质量力、湍动能耗散力相对较小。

除了对内部流动规律的探索,很多学者通过数学方法对混输泵进行优化。Kim等[11-12]、Liu等[13]和 Zhang等[14]通过响应曲面法和正交优化法,对动、静叶轮进出口安放角等重要参数的调整,使混输泵混输性能提升。还有很多研究人员通过改变动、静叶轮外型来提高泵的运输性能:Shi等[15]对动叶轮叶片中间进行切断,发现叶片间的断口能有效阻止气体聚集,使动叶轮在运输高含气率混合物时有较好的性能;Xu等[16]对混输泵动叶轮的流道中间加短叶片,并对其进行外特性实验测试,发现带有短叶片的动叶轮在含气率达到50%时依旧有较高的效率,且其高效范围比原模型更宽广;马希金等[17-18]通过改变静叶轮数和位置,发现随着导叶数增加,导叶内压力脉动幅值降低,短导叶位置对泵性能影响较大。

轮毂比是轴流式混输泵很重要的一个结构参数,然而混输泵轮毂比变化对泵内部流场的影响鲜有文献可供参考。本文在不同轮毂比下对多相泵进行研究,探讨轮毂比变化对动叶轮和静叶轮内流场的影响,为轴流式多相混输泵的优化设计和制造提供参考依据。

1 模型的建立和网格的划分

1.1 数值计算模型

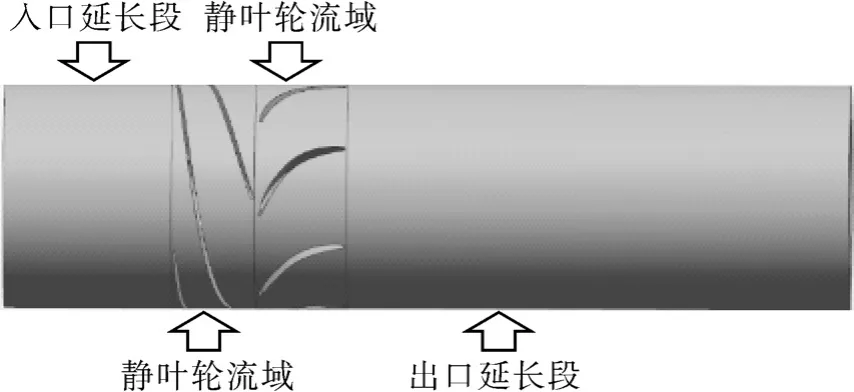

为了完成本次研究内容,选用螺旋轴流式多相混输泵的一个压缩级单元为研究对象。其主要结构由一个动叶轮和一个静叶轮组成,为了使动叶轮和静叶轮内流动稳定,在动叶轮前加进口延长段,静叶轮后加出口延长段。其流体域结构如图1所示。模型设计参数分别为Q=100 m3/h,转速n=3 000 r/min,动叶轮叶片数为3,动叶轮叶片数为7,轮毂比=0.7=I。(取轮毂比=叶轮进口轮毂直径/叶轮进口轮缘直径=I,为方便叙述,下文I皆代表轮毂比),在原模型基础上再选3种轮毂比进行比较分析。不同轮毂比详细参数见表1。为保证轮毂比是单一变量,在改变轮毂比时,动叶轮半锥角和动叶轮进出口安放角等参数保持不变,静叶轮修改方式和动叶轮相同。

图1 流体域计算模型

表1 不同轮毂比 mm

1.2 计算域网格

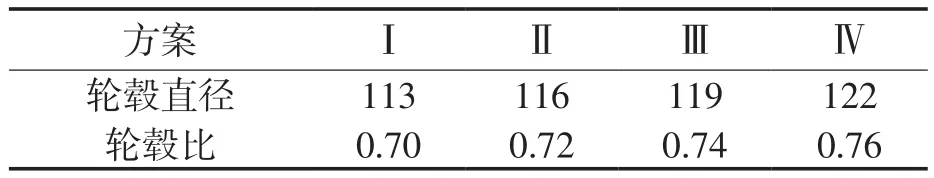

轴流式多相混输泵的模型计算域网格共分为4部分划分。其中进、出口延长段用ICEM完成,动叶轮和静叶轮区域用TurboGird完成。考虑到计算资源的使用和计算求解精度。在纯水条件下先对原模型进行网格无关性验证,当进口延长段网格数为235 000、叶轮网格数874 000、导叶网格数640 000、出口延长段网格数420 000时,混输泵的水力效率和扬程能够基本保持不变,最终确定网格总数为220万,其中轮毂比为0.7时动叶轮和静叶轮网格分布见图2。为了保证不同轮毂比模型计算时网格的可靠性,保持修改后各模型部件网格数和原模型基本一致。

图2 动叶轮、静叶轮网格分布

2 数值计算方法

数值计算方法的选择对计算结果的可靠性有着至关重要的影响。本次三维流体域数值计算使用ANSYS软件中的CFX模块,模拟介质是纯水和空气,根据文献的高速摄影试验,在泵入口含气率较小时可视液体为连续相,气体为离散相[19-24],采用双欧拉非均相方程求解两相之间的作用力。sst k-ω湍动能模型结合了k-ω方程与k-ε方程的优点,能够准确地求连续相内压力梯度,离散相采用零方程模型。两相之间的作用力两相之间的作用力包括阻力、附加质量力、升力、湍流耗散力、Basset力、Magus力,与阻力相比其他几种力相对太小,故本次计算只考虑阻力。

进口边界条件为速度进口,在含有气体的工况时,默认为气体和液体在进口处均匀混合;出口边界条件为静压出口;壁面边界为无滑移壁面;为了保证静止部件和旋转部件之间数据传递的准确性,旋转部件和静止部件之间交界面采用Forzen Rotor模式,静止部件和静止部件之间采用General connection连接;计算收敛精度设置为10-5,采用SIMPLE算法进行压力和速度求解。

3 计算结果分析

3.1 不同轮毂比对单级压缩级外特性的影响

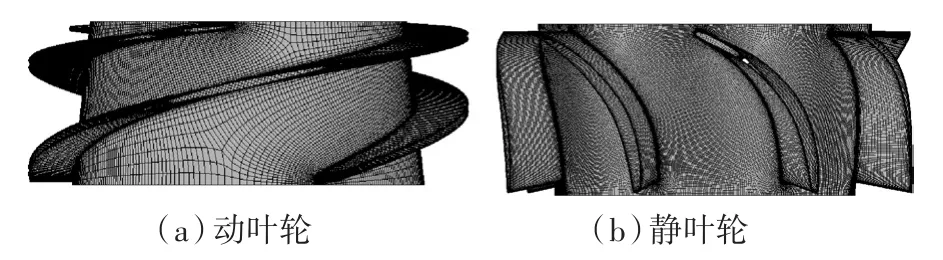

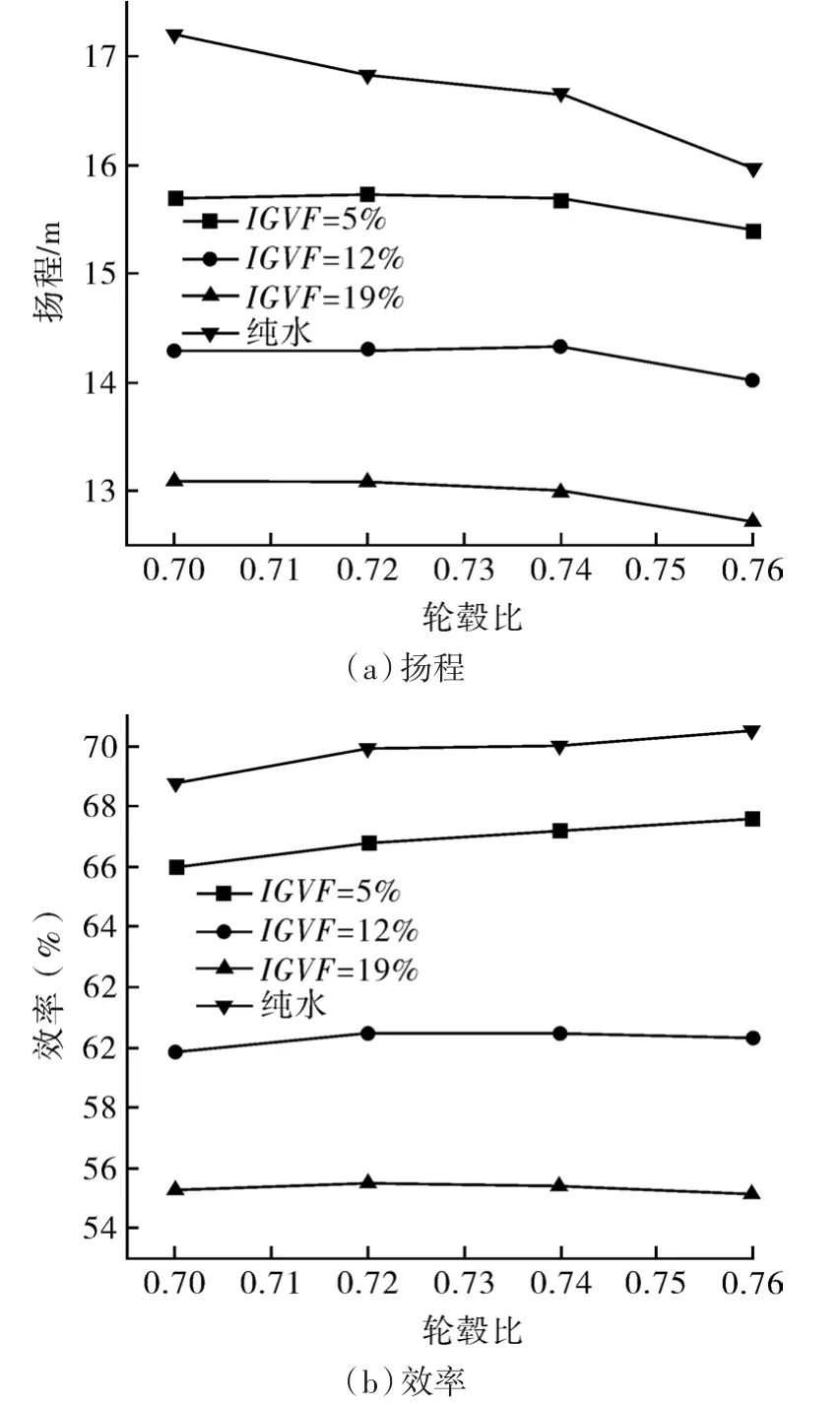

分别在纯水、进口含气率IGVF=5%、IGVF=12%、IGVF=19% 4种工况下对4种模型进行数值计算,通过计算得到不同轮毂比下的扬程和效率曲线,如图3所示。

图3 不同工况的效率、扬程曲线

由图3(a)可知,在纯水工况下,随着轮毂比的增加,该泵的扬程逐渐下降,还可以看出在纯水时随着轮毂比增加扬程下降最快。由图3(b)可知,在纯水和IGVF=5%工况下,该泵动、静叶内流动情况随轮毂比增大变好,该泵效率随着轮毂比增大而增大,而在IGVF=12%、IGVF=19%工况下,随着轮毂比变大,该泵动叶内流动情况变好,但静叶内流动情况变差,该泵效率基本保持不变。

3.2 轮毂比对动叶轮内流特性的影响

由于在纯水和含气工况下,动叶轮内流态变化趋势一致,故本文只取流场情况较为复杂的IGVF=19%进行分析。图4示出IGVF=19%时,不同轮毂比下动叶轮从进口到出口的轴面静压分布。

图4 不同轮毂比下叶轮轴面静压分布

由图4可知,在各轮毂比I下流道内的压力从进口到出口逐渐增加,在靠近动叶轮出口段,压力从轮毂向轮缘处逐渐增大。随着轮毂比的增加,动叶轮轮毂处压力大小基本不变,而靠近轮缘处的压力逐渐减小,轮毂到轮缘的逆压梯度也逐渐减小。

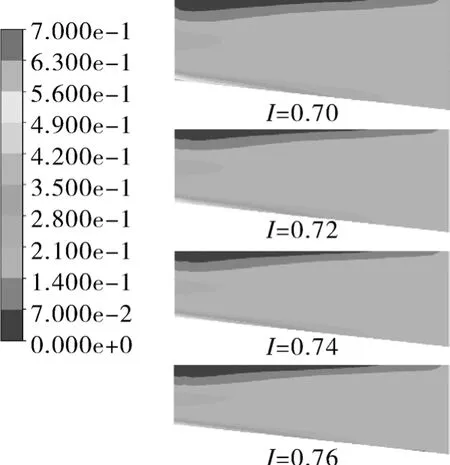

图5示出IGVF=19%时,不同轮毂比下动叶轮进口到出口的轴面气相分布。

图5 不同轮毂比叶轮流道轴面气相分布

由图5可知,各工况下气体分布情况相似,气体主要向轮毂处聚集,这是因为在动叶轮旋转的作用下,使液体和气体产生向轮缘处的离心力,但由于液体密度比气体大,气体被液体挤向轮毂,产生气液分离。还可以看出随着轮毂比的增大,气体向轮毂处聚集趋势逐渐减小,气液混合的均匀度增加。这与轮毂向轮缘的压力梯度减小有关。

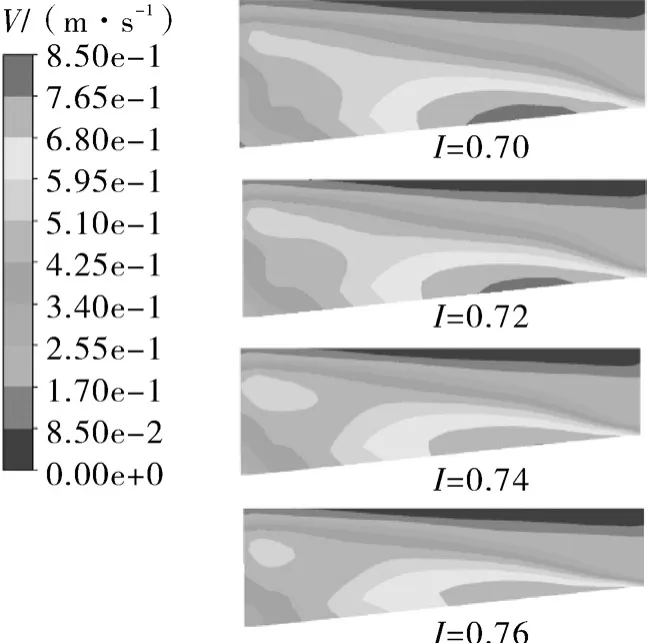

图6示出IGVF=19%时,不同轮毂比下叶轮轴面液相速度云图。由图6可知,各轮毂比下液相轴面速度云图分布相似,液相速度从叶轮进口到出口逐渐降低,在轮毂比I=0.7时,靠近动叶轮出口轮毂处和轮缘处液相速度较低,而到了轮毂比I=0.76时,靠近动叶轮出口轮毂处和轮缘处液相速度变大。

图6 不同轮毂比叶轮轴面液相速度云图

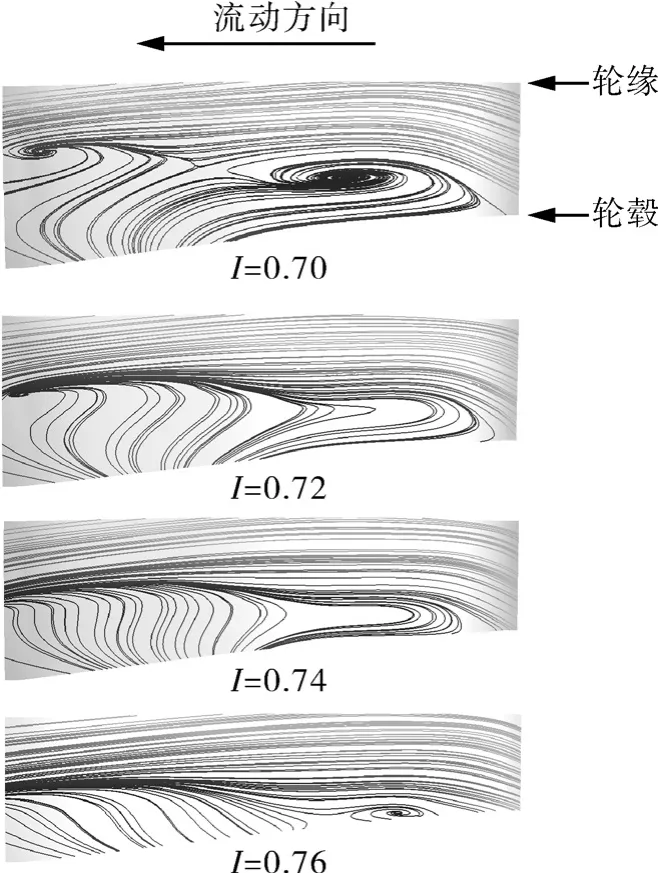

轮毂处气相的聚集使气液两相在轮毂处相互作用加强,流动情况变得复杂。图7示出IGVF=19%时,不同轮毂比下在轮毂面的流线。

如图7所示,随着轮毂比的增大,轮毂处流态明显好转。当气相在轮毂处聚集变少时,气相对液相的影响减弱。另一方面,随着轮毂比的增加,流道高度减小使叶片对流道内流体整流效果加强。因此,随着轮毂比变大,轮毂处流动现象变好。可见适当的增加泵的轮毂比可以改善叶轮气液两相的混输能力。

3.3 轮毂比静叶轮内流特性分析

由于在纯水和含气工况下静叶轮内流动情况比叶轮内复杂,因此在纯水和IGVF=19%工况时分别对导叶内流动情况进行分析。图8示出纯水工况下,不同轮毂比的静叶轮内S2流面的流线。在纯水工况静叶轮入口轮毂处都有旋涡出现,旋涡的发展影响了整个流道。在轮毂比为0.7时,受静叶轮入口旋涡和静叶轮尾部回流的影响,在尾部轮缘也形成了一个明显的旋涡。随着轮毂比增加,静叶轮内流道高度变小,静叶轮对流道内流体整流效果增强,静叶轮入口轮毂处旋涡的形成和发展受到抑制,静叶轮内流态明显变好,静叶轮尾部轮缘处的旋涡消失。

图8 不同轮毂比导叶S2流面流线

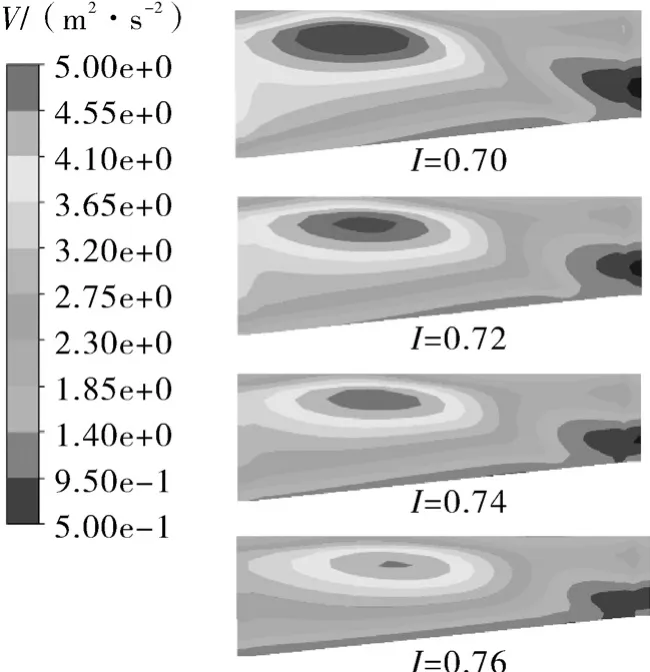

图9示出纯水工况下,不同轮毂比静叶轮轴面湍动能分布情况。

图9 不同轮毂比下导叶轴面湍动能分布

由图9可知各轮毂比时静叶轮内湍动能分布情况相似,最大湍动能区域皆出现在静叶轮尾部靠近轮缘处,说明在纯水工况下静叶轮入口轮毂处的旋涡不是造成最大湍动能形成的原因,最大湍动能的形成和尾部的旋涡和回流有关。随着轮毂比增加,最大湍动能逐渐减小,发生区域向静叶轮中部靠近,结合图8可知,随着轮毂比的增大,静叶轮内流态逐渐变好。这也是纯水工况下,随着轮毂比增加,该泵效率增加的原因之一。

图10示出IGVF=19%时,静叶轮内轴面的气相分布。由图10可知,各工况下导叶入口轮毂处有着大量气体聚集,静叶轮出口处气液两相混合度有所改善。随着轮毂比的增加,静叶轮入口气体聚集程度降低,一方面是由于动叶轮内气体聚集程度减小,从动叶轮出口轮毂处脱落进入静叶轮的气体减少;另一方面是由于静叶轮整流效果增强。

图10 不同轮毂比下静叶轮内轴面的气相分布

图11示出IGVF=19%时,静叶轮S2流面流线分布情况。

图11 不同轮毂比下静叶轮S2流面流线分布

由图11可知,各工况下静叶轮入口轮毂处和静叶轮出口轮缘处都有一个旋涡。随着轮毂比的增大,静叶轮入口轮毂处的旋涡受到抑制,逐渐减小。而静叶轮尾部轮缘处的旋涡越来越集中,结合纯水工况的图8、10分析可知,随着轮毂比的增加,虽然静叶轮入口轮毂处气体聚集程度所降低,气体堵塞流道情况有所减缓,但是也因为静叶轮内气体的发散受到抑制,加上静叶轮内的流道空间减少,在静叶轮出口的气体与回流液体相互作用,进一步促进出口轮缘处旋涡的形成。

图12示出IGVF=19%时,各轮毂比下静叶轮轴面湍动能分布。

图12 不同轮毂比下静叶轮轴面湍动能分布

由图12可知,最大湍动能区域皆在尾部轮毂处。随着轮毂比增大,最大湍动能变大。说明静叶轮进口轮毂处气体聚集不是造成静叶轮内最大湍动能的直接原因。气体的扩散和静叶轮尾部的旋涡,才是引起气液混输下静叶轮内最大湍动能形成的直接原因。随着轮毂比增大,IGVF=19%和纯水工况下静叶轮内湍动能变化趋势完全相反。结合图9可知,在混输泵静叶轮轮毂比选择时,需要结合纯水和含气率工况综合分析。

4 结论

(1)随着轮毂比的增大,动叶轮轮毂向轮缘的逆向压力梯度变小,气体在轮毂处聚集程度减弱,轮毂处流速变快、流态变好。

(2)在纯水工况下,随着轮毂比增大,静叶轮内旋涡变小、回流情况好转;在静叶轮尾部受旋涡和回流影响而形成的最大湍动能区域,但随着轮毂比的增加而不断减小。

(3)在IGVF=19%时,随着轮毂比增大,静叶轮入口轮毂处旋涡和含气率慢慢变小;出口轮缘处因气体扩散和回流所形成的旋涡慢慢加剧,导致出口轮缘处湍动能随轮毂比增大而逐渐变大。