天然气转化反应工艺模拟及分析

2020-06-24孙腾

孙 腾

(中国天辰工程有限公司,天津 300122)

天然气被广泛认为是一种优质清洁的能源,具有高效且相对于煤炭及石油更加清洁的特性。进入21世纪以来,各国政府对环保越来越重视,天然气因其具有环境友好的特性,被广泛鼓励作为一次能源以替代煤炭及石油。据预测,全球的天然气消耗量将从现在的3.92万亿m3增加到2040年的5.60万亿m3[1],天然气在世界能源消费结构所占比例将从现在的22.9%增长至2040年的26.0%[2]。

天然气化工作为当今世界化学工业的重要组成部分,世界上76%的合成氨、80%的甲醇、39%的乙烯以天然气为原料制备[3]。得益于页岩气开采技术的成熟,以美国为代表的国家对非常规天然气的页岩气进行大规模开采,天然气市场供求关系发生变化,国际市场天然气价格持续走低,这有力支持了以天然气为原料的甲醇、合成氨、尿素化肥等制造行业的发展。全球天然气供应量的增长及价格优势,为天然气化工行业的进一步发展创造了良好的条件。

氨作为重要的无机化工产品之一,是制造氮肥的主要原料,在基础化工行业占有重要地位。目前世界上76%的合成氨以天然气为原料制备。本文以某天然气合成氨工厂中的蒸汽转化反应为原型,利用Aspen Plus 软件,对二段水蒸气转化反应进行模拟。在相同的原料气组成及工艺条件下,通过模拟结果与实际运行记录的对比分析,论证模拟的可靠性。利用灵敏度分析工具,对水蒸气转化反应的主要工艺参数进行分析,并研究其对一段转化反应器和二段转化反应器出口组成的影响。

1 蒸汽转化反应工艺模拟

1.1 工艺流程

某天然气合成氨工厂采用连续蒸汽转化流程中的二段转化流程,此流程的关键设备为一段转化炉及二段转化炉。原料天然气经精脱硫后配入水蒸气,形成水碳比(H2O/C)约3.0的混合物,在320~340℃进入一段转化炉对流段,进一步预热至520~540℃后,经集合管分配到自上而下装有镍基催化剂的转化管中。原料气在转化管中被加热后进行转化反应,生成约670~690℃的合成气。一段炉出口的合成气与一定量的空气在二段炉内进行自热绝热式催化氧化反应,反应生成约840~860℃的所需合成气。合成气中的干基(H2+CO)/N2约2.0。

图1 蒸汽转化反应工艺模拟流程图Fig.1 The simulation diagram of steam reforming process

1.2 蒸汽转化反应

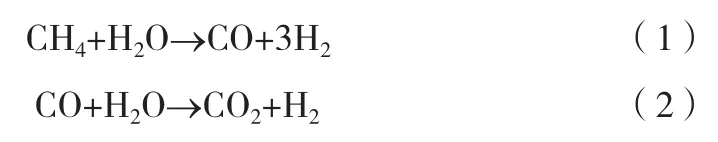

甲烷蒸汽转化反应是一系列复杂的化学反应,其主要反应是甲烷转化为CO、CO2及H2O:

甲烷蒸汽转化反应是强吸热反应,反应温度升高有利于正反应,反应速率也会相应提高。但甲烷蒸汽转化的副反应会使烃类裂解析碳,降低催化剂活性,增加床层阻力。转化反应温度越高,析碳越严重。考虑到温度过高,一段转化炉炉管的使用寿命会受到影响,因此一段转化炉的出口温度不宜太高,一般控制在750℃以内。

1.3 动力学模型

1.3.1 反应动力学

许多学者对蒸汽转化反应的反应机理进行了深入研究,总结出了不同种催化剂、不同反应条件下的多种甲烷蒸汽转化的动力学模型[4-6]。

转化反应式采用以下动力学方程[7]:

Ac 为催化剂活性常数。

式(3)中的平衡常数K2等于K1×K3[8]。其中K1、K3表示为:

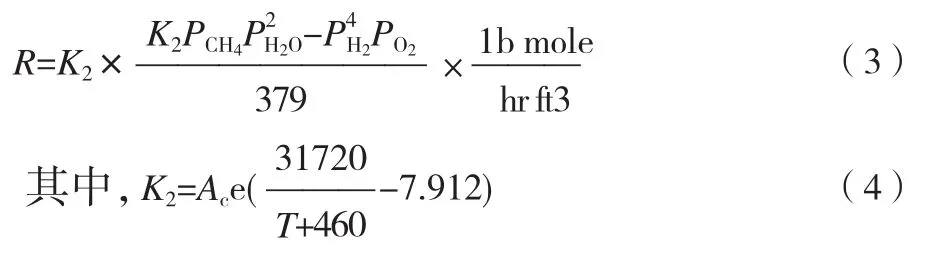

1.3.2 压降计算

转化炉里炉管的阻力降可利用常规阻力降方程进行计算:

其中,Z为炉管长度,ft×0.3048,m;P为压力,atm;Pfact为阻力降系数。

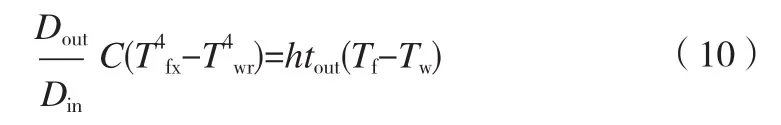

1.3.3 热量衡算

由于转化反应是强吸热反应,因此炉管从转化炉的热传递对于反应速率非常关键。传热速率主要由4个参数决定:管内热传递系数、管外热传递系数、炉体温度、管内工艺气温度。管内热传递系数主要决定于流体物理性质,可以表达为[9]:

管外热传递系数主要由炉子的热辐射传递决定,可以表达为:

其中,kf为导热系数;c为Stefan-Boltzman常数。

1.4 模拟条件

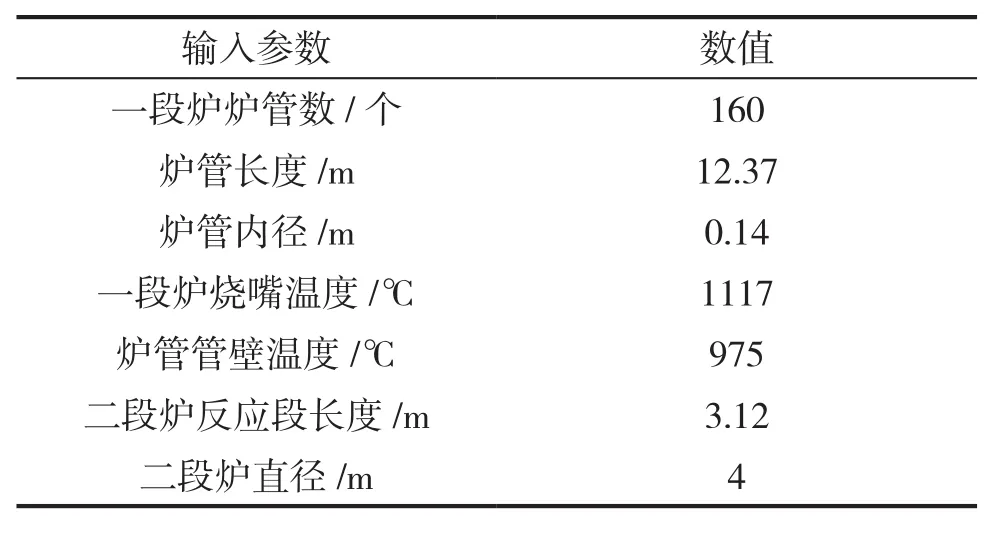

根据转化反应参与的介质组分,状态方程选用Aspen Plus软件的RKS-BM。RKS-BM状态方程适用于非极性的或中度极性的混合物如CH4、CO、H2等。一段转化炉反应可分两步简化:第一步,利用RStoic模块,把高碳氢化合物水蒸气转化为甲烷和一氧化碳;第二步,采用RPlug平推流模块,发生式(1)和式(2)的转化反应,采用Fortran语言编写反应动力学方程[10]。二段转化炉是自热绝热式催化氧化反应,利用RStoic+RPlug模块,分别模拟二段炉燃烧部分和催化转化部分的反应。原料气组成及输入条件根据某天然气合成氨工厂操作参数设定,具体见表1、表2。

表1 原料气组成Table 1 Composition of feedstock

表2 模拟输入条件Table 2 Process condition of the simulation

2 分析与讨论

按照图1建立好模型,按表1、表2设置好模拟条件,所得模拟结果与某天然气合成氨工厂操作参数的比较见表3、表4。由表3、表4可以看出,一段炉与二段炉天然气反应后的出口气体组成、温度及压力,与实际操作值的差距不大,说明本模拟流程中所采用的反应模块、动力学方程、状态方程及参数设置下的天然气转化反应模拟,都是可行的。表4中,一段炉阻力降的模拟值与操作值基本一致,说明压降计算公式[式(8)]能够准确反映一段炉炉管的阻力降。

表3 天然气转化模拟产品组分模拟值与操作值的比较Table 3 Comparison of the product composition between simulation and operation

表4 天然气转化模拟参数模拟值与操作值的比较Table 4 Comparison of the process parameters between simulation and operation

3 工艺条件对天然气转化反应影响

3.1 水碳比的影响

水碳比作为转化反应的重要参数之一,是一段转化炉进口原料气中水蒸气与碳原子的摩尔比。在上述流程模拟的基础上,通过Aspen Plus 软件的case study模块,考察了水碳比分别为 2.0、2.5、3.0、3.5、4.0,对一段炉出口气中甲烷含量的影响,结果见图2。从图2可以看出,增加原料气的水碳比,可以降低一段炉出口CH4的含量,原因是在可逆的转化反应中,提高反应物水蒸气的平衡含量,可促进正反应的发生,从而降低甲烷的平衡含量。

3.2 反应温度的影响

二段炉的自热燃烧温度即进入催化段的入口反应温度,对后续的甲烷催化转化反应影响较大,是二段炉转化的重要反应参数之一。固定进入转化体系的原料气的水碳比为3.0,设置不同的二段炉反应温度,考察二段炉出口组成的影响,结果见图3。从图3可以看出,随着转化反应温度升高,二段炉出口甲烷及二氧化碳的含量逐渐降低;一氧化碳及氢气的含量相应上升。由于甲烷的蒸汽转化反应是强吸热反应,因此提高反应温度,能够加快正反应的进行,使得转化反应进行得更彻底,甲烷含量更低。

图2 H2O/C比对一段炉出口CH4含量的影响Fig.2 Influence of C/H2O ratio on CH4 concentration at the outlet of primary reformer

图3 二段炉反应温度对二段炉出口组成的影响Fig.3 Influence of reaction temperature of secondary reformer on the component concentration at outlet of secondary reformer

4 结论

1)借助 Aspen Plus 软件,对蒸汽转化反应进行了模拟,并将模拟结果与某天然气合成氨工厂的操作参数进行了对比,对比结果较吻合,说明模拟结果可靠。对于天然气蒸汽转化工艺,水碳比及反应温度是决定反应后残余甲烷含量的重要参数,对工厂的实际生产成本也有重大影响。通过此工艺模拟,可以得出不同条件下的反应结果,可为实际工业生产提供一定的参考。

2)考察水碳比及反应温度对转化反应结果的影响,在本文的研究范围内得出结论:进入转化体系的水碳比升高,或逐步提高反应温度,均会导致出口的甲烷含量逐渐降低。