核级大型储罐屈曲状态下的复原技术探讨

2020-06-24胡明磊尚宪和

胡明磊,张 维,尚宪和

(中核核电运行管理有限公司,浙江 海盐 314300)

储罐作为各种溶液的存储装备,是石油化工、储运系统及核电站的重要组成部分[1-2]。由于储罐的大型化带来的稳定性问题是当前立式圆筒形储罐研究的重点问题之一。常压储罐设计压力较低,壳体壁厚较薄,若罐内负压增大到某一值时,壳体会突然失去原来的形状,被压扁或出现波纹,载荷卸去后壳体不能恢复原状, 即发生了屈曲或称为失稳。在实际的工程操作中,多种原因可能引起储罐的失稳。如罐顶的呼吸阀、阻火器和通气管等安全附件失效,导致罐内呼吸不畅或系统堵塞;外界气温变化大,如下暴雨时气温骤降,热效应引起的油罐吸气量非常大,实际能补进的空气量远不能满足热效应引起的吸气量之需,从而使罐内产生很大的负压导致抽瘪[3-6]。

储罐抽瘪导致油品或溶液外泄,特别是核电厂用大型储罐,由于检修过程不规范,出现因负压导致罐子吸瘪的情况发生,给电厂带来严重的经济损失和安全隐患。在以往出现的储罐吸瘪事件发生时,核电厂多采用割顶补焊的方式,该方法一方面工程耗资大,另一方面工程周期长,将会大幅度延长大修周期。本文结合秦山核电站辅助给水箱屈曲修复案例,开发了一套适用于核电站核级大型储罐屈曲状态下的材料评估,罐体修复,内部清洗及钝化的系统解决方案。以期降低维修成本,缩短维修工期,使储罐修复后结构恢复、材料力学性能满足设计要求,可有效执行设计规定的功能和安全功能。

1 储罐变形分析

1.1 目视情况

对辅助给水箱上部实施目视检查发现:筒体上部发现5处机械变形区,其余区域未发现变形;上封头有一处大面积机械变形,变形面积约占总面积的2/3;上封头变形位置存在一条长350 mm、宽50 mm的裂纹。辅助给水箱整体变形呈不同程度凹瘪状,属于薄壁容器因承受异常外部正压载荷而发生屈曲变形的典型形貌特征;结合现场排水情况,判断辅助给水箱屈曲变形的原因为呼吸阀所在位置进气能力不足,在容器排水过程容器内部负压程度逐渐增加,当容器壳体承载达临界载荷以上,发生弹塑性变形即屈曲变形。辅助给水箱屈曲变形形貌如图1所示。

图1 辅助给水箱屈曲变形形貌Fig.1 Buckling deformation morphology of auxiliary water supply tank

1.2 三维激光扫描情况

采用三维激光扫描对辅助给水箱顶封头与筒体存在变形部分进行扫描,筒体及顶封头扫描结果如图2和图3所示。由图2可知筒体存在4处凹陷,以0°为起点顺时针,第一至第四处凹陷最大深度分别为220 mm、162 mm、291 mm、272 mm。由图3可知,以顶封头边界为坐标高程0点,测量出最高点的高程为1 104 mm,最低点的高程为-311 mm,变形后高差达1 415 mm。

图2 筒体扫描云图Fig.2 Scanning cloud image of cylinder

图3 顶封头扫描云图Fig.3 Scanning cloud image of top head

2 储罐修复技术实施

2.1 可行性论证

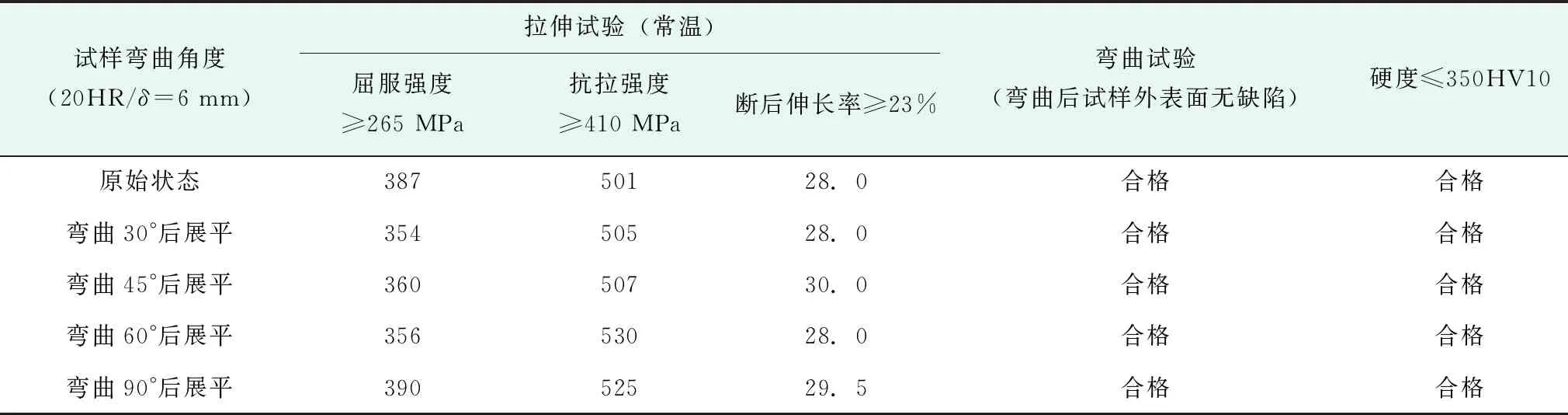

采用2ASG001BA储罐同一供应商提供储罐母材20HR钢板进行模拟现场弯曲工况下的力学性能试验。分别将母材弯曲30°、45°、60°和90°后展平后进行弯曲和拉伸试验。实验结果如表1和表2所示。根据实验结果可知,20HR钢板弯曲不同角度展平后,与材料原始状态相比屈服强度和抗拉强度略有提升,断后伸长率略有降低,但拉伸性能、弯曲性能和材料硬度仍符合标准要求;说明20HR钢板弯曲不同角度经局部机械矫形后,钢板材料力学性能合格,满足设计要求。

表1 母材力学性能试验结果

表2 对接焊缝力学性能试验结果

2.2 水、气加压整体矫形

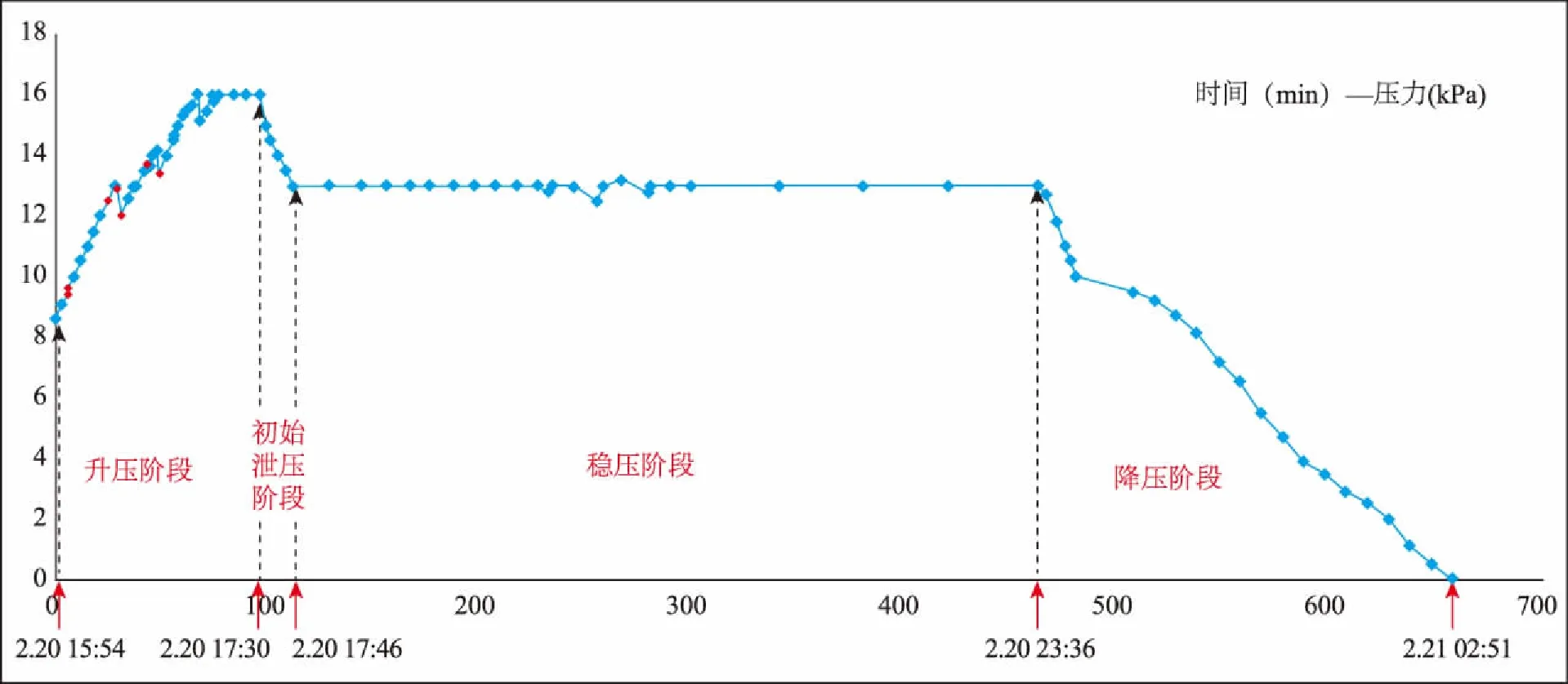

整体矫形过程中充水水位高度10.5 m,顶部约剩余上部气腔容积约100 m3。试验气源采用SAT检修压缩空气,并用空气减压阀控制进气压力PT=0.016 MPa(设计压力:P=0.013 MPa)。矫形过程中,矫形压力0.016 MPa,升压、降压速率小于0.2 kPa/min,降压至平台设计压力时(0.013 MPa),保压6.5 h。水、气加压整体矫形时间-压力曲线见图4。

图4 水、气加压整体矫形时间-压力曲线见Fig.4 Time-pressure curve of integral orthopedic correction with water and air pressure 注:红色点为发生响声时的时间和压力。

2.3 局部机械矫形

水、气加压整体矫形后,对辅助给水箱筒体机械变形区及上封头外部检查,原筒体上部外表面5处机械变形区域恢复原状。上封头大面积机械变形区域基本恢复,未完全恢复的部位有3处,如图5所示。

采用顶撑及顶撑后对面敲击的方法,对3处需要矫形部位进行机械矫形。顶撑时采用加工顶撑底板及千斤顶导向筒,千斤顶通过顶撑模块缓慢对局部变形区域进行矫形。机械矫形完成后对辅助给水箱筒体机械矫形区实施磁粉检查、上封头外表面磁粉检查、筒体及上封头母材外表面超声检验,均未发现可记录显示。

2.4 局部更换

对于顶封头存在裂纹,母材无法修复部位,采用预制钢板局部更换处理。安装前,对钢板进行系统的化学清洗,脱脂、酸洗、钝化、干燥等。在清洗过程中采用动态浸泡清洗,以缩短工期并达到良好的清洗效果。

清洗工艺:预冲洗→脱脂→水冲洗→酸洗→漂洗→钝化→干燥。

图5 水、气加压整体矫形后3处变形部位示意图Fig.5 Schematic of three deformed parts after integral orthopedic correction with water and air pressure

3 检验

3.1 三维扫描

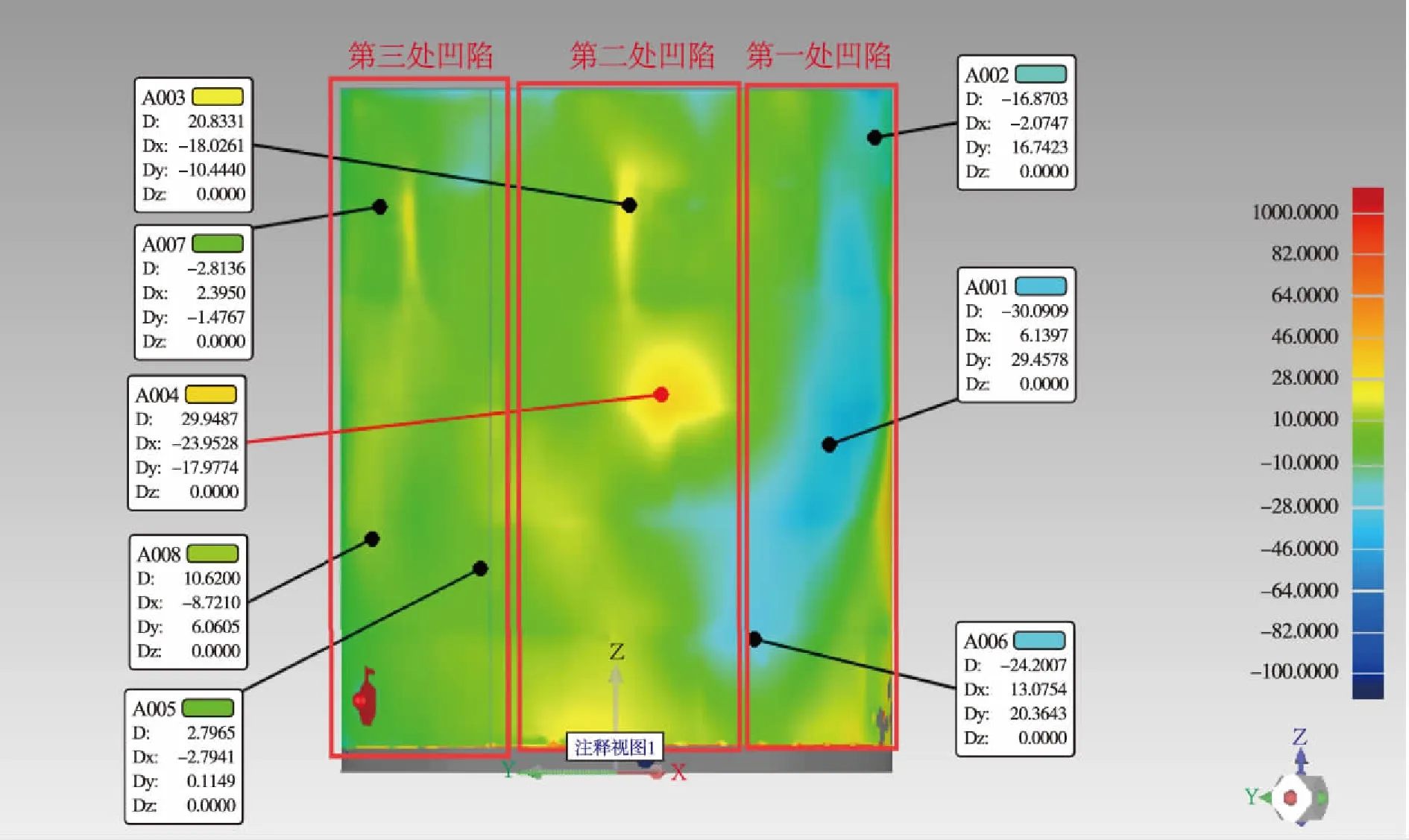

辅助给水箱修复后,对其顶封头及筒体进行三维扫描分析发现,顶封头最高点至最低点的高度为1 391 mm,符合辅助给水箱设计参数。同时,将扫描点云模型与设计模型(半径为9 206 mm)进行比对,并通过色谱方式体现顶封头的凹凸情况,如图6所示。由图6可知修复后的顶封头相对于设计模型突出最高位置为32 mm,凹陷最大位置为37 mm,符合辅助给水箱设计参数。

图6 顶封头扫描点云与设计模型色谱比对图Fig.6 Chromatographic comparison between top head scanning point cloud and design model

筒体修复后通过俯视扫描方式发现无明显凹陷痕迹,如图7所示。同时,将修复后的筒体点云模型与设计模型(直径9 700 mm)进行比较,并通过色谱的方式标明筒体的凹凸情况,如图8所示。由图8可知,修复后的筒体相对于设计模型突出最高位置为20 mm,凹陷最大位置为30 mm,符合辅助给水箱设计参数。

图7 筒体修复后过俯视扫描云图Fig.7 Overlook scanning cloud image of cylinder after restoration

图8 筒体扫描点云与设计模型色谱比对图Fig.8 Chromatographic comparison between cylinder scanning point cloud and design model

3.2 水压试验

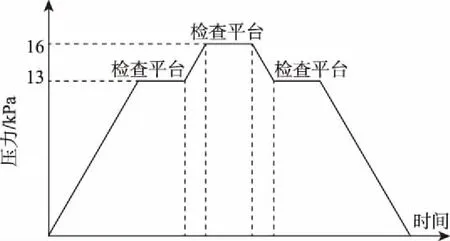

按照核电站水压试验要求,对修复后的辅助给水箱实施水压试验。试验充水高度11.3 m,充水后采用气体加压至水压试验压力16 kPa,环境温度19.3 ℃,试验用水温20 ℃,试验采用SER系统除盐水,气源采用RAZ系统氮气。升压、降压速率不超过0.2 kPa/min,分别在设计压力(13 kPa)及实验压力(16 kPa)时,停止升压进行检查,各平台检查确认无异常,满足水压试验技术要求。压力平台曲线如图9所示。

图9 水压试验压力平台曲线Fig.9 Pressure platform curve of the hydraulic test

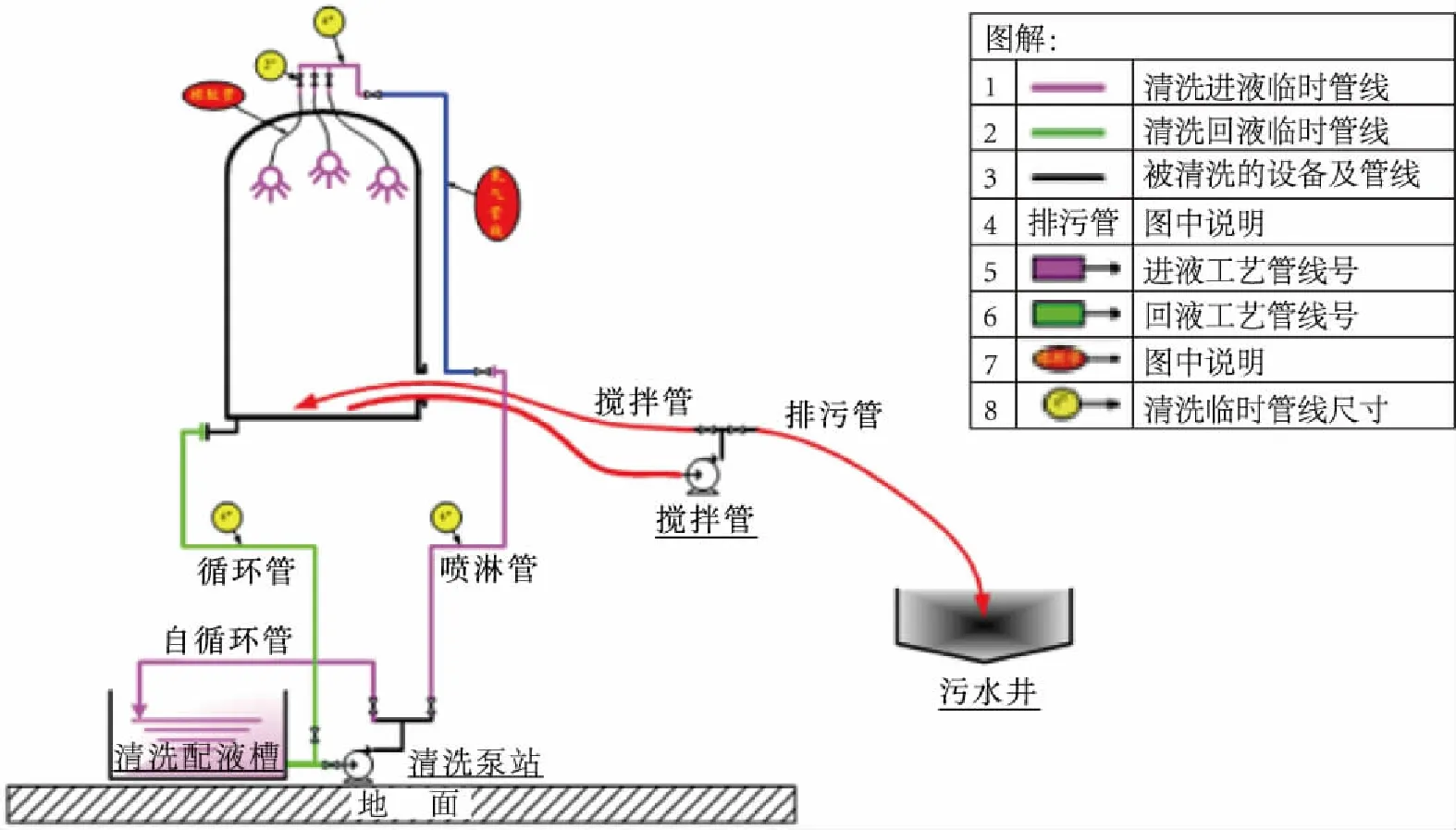

3.3 储罐内部清洗

水压试验合格后,对辅助给水箱内部进行清洁,清洗过程包括:整体高压水清洗和化学清洗。化学冲洗采用喷淋清洗,喷淋清洗是一种循环化学清洗技术,在清洗过程中,将化学清洗溶液均匀喷洒到所要清洗的系统内表面上,借助清洗液的重力而沿容器壁流到底部,使清洗液与容器内壁上的锈、垢进行充分的接触,发生化学反应达到清洁系统的要求。通过调整喷淋头的转速及位置,可以使清洗液均匀的喷到罐顶以及罐壁,保证整个内表面清洗的洁净度。清洗流程:建立清洗循环系统→ 泵站自清洗检漏→系统水冲洗检漏→碱洗脱脂除油→碱洗后水冲洗→酸洗→酸洗后水冲洗→漂洗→中和钝化→人工清理检查→干燥处理→验收复位。辅助给水箱化学喷淋清洗如图10所示。辅助给水箱内部清洗后满足RCCM《压水堆核岛机械设备设计和建造规则》中F6000 的B 级清洁度要求。

图10 辅助给水箱化学喷淋清洗示意图Fig.10 Schematic of the chemical spray cleaning of the auxiliary water supply tank

4 结论

水、气加压整体矫形+局部机械矫形+缺陷严重部位局部更换修复技术在实施过程中采用了材料不同程度的屈曲恢复后的力学性能进行了技术论证;三维激光扫描;水、气加压整体矫形和箱体内部整体冲洗和喷淋化学清洗钝化技术,保证了辅助给水箱修复后结构恢复、局部机械矫形后钢板材料力学性能满足设计要求,可有效执行设计规定的功能和安全功能。与传统的割顶补焊修复方式相比,储罐修复周期缩短1/3以上,降低了因大修周期延长而造成的经济损失。