煤泥堆采样的子样布点建模及其应用

2020-06-24任祥军纪长顺

张 伟,任祥军,纪长顺

(1.淮北矿业股份有限公司煤炭运销分公司,安徽 淮北 235000;2.安徽省煤炭科学研究院,安徽 合肥 230041)

0 引 言

煤泥作为洗煤的副产品,保守估计每年国内产量超过5 000万t,应用的主要方向是做为建材产品配料及电厂燃料,与动力煤掺混使用[1]。采样进行质量检测对其经济合理使用有较大的价值,目前国内煤泥采样方法参考标准为GB/T 475—2008,该标准是以ISO的固体燃料作为标准制定的,国际标准中煤泥的采样方法是根据后续对煤泥的利用方案而制定,如采样方法有管道内流动态取样等。但是国内煤泥具有黏、细、湿的特性,在制定GB/T 475—2008标准时并为把煤泥上述特点做针对性规定,导致采样操作时往往有工具黏附、工作强度大、子样量难以控制等问题,造成采样误差大[2-6]。所以混煤采样的标准GB/T 475—2008虽可以为煤泥采样所借鉴,但其与煤泥采样的真实场景是偏离的,针对煤泥的采样方法研究势在必行。

由于国内煤泥非固态、非浆体的利用特点[7],所以煤泥采样大多以堆存取样为主,国内曾有对煤堆存采样的研究,如涂华等对煤堆上采样时子样点布置进行了研究[8],通过对典型的圆锥形、楔形、长方台型进行体积计算,得出了顶、腰、底的子样点比例,但煤泥湿聚成团、水分大、组成颗粒细等特点对采样的影响尚少见文献分析。与混煤相比,混煤采样时常见的大颗粒分散滚落离析现象等,也与煤泥堆存采样的状态不同,所以以数理统计为基础,针对煤泥的特点,建立合理的模型,探索科学的采样方案、程序、方法标准,采集具有代表性煤泥试样,对煤泥生产和使用企业科学判定质量、减少交易纠纷、避免使用浪费具有积极的意义。

1 煤泥的特征

1.1 煤泥的黏性

煤泥的细颗粒来源主要包括2个方面:① 次生细粒,洗选过程中由矿物质破碎及泥化产生;② 原生颗粒,主要指洗选前的开采、运输等方式产生的碎粒。对于相同质量的煤泥,其亲水性矿物质颗粒越细、数目越多、比表面积越大,则物理黏性越大,越易胶结团聚,因而采样时易黏附工具[9-11]。

1.2 粒度组成

笔者随机选定淮北矿区某选厂的煤泥进行湿法筛分试验,试验结果见表1。煤泥粒级重量中,占比超过90%为居于0.125 mm以下的部分,且该部分颗粒灰分更高,说明其矿物质含量更多,此细碎的矿物粒是煤泥粘性发生的根源。煤泥的最大标称粒度小于0.5 mm,在混煤采样的国标中,该粒度级推荐的每个子样质量是不少于1 000 g,若按颗粒数目比例算,和同样1 kg的混煤相比,煤泥所包含的颗粒数目远高于混煤。

表1 湿法筛分试验结果

Table 1 Results of wet screening test

粒级分布/mmMad/%重量/g产率/%灰分(Ad)/%>0.51.401.521.5438.900.5~0.251.353.063.0836.740.25~0.1251.304.354.3729.070.125~0.0741.398.218.2435.010.074~0.0451.4212.2512.2939.13<0.0451.4570.3270.4845.95合计1.4399.7110043.07

1.3 子样的最小质量

煤泥虽能团聚成粒块,但诸多的粒块间相互黏连,难以判断块度的大小,采样不宜参照混煤对应粒块的最小子样质量。从每个子样包含的颗粒数目角度考量,相同质量的煤泥所包含的颗粒数目远大于混煤,因此笔者认为其单一子样的最小重量应可以远小于混煤,判断最佳量的可选方法是与实际采样进行对比。兼顾操作方便、误差尽可能小的原则,对10组试验煤泥堆数据对照,所采每个子样最小质量200 g与1 000 g对比,后续制样与化验用同样的工序、同一化验室进行,结果见表2。

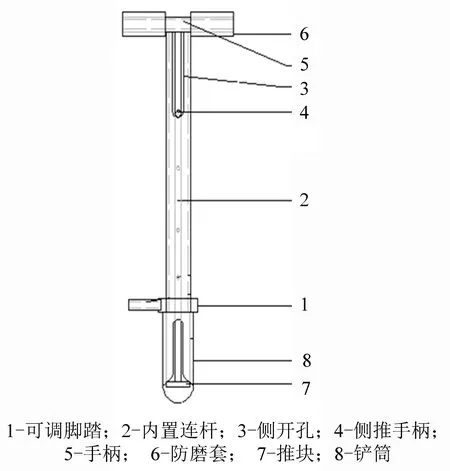

从表1比对结果可以得到,200 g与1 000 g子样的水分和灰分差值均较小。水分的差异更小是因为煤泥颗粒间更易浸渗,水分分布更均匀。根据实际应用需求,笔者推荐煤泥采样的最小子样量可适当增加,比如淮北矿区,目前采用专用定量工具,最小子样按不低于500 g实施,且可在不同深度位置进行采样。专用定量工具如图1所示。

2 煤泥堆采样布点

2.1 现 状

当前煤泥堆采样参照混煤煤堆采样的规定,在煤泥堆表面随机布点,为了保证采样的准确性,每次选择一定数目的采样点。实际检测发现,虽每次选择采集相同数量的点,但采样结果只有采样点数足够多时才会相对稳定,若此数目太多则会降低工作效率,因此需对采样布点进行优化以寻求合理的采样数目[12-15]。

表2 不同子样质量数据结果统计

Table 2 Statistics of different subsample quality data results

序号200 gMt/%Ad/%1 000 gMt/%Ad/%121.4456.1422.03 56.46221.8357.1221.97 56.51321.2156.1221.31 57.09421.1757.2321.68 57.88521.7357.0222.3456.99621.3056.2222.3157.42722.8256.7921.89 58.02822.1258.0522.08 57.86921.9256.1621.2157.781022.6257.0922.41 57.23平均值21.8256.7921.82 57.32最大值22.8258.082.4158.02最小值21.1756.1221.21 56.46极差1.65 1.971.201.56标准差0.57 0.630.420.57

图1 煤泥专用防黏附定量采样工具Fig.1 Special anti-adhesive quantitative sampling tool for the wet coal sampling

2.2 半球理论

由于相同体积的物质聚成球状体时其表面积最小,笔者考虑循求该路径建模。对于不规则堆放的煤泥堆,同样吨数下堆出任何形状表面积都将大于半球状煤泥堆。如果在半球上布点的采样方式,经验证符合检测精密度要求(即采样偏离真值的数据误差在允许范围内),则同样质量的不规则堆放的煤泥堆,在表面积大于半球的情况下采集点必然多于半球,进而可判断其精密度必符合要求。

2.3 模型分析

2.3.1规 则

以煤泥的半球状堆放为分析基准,建立并优化模型,并设置取整规则:即为了保证样品质量稳定性,在计算过程中,遇到关于采样点数的非整数,对相关数据进行向上取整,保障采样点多于计算值。

2.3.2寻求布点

假设煤泥堆是1个半球体,按照最优分格法对半球表面以等边三角形为单元进行分格,设三角形顶点为采样点,在不同等边三角形的边长在不同数值的情况下,会得到相应的采样点数值,采样点数值取整,设等边三角形的边长为x,采样点的数值为A。半球模型布点示意如图2所示。

图2 半球模型布点示意图Fig.2 Schematic diagram of the hemisphere model

2.3.3模型推演

(1)假设半球体的半径为r,则从球面顶点到底面的弧长L1=πr/2,则该弧长上的点数A1一定小于L1/x,半球底面外圆周长L2=2πr,则该半球底面外圆上的点数A2一定小于L2/x;则半球面上的点数A3小于A1A2,根据取整规则,取A1=L1/x,A2=L2/x,A3=π2r2/x2;

(2)根据步骤(1)中内容且在煤泥堆底部不设采样点,因此得到半球体上的采样点数等式(1):

(1)

(3)已知球体体积V=4πr3/3,球体表面积S=4πr2,则可知S=3V/r,已知煤泥堆密度ρ,设煤泥堆质量为m,则V=m/ρ,即m/ρ=4πr3/3,由此求得等式(2):

(2)

(5)将等式(2)带入等式(1),得到采样点数A与煤泥堆质量m、煤泥堆密度ρ和等边三角形边长(点间距)x的关系式(3):

(3)

2.3.4等式的使用条件

上述公式中,建立了采样的点数与煤泥堆吨数、煤泥堆密度、点间距之间的联系。以每点取500 g煤样为基准,采样精密度按1%实施控制,实测了大量布点间距为1 m、1.5 m、2 m、2.5 m、3 m、3.5 m等方案。结果表明,对于300 t以上的煤泥堆,从布点小于3 m间距开始,采样的误差小且趋于稳定,增加布点密度对增益采样结果影响甚微。综上,建议选取2 m的间距作为较优的布点。

2.3.5优化的结果

煤泥水分含量、自身矿物质组成、堆积方式均为影响堆密度因素,所以煤泥堆密度ρ在1个范围内波动,根据密度统计结果得到煤泥堆密度范围为1.4 t/m3~1.85 t/m3。为进一步简化以指导生产,堆密度按中值1.6 t/m3考量,对公式(3)进行优化。低于1%精密度、500 g最小子样量、点间距2 m的条件下,公式(3)可用公式(4)表示:

(4)

基于多布点、便于实际计算,公式(4)可优化为公式(5):

(5)

2.3.6基本采样单元及最小子样数

煤泥多以短距离的就地销售、汽车运输为主,量往往低于混煤发运量,选取300 t为1个基本采样单元,公式(5)对应的20个子样数,并以此作为最小子样数。与混煤的煤堆采样相比,煤泥堆采样单元大于300 t时,其子样数更多,数量对比如图3所示。

图3 煤泥堆采样半球模型与其参考混煤时采样的 子样数量对比Fig.3 Comparison of the number of samples sampled by the hemisphere model of the slime pile and its reference mixed coal

2.3.7煤泥堆采样的合理性分析

煤泥采样在GB/T 475中无明确子样数,初级子样最小质量可参考小于6 mm粒级的量,即不少于0.5 kg,而煤泥的最大标称粒度为0.5 mm,存在减少单一子样重量的可行性。试验结果证明,煤泥子样的最小重量减少至0.2 kg,采样误差与1 kg差异很小,在子样数量上,量越多越趋于真实值。选取半球建模,以间隔2 m的方式布置采样点,能够满足采样精密度需要。半球在同等容量条件下其表面积最小,煤泥在生产现场堆存时具有丰富的形态,但同容量下其表面积均大于半球,2 m间隔布点采样,子样布点数目可满足精密度要求。

3 结 论

从煤泥颗粒细、易粘附、水分高的特性出发,按照“确保子样数量、减少每个子样重量”的思路开展煤泥采样研究。以堆存煤暴露面积相同条件下容纳量最大的“半球状”堆积方式作分析模型,找出采样布点数量与吨数的联系并优化。实践表明,对于任意堆放的煤泥堆采样,间隔2 m布置采样点、每点采样0.5 kg的方法都能够充分减少采样误差。因为本方法重点针对生产操作环境,所以笔者没有进一步探索在采样误差的允许范围内,点数量的极限最小值以及布点的间隔的最大值,而是结合实际工况提供可方便操作的“保险”方案。同时,笔者开发了专用的定量采样工具,该工具既防黏附又方便现场人员实际作业,是该研究得以顺利实施的重要基础之一。定量及定距布点方式可充分防范购销双方采样的随意性,减少质量纠纷,其采样方法和采样工具均有较高的推广价值。