多孔介质与SDS复配对甲烷水合物生成的影响

2020-06-23米雪源马贵阳尹斯文

靳 远,米雪源,马贵阳,尹斯文,夏 彬

(辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001)

天然气水合物,或称笼型包合物,它是由气体分子和水分子通过范德华力和氢键相互作用形成的一种似冰状、非化学计量的、笼型晶体化合物[1],在宏观上,天然气水合物是一种似冰雪的晶体,通常呈白色、淡黄色或浅灰色[2]。水合物中的气体组成以CH4为主,若气体组分中甲烷气体的含量超过99%,天然气水合物又可称为甲烷水合物。在形成时,液流渗透到沉积物颗粒间隙和裂隙中,进而形成块状和脉状构造,其表现为沉积物被天然气水合物均匀胶结,或呈网状、细脉状分布于沉积物或沉积岩的多孔介质孔隙中[1]。天然气水合物具有储量高,分布广等的特点,在工业领域中的应用具有可观的前景。

甲烷水合物大多分布于海洋环境和极地冻土带中的泥沙矿物和成岩的多孔介质中。多孔介质的渗透率是研究人员对水合物储层最为关注的参数之一[3],对判断水合物藏的存在有着重要意义。有关十二烷基硫酸钠(SDS)表面活性剂促进甲烷水合物生成的实验,众多学者进行了研究[4-5]。但关于多孔介质+SDS的复配体系对甲烷水合物的促进作用鲜有报道[6]。为此,本工作研究了多孔介质渗透率和多孔介质+SDS的复配体系对甲烷水合物生成过程的影响,考察了渗透率和多孔介质+SDS的复配体系对水合物生成过程和诱导时间变化的影响。

1 实 验

1.1 主要试剂与装置

CH4,w=99.9%,沈阳科瑞特种气体有限公司;Al(OH)3、Zn(OH)2、Fe(OH)2、Cu(OH)2、SDS,w=99.9%,无锡亚泰联合化工有限公司。

KDSC-Ⅲ型甲烷水合物多功能模拟实验设备(图1),江苏珂地石油仪器有限公司。

图1 KDSC-Ⅲ型甲烷水合物实验装置

1.2 实验步骤

配置反应溶液:去离子水100 mL,分别称取质量为0.625 g、1.25 g和2.5 g相同粒径的Al(OH)3、Zn(OH)2、Fe(OH)2、Cu(OH)2颗粒备用;称取0.05 g SDS备用。

1)先用去离子水对反应釜进行反复清洗并干燥,再用氮气反复吹扫,确保反应釜内干净无杂质,避免其他因素干扰;

2)将配置好的反应溶液放入反应釜中密封,检查反应釜的气密性后,启动恒温箱;

3)甲烷水合物在海底生成自然条件为6 MPa,2 ℃,因此待釜内温度降至2 ℃时,向反应釜中快速充入甲烷气体至6 MPa的预定压力,并在温度稳定后开始实验并计时;

4)实验过程中保持温度不变,通过压力采集系统采集压力数据,生成压降曲线,当系统显示压力曲线在2 h内保持稳定或微小变化时,停止实验并打开反应釜,观察水合物的生成现象。

1.3 多孔介质的渗透率的计算

多孔介质的渗透率通过达西公式来计算:

式中:K—渗透率,cm2;μ—测量流体黏度,Pa·s;L—反应釜充填多孔介质高度,m;Q—流体体积流量,m3·s-1;A—反应釜截面积,m2;Δp—反应釜两端压差,Pa。

质量的差异可以影响上式中L的取值,质量越高,加的多孔介质越多,所以L也就越大,渗透率k的计算结果就越大。

2 结果与讨论

图2为不同多孔介质渗透率中的压降曲线。从图2可以看出,随着多孔介质渗透率的增加,4种颗粒中甲烷水合物生成所需的时间缩短,反应结束后的剩余压力越小;另一方面,压降曲线的倾斜程度随着渗透率的增大而更陡也说明渗透率的增大可以加快水合物的生成,有利于压力的快速降低。

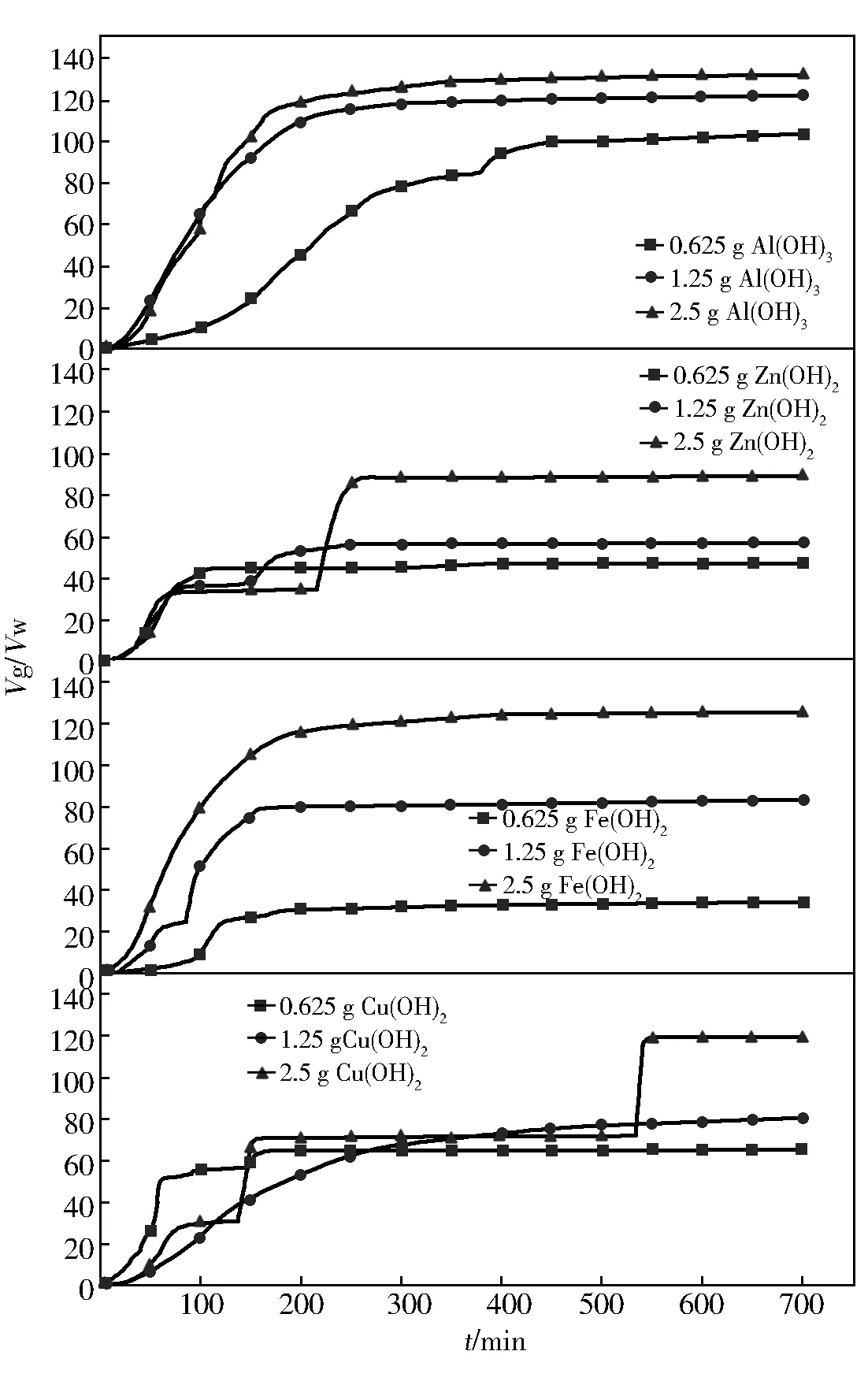

图3、图4显示了随着时间的推移,气体消耗量和储气密度的变化趋势。由于各组实验所用溶液体积均相同,水合物的储气密度与气体消耗量呈增函数变化,所以水合物的气体消耗量和储气密度变化趋势一致。图中可以相对直观地反映出在多孔介质中,不同的渗透率条件下水合物生成过程中上述两个参数的变化。在水合反应开始时,两个参数都迅速升高,且两参数曲线的斜率在水合物生成接近结束之前没有太大差异。直到接近反应结束,气体消耗量和储气密度才因各组多孔介质渗透率的不同产生差异。

图2 不同多孔介质渗透率中的压降曲线

图3 不同多孔介质渗透率中的气体消耗量曲线

但在使用2.5 g Zn(OH)2颗粒进行的实验中,在水合物生成的100~200 min内有一段明显的平稳期,此为水合物生成过程中的诱导期,诱导期结束后,两种参数继续迅速上升直到反应结束,这导致了其曲线与其他实验的区别,诱导期的出现具有很大的不确定性,这与具体的实验条件有关。

多孔介质本身具有非常大的表面积,对气体具有良极强的吸附能力。用量为2.5 g的多孔介质中生成甲烷水合物的气体消耗量和储气密度明显较用量为1.25 g和0.625 g的多孔介质中要大,且两参数随颗粒重量的增加而增大,这也说明了甲烷水合物在高渗透率中生成效果最好。因此,当水合物在多孔介质中形成时,其气体消耗量的提升应该是两个方面共同作用的结果,一是以多孔介质本身孔隙结构的吸附作用,另一个多孔介质量的不同导致的渗透率上的差异对其吸附能力的影响,所以,这也证明了多孔材料体系的引入可以显著提高水合物的储气量。

图4 不同多孔介质渗透率中的储气密度曲线

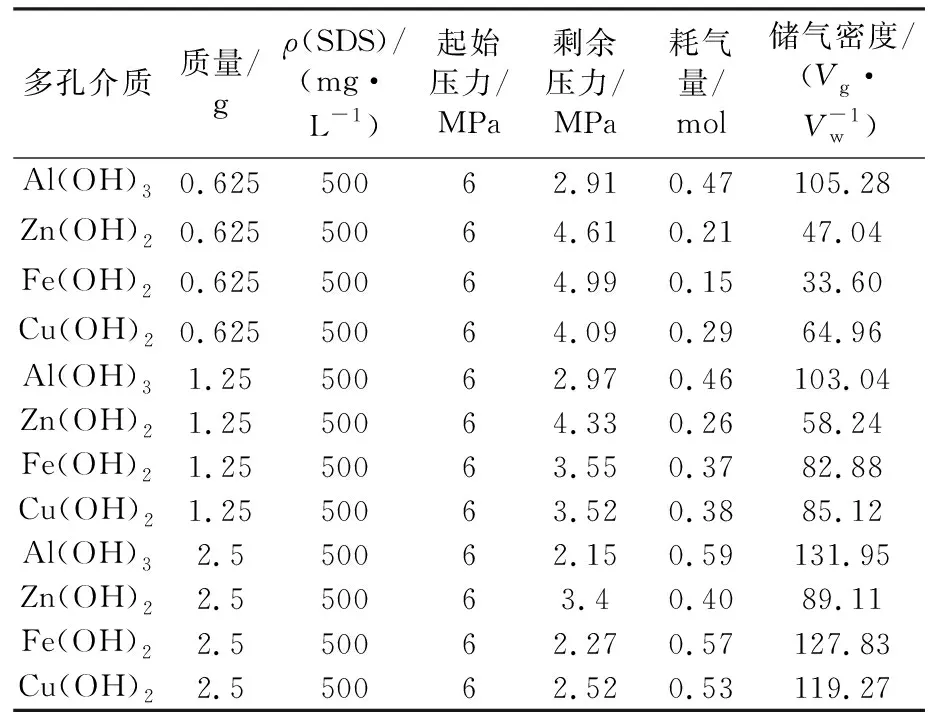

表2为各条件下水合物的生成结果,可以反映出不同质量的4种多孔介质中水合物的生成情况,进一步证明了渗透率的增加更加有助于水合物气体消耗量和储气密度的提升。另一方面,从表2也可以看出,当介质质量相同时,水合物在Al(OH)3中的耗气量和储气密度均要高于其他颗粒,这是因为虽然四种颗粒均为不溶于水的两性氢氧化物,在溶液中均会产生水解、极化与水合等反应,使表面产生电荷,而Al(OH)3为三价两性氢氧化物,产生的电荷数量要多于其他三种两价的介质颗粒,导致其具有更强的吸附能力,因此在此体系中生成效果最好。

表2 实验条件及相关实验结果

3 SDS与多孔介质复配促进水物生成机理分析

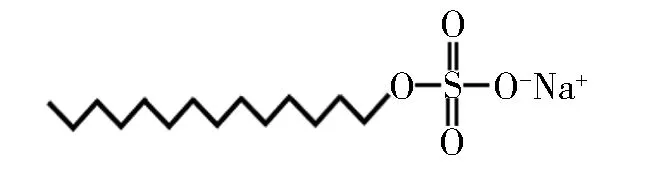

液体表面两侧的分子相互作用是产生表面张力的主要原因。表面张力的存在使得甲烷气体分子在水中的溶解度很小,这也是甲烷水合物不能快速生成的主要原因之一。SDS是具有包括亲水基团和亲油基团的两亲结构的表面活性剂,在溶液中会发生电离(其分子结构如图5所示)。

图5 SDS分子结构

加入SDS后,表面活性剂中的亲水基团插入水相、亲油基团面向甲烷气竖直紧密排列。当表面活性剂分子在气—液两相界面处大量吸附时,液相一侧的亲水基团和水分子相互作用,气相一侧的亲油基团和气相中的甲烷分子相互作用,将大量的甲烷气体分子和液体分子吸附在接触面上,此时气—液两相间的吸引能力远远大于纯水溶液中水分子和甲烷气体分子之间的吸引能力,增强了气液两相接触,降低了气液两相处的表面张力[7]。于此同时在气—液界面处,表面活性剂中面向气体的疏水基团上黏附了大量的甲烷气体分子,这些气体分子可以通过自身的布朗运动进入液相之中。上述两个方面共同作用可以增大甲烷气体分子在水中的溶解度,增大反应触发概率,为甲烷水合物的快速生成创造有利条件。

在多孔介质+SDS的复配体系中,经过一段时间的诱导期后,气—液界面处的晶核浓度增加,会在气液接触面旁的釜壁上出现水合物晶核并稳定生长[8]。反应釜壁面处极佳的气液接触条件和良好的传热性能为晶核的发育创造了良好的条件。在整个水合物的生成过程中,SDS作为一种动力学促进剂,会使溶液的表面张力降低,增大甲烷气体在液相中的溶解,致使甲烷气体分子在溶液中过饱和[9-11]。此外,由于吸附作用使表面活性剂在固—液界面聚集(吸附过程如图6所示),同时配合着复配体系中多孔介质颗粒在壁面处营造出的多孔介质环境,在毛细作用下液相水溶液被吸附到金属壁面,使水合物贴壁生成。复配体系的存在增大了气—液接触面积,提高了液相—水合物晶体之间的传递效率,进而缩短了诱导期[12-17],提高了水合物生成速率。因此多孔介质+SDS的复配体系对甲烷水合物生成过程中的各类参数都有良好的促进效果。

图6 SDS在釜内壁表面吸附过程变化示意

4 结 论

a.在多孔介质与SDS复配体系中生成水合物的压降速率和储气密度与渗透率有关,随着渗透率的增加,甲烷水合物的压降速率越快,并且渗透率越大,储气密度也随之增加,同时可以加快水合物的压降速率。

b.在实验溶液中,两性氢氧化物颗粒表面会因为水解而产生电荷,吸引溶液中SDS的活性集团,由于Al(OH)3颗粒为三价两性氢氧化物,能产生更多的电荷,因而生成水合物的气体消耗量和储气密度的提升效果优于其他三种颗粒。

c.SDS的添加起到了降低溶液的表面张力、增大甲烷气体的溶解和增进液相与水合物晶体之间的物质传递的作用,加快了成核过程,进而缩短了诱导期。此外,SDS与多孔介质的协同作用可以在反应釜的壁面上产生多孔介质环境,使得液相水溶液在毛细作用下被吸附到壁面,进而使水合物贴壁生。