涡轮式组合搅拌器的数值模拟研究

2020-06-23刘法鑫王子含

□ 刘法鑫 □ 王子含

青岛科技大学 机电工程学院 山东青岛 266061

1 研究背景

搅拌设备是石油、纺织、医药、化工等行业所必需的关键设备[1]。在实际的工业生产过程中,单层搅拌器功能单一,生产效率较低,因此往往需要对不同特点的搅拌器进行组合使用,以提高生产效率。

Micale等[2]应用FLUENT流体动力学软件分别对单层和多层桨对固体颗粒的分散特性进行模拟,得到分散规律。Jaworski等[3]应用FLUENT流体动力学软件对组合式涡轮搅拌器进行模拟研究,研究结果对提高混合效率有参考价值。在国内,技术人员也加快了对组合式搅拌器的开发。胡跃华[4]开发的复合式搅拌器极大提高了生产效率。苗一等[5-6]应用FLUENT流体动力学软件,选用RNGk-ε模型对组合式涡轮搅拌器的混合时间进行了模拟。

笔者应用FLUENT流体动力学软件,采用Laminar模型对上直叶下斜叶涡轮式组合搅拌器和直斜叶交替涡轮式组合搅拌器在甘油与水的混合物中形成的流场进行模拟研究,得到其宏观流场特性和时均速度分布,为组合式涡轮搅拌器的设计与应用提供参考。

2 搅拌器结构及尺寸

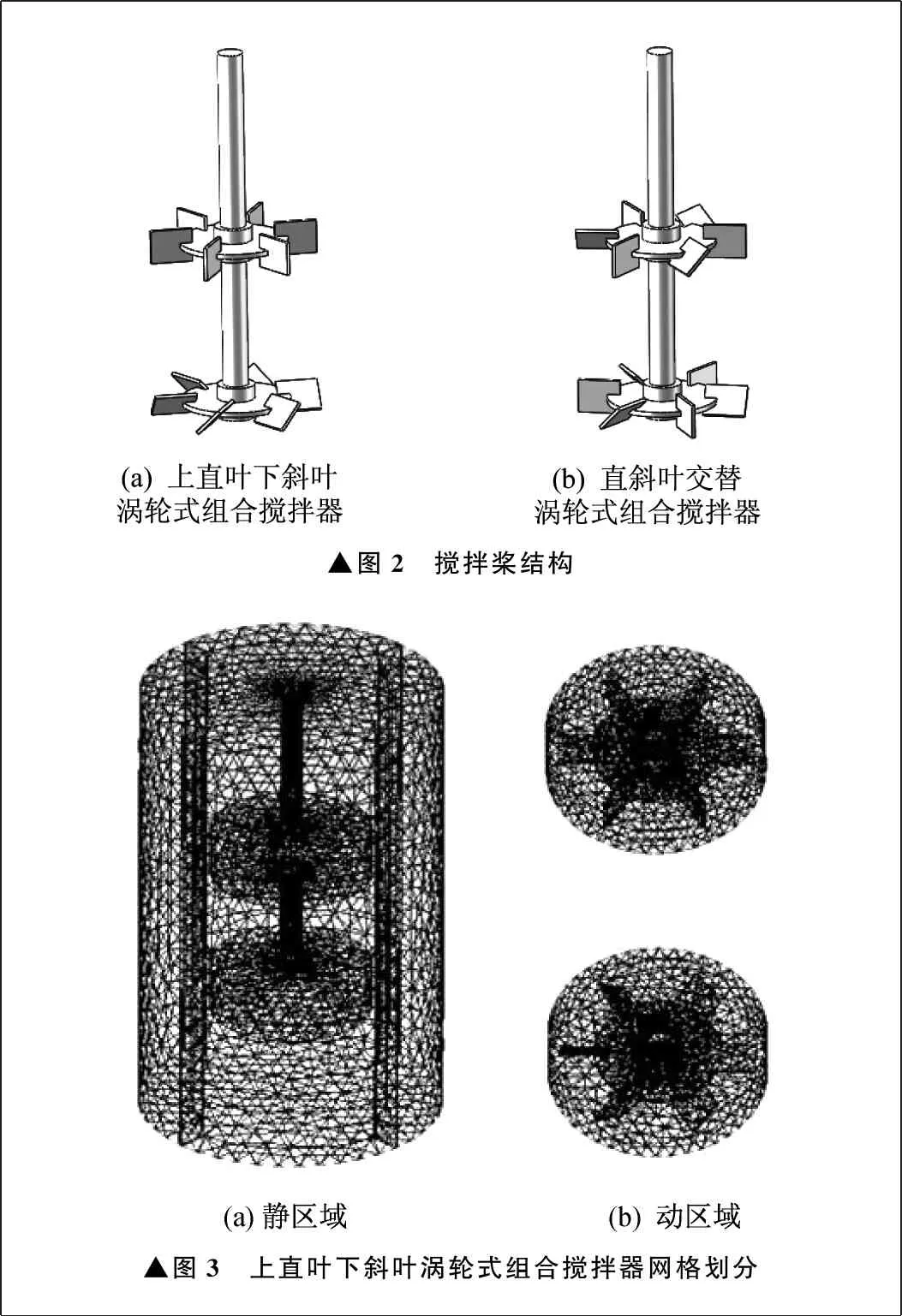

搅拌槽结构如图1所示。搅拌槽直径T为210 mm,液位高度H为300 mm。沿着搅拌槽周向均匀安装四块矩形挡板,其宽度W为T/10。搅拌桨结构如图2所示。笔者所使用的涡轮式组合搅拌器共两组,一组是由上层六直叶涡轮式搅拌器、下层45°斜叶涡轮式搅拌器组成的上直叶下斜叶涡轮式组合搅拌器,另一组是由两个结构相同的搅拌器组成的直斜叶交替涡轮式组合搅拌器,叶片结构为直叶和斜叶交替安装,并且上下层搅拌器所对应的桨叶也为交替安装。搅拌桨的直径D为100 mm,轴径φ为15 mm,桨叶尺寸为25 mm×20 mm×2 mm,下层桨离槽底的距离C1为75 mm,桨间距C2为85 mm。

▲图1 搅拌槽结构

搅拌介质是甘油和水的混合物,其黏度μ为0.4 Pa·s,密度ρ为1 250 kg/m3,搅拌桨的转速N为200 r/min,流体在流动过程中的雷诺数Re为:

Re=ρND2/μ

(1)

相关数据代入式(1),得到雷诺数Re为104.167,流场状态为层流。

3 流场数值模拟

3.1 网格划分

将搅拌槽内流场划分为动区域和静区域,网格选用非结构化四面体网格,动区域网格划分相对较密,静区域网格划分较为稀疏,同时对网格进行无关性验证[8-9]。以上直叶下斜叶涡轮式组合搅拌器为例,其网格数为1 526 060,网格划分如图3所示。

▲图2 搅拌桨结构▲图3 上直叶下斜叶涡轮式组合搅拌器网格划分

3.2 基础设置

模拟时,压力与速度的耦合方式选择SIMPLE格式,压力选用STANDARD格式,动量选择一阶迎风格式,选用多重参考系法对流场进行处理[10],并选择Laminar模型进行计算。

3.3 边界条件

选择动区域的介质材料和搅拌转速,静区域只设定介质材料。搅拌槽的底面和侧面都属于静区域,边界条件设置为WALL类型。由于液面的上表面为自由液面,所以液面边界条件选择SYMMETRY类型。搅拌轴的边界条件选择WALL类型。动区域和静区域的接触面为交界面,边界条件选择INTERFACE类型。

3.4 流场分析

笔者研究的对象为上直叶下斜叶涡轮式组合搅拌器和直斜叶交替涡轮式组合搅拌器,具体分析轴向纵切面的流场和速度分布。这两种涡轮式组合搅拌器的轴向纵切面速度矢量如图4所示。

由图4可以发现,在两种搅拌器的流场中,每层搅拌桨都会在桨叶的上下位置处各产生一个涡环,在每组搅拌器的流场内共有四个涡环。

搅拌槽内的流场流型为平行流,直斜叶交替涡轮式组合搅拌器在两桨之间产生的涡环有一定的连接趋势。直斜叶交替涡轮式组合搅拌器集中了直叶桨和斜叶桨的特点,叶片为直斜叶交替安装,上下层桨之间对应的叶片也为直斜叶交替安装,所以流场结构不对称,并且叶片之间会相互影响,直叶片所产生的径向流不与搅拌轴垂直,斜叶片所产生的轴向流与水平面的夹角变小,所产生的流场也不对称。

上直叶下斜叶涡轮式组合搅拌器可以认为是两种搅拌器的简单叠加,彼此之间作用力较小,槽内的平行流特征比较明显,流场为对称分布。

两种涡轮式组合搅拌器的轴向纵切面速度云图如图5所示。从整体上而言,两种搅拌器的速度相差不大,搅拌范围较广,并且在桨叶端部的速度最快。直斜叶交替涡轮式组合搅拌器在两桨之间的扰动区域要比上直叶下斜叶涡轮式组合搅拌器的振动区域大,说明前者在两桨之间混合效果更好。上直叶下斜叶涡轮式组合搅拌器在两桨之间出现了一定程度的流动分区情况,不利于流体的混合。

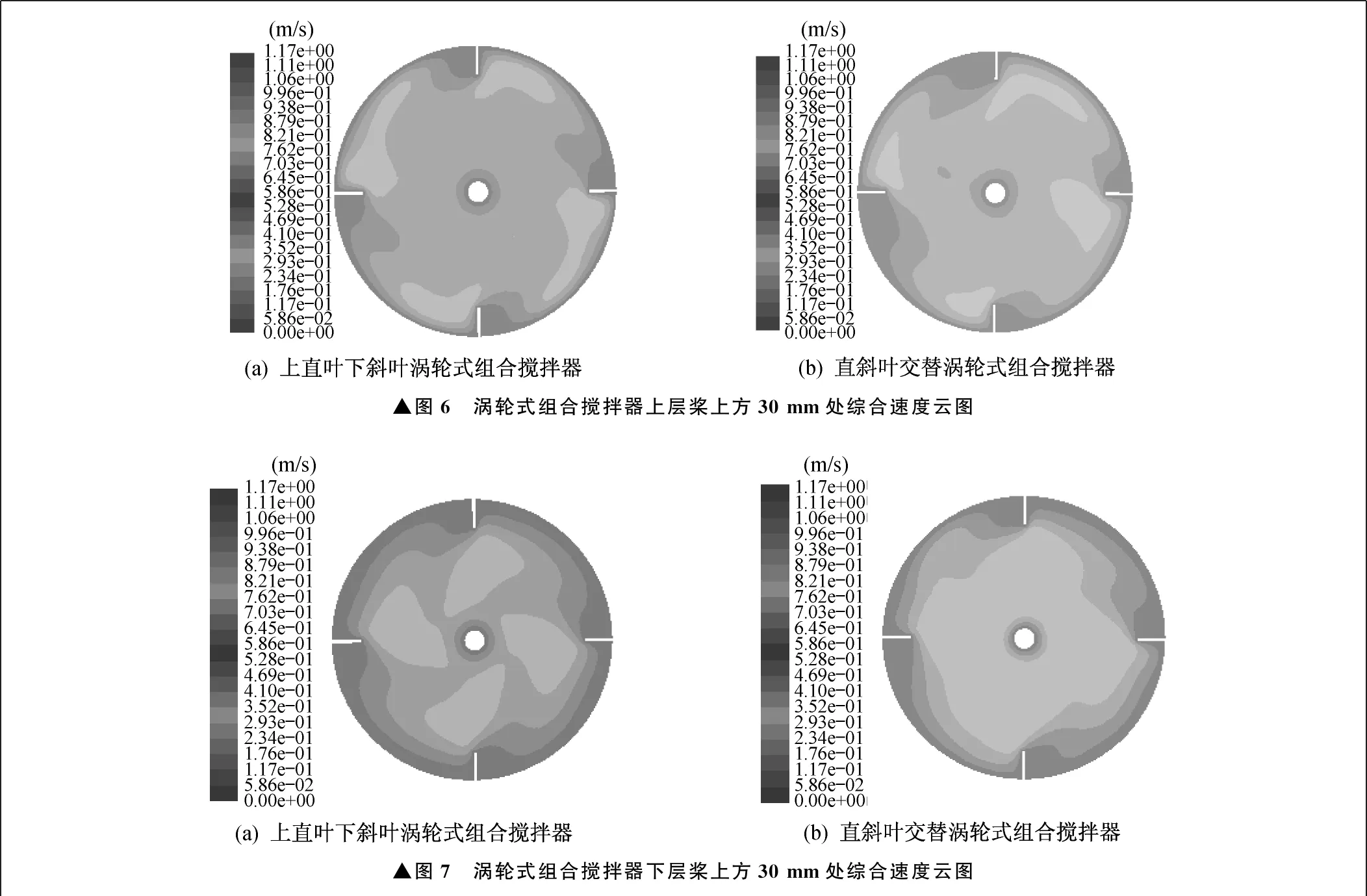

两种涡轮式组合搅拌器上层桨上方30 mm处、下层桨上方30 mm处综合速度云图分别如图6、图7所示。通过对比图6、图7可以发现,在两桨之间,直斜叶交替涡轮式组合搅拌器的高亮度区域要比上直叶下斜叶涡轮式组合搅拌器的高亮度区域大,说明在两桨之间,直斜叶交替涡轮式组合搅拌器的流速最快。这是因为直斜叶交替涡轮式组合搅拌器在两桨之间的流体有连接的趋势,流动性较好,再加上特殊的叶片交错安装结构形式,使两桨之间的相互作用力得到加强,混合效果更好。两种搅拌器在下层桨上方30 mm处高亮度区域都比在上层桨上方30 mm处高亮度区域大,原因是下层桨上方30 mm处受到了上下两桨的共同作用,作用力比上层桨上方区域大,所以流速比上层桨上方区域快。

▲图4 涡轮式组合搅拌器轴向纵切面速度矢量▲图5 涡轮式组合搅拌器轴向纵切面速度云图

3.5 速度分析

对两种涡轮式组合搅拌器进行定量分析,取槽内X轴位置为66 mm,Y轴位置为0 mm时,Z轴坐标为-85~215 mm对应的线段为监测线,分析比较在这条监测线上两种搅拌器的轴向、径向、切向三个速度分量分布情况。

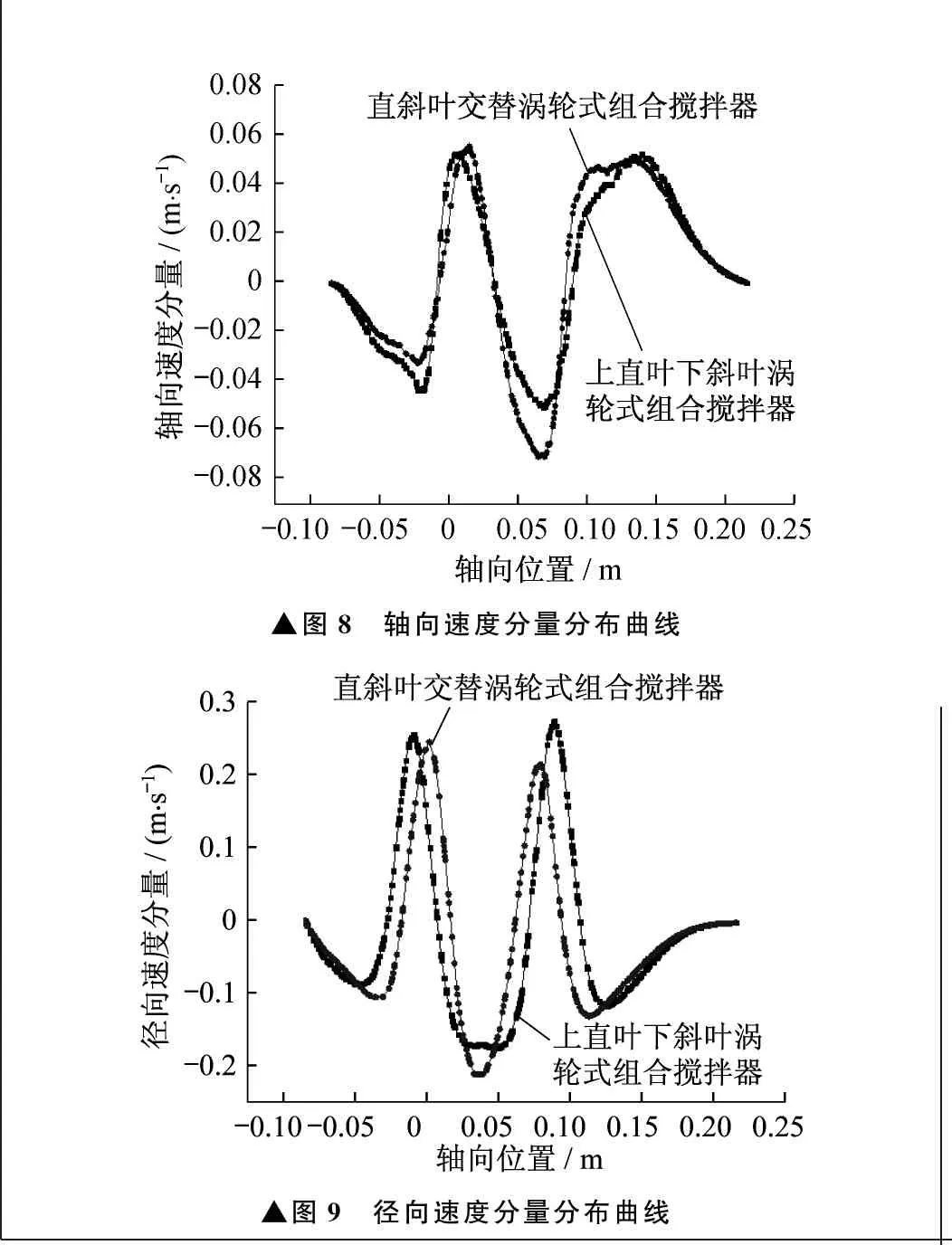

轴向速度分量分布曲线如图8所示。由图8可以发现,两种搅拌器各自产生了两个负向轴向速度峰值和两个正向轴向速度峰值。

在上下层搅拌桨之间,直斜叶交替涡轮式组合搅拌器的速度峰值均比上直叶下斜叶涡轮式组合搅拌器的速度峰值大,由此可以说明,在两桨之间,直斜叶交替涡轮式组合搅拌器有最快正向轴向速度和负向轴向速度,与上直叶下斜叶涡轮式组合搅拌器相比,更有利于流体在轴向上的混合。

径向速度分量分布曲线如图9所示。由图9可以发现,两种搅拌器上下桨叶周围各自产生了两个正向径向速度峰值,在上层桨上方、两桨中间,以及下层桨下方各自产生了三个负向径向速度峰值,并且正向速度峰值更大。原因是搅拌桨形成的径向流在遇到槽壁之后损失了一部分能量,使回流速度减慢。在两桨之间的负向速度峰值要比其它两个负向速度峰值大,说明两桨之间产生的径向速度在涡环的双重作用下得到加快。

切向速度分量分布曲线如图10所示。由图10可以发现,切向速度全部为正值,并且速度峰值出现在上下桨的桨叶附近。随着与搅拌桨距离的增大,速度减慢。当到达槽底和液面时,速度为零。

▲图6 涡轮式组合搅拌器上层桨上方30 mm处综合速度云图▲图7 涡轮式组合搅拌器下层桨上方30 mm处综合速度云图

▲图8 轴向速度分量分布曲线▲图9 径向速度分量分布曲线

▲图10 切向速度分量分布曲线

4 结论

笔者应用FLUENT流体动力学软件对上直叶下斜叶涡轮式组合搅拌器和直斜叶交替涡轮式组合搅拌器进行数值模拟,得到以下结论:

(1) 两种涡轮式组合搅拌器所产生的流场均为四涡环形式;

(2) 在上层桨和下层桨之间,直斜叶交替涡轮式组合搅拌器的流体混合效果最好;

(3) 在流场中,两桨之间的流体流动性要比上层桨上方和下层桨下方好;

(4) 切向速度分量比其它两个方向速度分量要大,所以搅拌槽内的流体主要为周向运动。