分干度蒸发器对热泵系统性能的影响研究

2020-06-23钟天明陈培强丁力行方诗雯

钟天明,刘 逸,陈培强,丁力行*,方诗雯,周 广

(1.仲恺农业工程学院 机电工程学院,广州 510225; 2.哈尔滨商业大学 能源与建筑工程学院,哈尔滨 150028)

空气源热泵是有重要节能潜力的热能利用设备,在工业与民用领域均有广泛应用,蒸发器作为热泵系统的两大换热器件之一,提高热泵系统蒸发器的热力性能,是进一步强化热泵系统节能的重要途径[1].

学者们研究了换热器的改进对热泵或制冷系统性能的影响,提出改进换热器结构是提高热泵系统性能的有效途径[2-4].王颖等[5]研究了微通道换热器对热泵系统的影响,发现其制热量比原机提高 3.9%,系统COP则提高了11.2%.臧润清等[6]研究了蒸发器流程优化对制冷系统的影响,发现蒸发器的传热系数提高了15.57%~22.77%,系统制冷量提高了21.24%.Ghazizade-Ahsaee等[7]研究了内置蒸发器对地源热泵系统的影响,发现增加内置蒸发器可明显提升地源热泵的COP.

制冷剂充注量也是影响热泵系统性能的主要因素之一[8-9].经实验研究,充注量的变化对压缩机吸、排气温度和制热量的影响比较明显[10].藕俊彦等[11]研究了制冷剂充注量对热泵热水器系统的制热量和COP的影响,结果表明当制冷剂充注量较最佳充注量少或过量10%时,系统的COP下降近12%.欧阳怀瀑等[12]研究了R290的充注量对热泵系统性能的影响,发现充注量过多系统性能及稳定性将迅速下降.

钟天明等[13]基于经典管内沸腾理论,根据换热流体在高干度区域(约0.7 ~0.9)可大幅度提高换热效率的现象,提出分干度蒸发强化换热原理,并构建分干度蒸发器[14].分干度蒸发器由于具有高、低干度分流换热的机制,而且联箱中采用隔板组对各流程进行分流和引流,管排中的制冷剂在联箱中进行混合、高低干度分流以及再分配过程,其应用于热泵系统的综合性能研究尚未开展.本文将分干度蒸发器替换到普通空气源热泵热水器系统中,以探讨分干度蒸发器对热泵系统综合性能的影响.

1 实验部分

1.1 两种蒸发器

图1是新型分干度蒸发器(different quality split-flow evaporator, DQSE).分干度蒸发器由翅片管排和一对集液联箱构成,翅片管与两端集液管连通.联箱的适当位置设置了若干隔板组,将蒸发器分隔成若干管程.隔板组由带导管有孔隔板和盲隔板构成,配合应用,其中沿联箱流动轴向,带导管有孔隔板设置在盲隔板的前面,而且两隔板间设置换热管.其中带导管有孔隔板,称作干度分流器,干度分流器小孔的孔径为2 ~5.0 mm,而且小孔中设置不同长度的导流管.由隔板组划分的不同管程可拥有相同管数或者不同换热管数.制冷剂从蒸发器底部进入换热管,经过换热后,气-液相混合物进入联箱,由于气、液相密度差,绝大部分气相制冷剂处于联箱的上部,并从干度分流器中不带导管的小孔分流进与盲隔板之间的联箱中,而部分液相制冷剂也从带导管的小孔引流进与盲隔板之间的联箱中,共同构成高干度流(干度约0.7 ~ 0.9),进入干度分流器后面的换热管进行高效蒸发,剩下的液相制冷剂则从干度分流器前面的换热管继续换热.根据努塞尔经典蒸发理论,两相流体在高干度(约0.7 ~ 0.9)区域蒸发时出现显著的强化,而低干度区域的蒸发换热效率变化平缓,因此,通过干度分流器在低干度流体中提前构建高、低分干度换热,能有效强化低干度流蒸发效率.经过分干度换热后的流体在后续联箱中混合,并继续进行分干度蒸发换热过程,直至制冷剂全部蒸发完毕,因此整个蒸发换热过程均获得有效强化.本文采用的分干度蒸发器基本管程分配基于原型热泵系统的蛇形蒸发器(serpentine evaporater, SE)结构:12管程,每管程均是2根换热管,即每管程均是1根高干度换热管和1根低干度换热管,其中首管程和末两管程仅安装盲板隔板.由于干度分流器开孔和导管结构尚无准确理论计算方法,本文根据实验从经验设计的3个样品中选出最优.原型SE的换热管数和总换热面积与 DQSE相同,管排两端换热管间以“U”形弯头连接.两冷凝器的结构尺寸见表1.

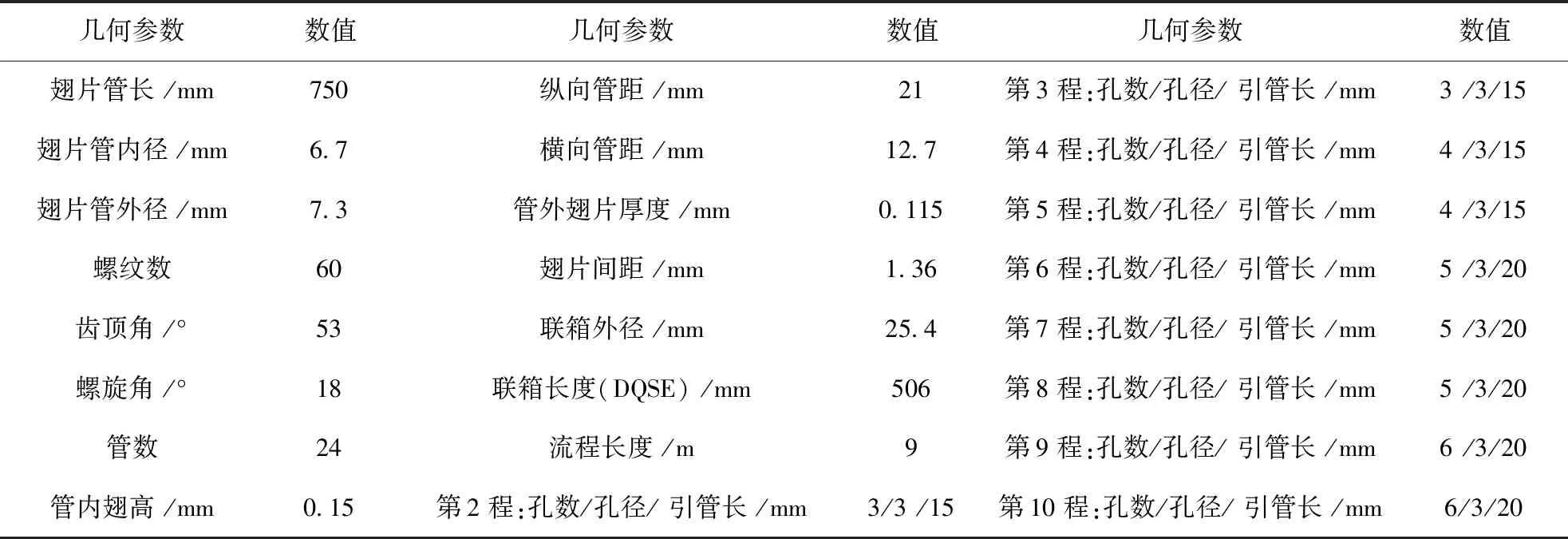

表1 两种蒸发器几何尺寸

图1 新型分干度蒸发器

1.2 实验系统

本文采用空气源热泵热水器机组作为研究载体,如图2,并研究分干度蒸发器替代原型蛇形蒸发器对热泵热水器系统性能的影响,实验热泵的主要配置为:压缩机型号为SD122CV-P6AG(海立),额定功率为850W;运行工质为R134a;水箱体积150L ( 480 mm×480 mm×1 514 mm).

图2 原型空气源热泵热水器

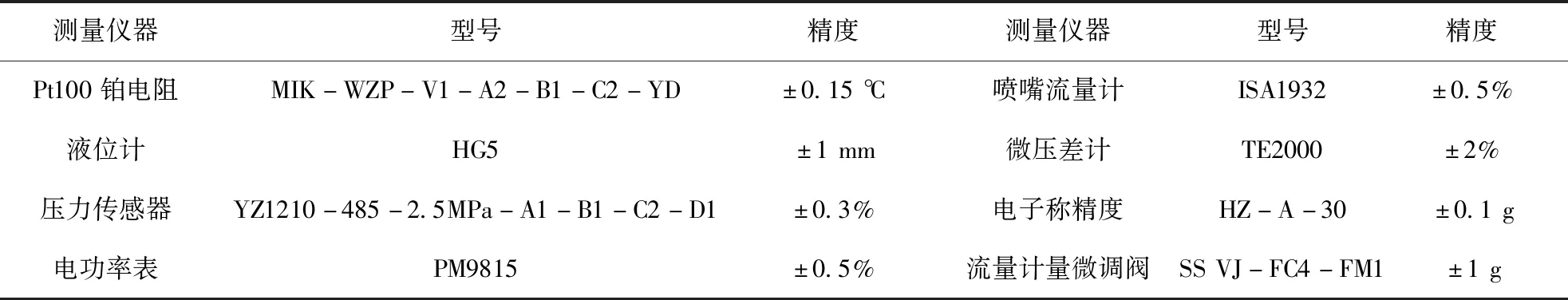

本文使用恒温实验室对两种热泵机组进行实验,如图3所示.恒温实验室由具有恒温恒湿功能的空气处理腔和风道组成,腔内环境的温度和湿度由内置的制冷机组、加热器以及加湿器综合调节.利用空气采样器进行环境干、湿球温度的采集.空气换热前后的焓差在风道中测量,风道沿流向依次安装均流器、微压差计、喷嘴流量计和引风机等.环境空气经过蒸发器换热后进入风道,经过均流器后充分混合,然后由温度传感器测量出风的干、湿球温度,喷嘴流量计测量空气体积流量,最后排出风道.恒温实验室环境调节与参数测量过程均由自动控制系统实现,PC终端进行信号数据采集与处理,测量仪器及其精度列于表2.

根据国家标准GB/T 23137-2008,测试中的环境干球和湿球温度分别设置为20 ℃和15 ℃,热泵水箱中水温变化范围为15 ~ 55℃.测试热泵系统的制冷剂回路排除不凝性气体后,通过充注管对热泵系统进行制冷剂充注,管道连接流量计量微调阀,以50 g为间隔,依次往热泵系统充注950 ~1 200 g 制冷剂R134a.PC控制系统每10 s对实验数据进行记录,测试机组在标准环境下,对水箱中的水进行测试温度范围的持续加热水,并以获得系统最高制热量为评价依据.

表2 测量仪器的精度

1-加湿器;2-加热器;3-冷却器;4-微压差计;5-静压计;6-引风机;7-喷嘴;8-空气采样器;9-均流器;10-蒸发器;11-压缩机;12-水箱;13-节流阀

图3 恒温实验室系统

1.3 实验误差分析

本测试的总误差由制冷剂充注量的操作误差和系统传递误差构成,二者相互独立,故两部分误差相加.

测试中制冷剂充注量的绝对操作偏差为±1 g,因此,充注量的操作相对误差为:

(1)

故制冷剂充注的最大相对操作误差为±0.1%.

系统误差符合B类不确定度,测量值服从均匀分布[15].故空气体积流量的相对不确定度为:

(2)

因此,空气体积流量的相对不确定度为:±0.74%.

蒸发器负荷的不确定度为(空气比体积与含湿量查表获得,作常量):

(3)

因此,蒸发器负荷的最大相对不确定度(含充注量操作误差)为±2.36%.

制热量的不确定度为(含充注量操作误差):

(4)

因此,制热量的最大相对不确定度(含充注量操作误差)为±3.04%.

热泵系统的总耗功等同系统电功率,其相对不确定度为:

(5)

因此,总耗功的最大相对不确定度(含充注量操作误差)为±0.71%.

由此,系统COP的不确定度计算为:

(6)

获得系统COP的最大相对不确定度(含充注量操作误差)为±3.46%.

2 数据处理

热泵系统蒸发器负荷为:

(7)

其中:Ga为风量,m3h-1;ha,i、ha,o为空气进出口比焓,J·kg-1;Va为空气比体积,m3/kg;Wa为单位质量空气含湿量,kg(水蒸气)·kg-1(干空气).

冷凝器的制热量为:

Qcon=Cp,w×mw×ΔTw

(8)

其中:Cp,w为水的定压比热容,J·kg-1K-1;Ptot、mw是水的质量,kg;ΔTw为某时间段内水温的变化,℃.

热泵系统的COP为:

COP=Qcon/Ptot

(9)

蒸发器总压降为:

ΔP=P1-P2

(10)

其中:P1、P2分别是蒸发器进、出口压力.

3 实验结果分析

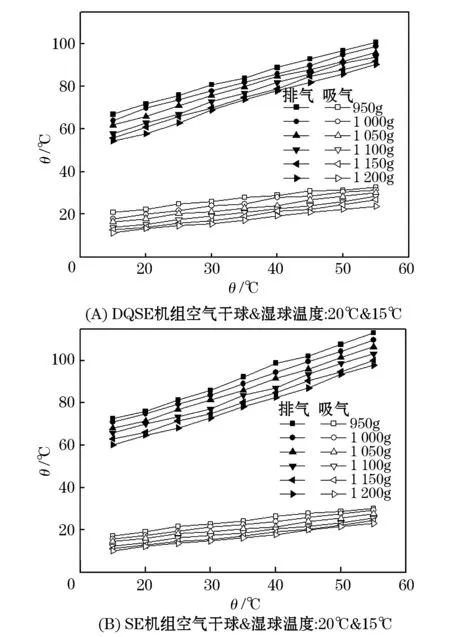

图4是DQSE和SE系统在不同制冷剂充注量的蒸发器阻力压降随水箱水温升高的变化规律.DQSE和SE系统蒸发器的压降均随水温升高而增大,其中,水温从15℃升至55℃时,DQSE的蒸发压降增大50.1% ~ 59.5%,SE的蒸发压降增大58.4% ~ 71.7%,因为水温升高时,压缩机的排气压力升高,压缩比增大,运行流量增大,因此蒸发器阻力压降随之增大.当充注量从950 g增至1200 g时,DQSE的蒸发压降增大47.5% ~ 56.7%,SE的蒸发压降增大34.8% ~ 45.3%,原因是充注量增大后系统运行流量随之增大,而压缩机吸气端过热度下降,综合作用下,蒸发器的阻力压降持续增大.DQSE中制冷剂的压降显著低于SE,前者压降较后者低24.7%~334.9%,原因是DQSE的换热效率提高,使得运行流量相对减少,而且进行高、低干度分流后,高干度分流管增大了气相的相对流通截面,气、液相相对流动减弱,两相界面间的剪切力减小,而低干度分流管几乎是纯液相流动,相间剪切力明显减弱,是分干度蒸发器获得低压降的主要原因.

图4 (A)DQSE和(B)SE的压降

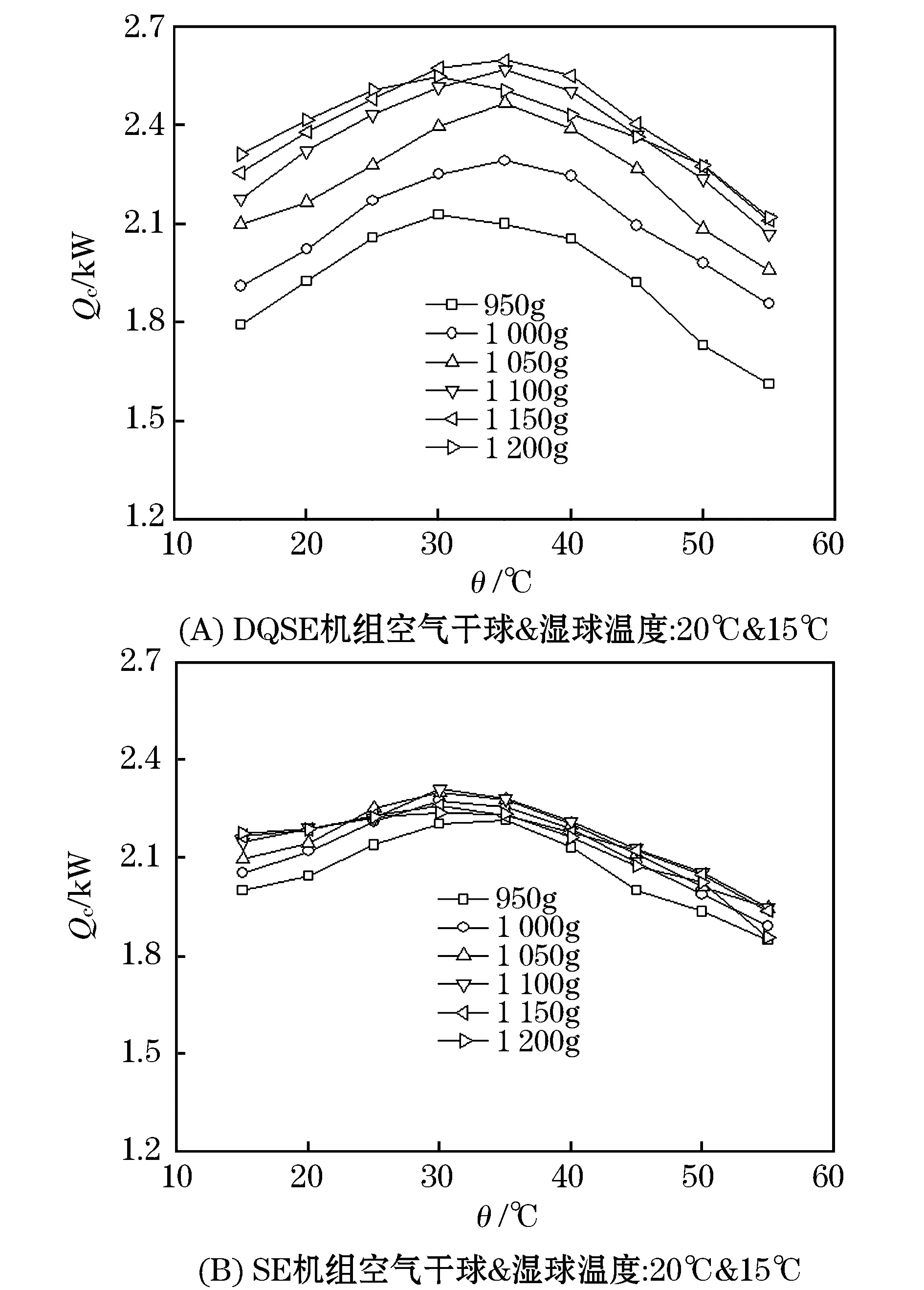

图5是DQSE和SE系统在不同制冷剂充注量的蒸发器制冷量随水箱水温升高的变化规律.DQSE和SE系统蒸发器的制冷量均随水温升高先增大后减小,并均在30 ~ 35 ℃间获得最大制冷量.其中,在充注量为1 150 g时,DQSE在水温为35 ℃时获得最大换热量2.60 kW;在充注量为1 100 g时,SE在水温为30 ℃时获得最大换热量2.31 kW.这是因为当水从低温加热时,系统整体处于低压力下运行,压缩机功率较低,制冷剂流量较低,蒸发器换热效率较低;当水温不断升高时,系统压力增大,压缩机功率增大,制冷剂流量增大,同时蒸发器的压降增大,与空气的换热温差增大,因此蒸发器换热效率明显提高;然而,当水温持续升高时,系统压力持续显著增大,蒸发温度的升高成了主导因素,因此蒸发器换热趋于恶化.当充注量从950 g增至1 200 g时,DQSE的换热量约增大23.3%,SE的换热量约增大5.6%,由于DQSE进行分干度换热,显著强化了低干度下蒸发器的蒸发效率,因此DQSE可获得更大的蒸发换热.

图5 不同充注量下的蒸发器冷量

图6是DQSE和SE系统在不同制冷剂充注量的压缩机吸气和排气温度.可知,DQSE系统和SE系统的吸气温度随水温的升高而持续平缓增大,而两系统的排气温度随水温的升高而明显增大.此外,当充注量从950 g增至1 200 g时,两系统的吸气和排气温度均不断下降,下降幅度达25% ~ 30%,而过热度也同时减小.其原因与前面类似:充注量的增大导致了系统的运行流量增大,在压缩机压缩比下降的情况下,系统的排气温度和过热度均逐渐下降.此外,DQSE系统的吸气和排气温度均较SE系统低约10 %,原因是由于DQSE的低压降,其系统的制冷剂流量较SE系统稍大,在压缩机耗功相当时,其排气温度和过热度均降低.

图6 不同充注量下吸气和排气温度

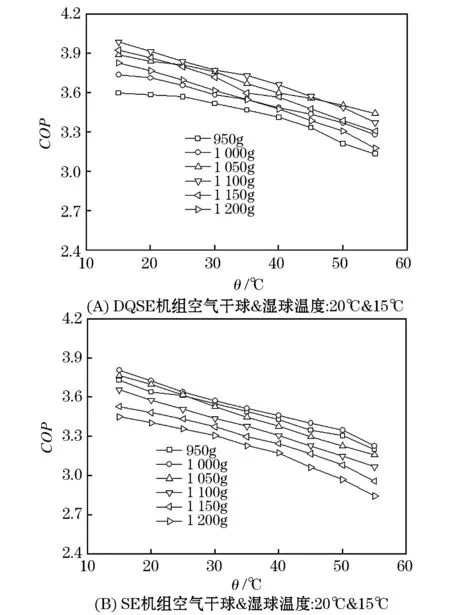

图7是DQSE和SE系统COP随不同充注量变化的规律.当水温为15 ℃时,DQSE系统的最高COP为3.98,对应制冷剂充注量为1 100 g,DQSE系统的最高COP为3.81,对应制冷剂充注量为1 000 g;随着水温的升高,两系统的COP均持续下降,其中,当水温升为55 ℃时,DQSE系统的COP下降约15%,而DQSE系统的COP下降约12%.这是由于水温的升高使压缩机的压缩效率下降而且水箱的传热温差减小.DQSE系统的COP较SE系统高4.5%,主要原因是分干度换热机制强化了DQSE的蒸发换热效率,而且一定程度降低了阻力压降,从而降低了压缩机耗功.此外,DQSE系统最佳COP对应的充注量较SE系统高10%,说明在相同系统容量下,DQSE系统可容纳更多的制冷剂,并获得更高的系统性能.

图7 不同充注量下的系统COP

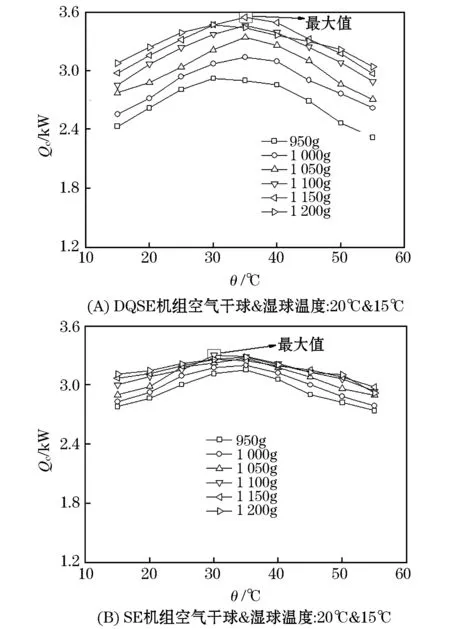

图8是DQSE和SE系统的制热量随不同充注量变化的规律.DQSE系统在最高COP时获得的制热量为2.91 kW,对应充注量为1 100 g,水温为15 ℃,而最高制热量为3.55 kW,对应充注量为1 150 g,水温为35 ℃.系统的最高制热量较获得最佳COP点制热量高21.9%,而充注量较后者高4.5%.SE系统在最高COP时获得的制热量为2.84 kW,对应充注量为1 000 g,水温为15 ℃,而最高制热量为3.31 kW,对应充注量为1 100 g,水温为30 ℃.系统的最高制热量较获得最佳COP点制热量高16.5%,而充注量较后者高10%.由于分干度蒸发器的强化换热作用,当两系统运行流量均增大时,DQSE系统的制热量增大更显著.当制冷剂充注量不足时,DQSE系统的制热量明显下降,而SE系统变化较小,说明DQSE系统的制冷量对制冷剂不足的敏感度较高.因此充注量的优化匹配对DQSE系统更重要.

图8 不同充注量下的制热量

4 结 论

本文将新型的分干度蒸发器应用于空气源热泵热水器系统中,研究了在GB/T 23137-2008名义环境工况下,新型系统的综合性能以及制冷剂充注量的匹配规律,得到了以下结论:

1) 采用分干度蒸发器的热泵系统,其最高COP和最大制热量分别较原型热泵系统提高4.5%和7.3%.

2) 在相同的系统配置下,DQSE热泵系统需制冷剂充注量较SE系统更多,对充注量更敏感,因此充注量匹配DQSE热泵系统的性能影响更大.

3) 在相同的系统配置下,DQSE热泵系统较SE系统获得更高的COP和制热量,是DQSE具有的强化换热和低压降的特性在热泵系统中的体现.