波浪力作用下开孔沉箱码头胸墙开裂原因分析*

2020-06-23刘现鹏张巧梅

刘现鹏,张巧梅

(1.交通运输部天津水运工程科学研究所,水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456;2.中国水运建设行业协会,北京 100011)

20世纪60年代末,加拿大学者Jarlan[1]提出了开孔式沉箱这一新型结构形式并将其应用到近海工程领域。开孔沉箱结构,其优势在于可降低前波浪的反射力,从而实现工程结构的稳定性。由于开孔沉箱有着独特的消浪单元,使得水浪波产生的力发生非同相位叠加,从而抵消很大一部分受力,减少对结构的作用[2]。现浇大体积混凝土码头胸墙极易产生裂缝,是工程中普遍存在的一个难题,且一直未能得到很好的解决。这些裂缝的存在,不仅影响外观,而且影响码头结构的自身质量、安全性、耐久性和使用功能[3]。混凝土结构裂缝的出现是设计、材料、施工等因素共同影响的结果,熊建波等[4]从结构设计、施工方法、环境条件等方面进行结构裂缝原因的分析并进行优化,以最大限度控制有害裂缝的产生。胡英杰等[5]分析了重力式码头因混凝土干缩和沉缩、应力集中、温度等原因引起的胸墙裂缝的解决措施,将裂缝控制在了允许范围之内。肖维等[6]根据形态特征将重力式码头胸墙面层裂缝分为主要裂缝、伴生裂缝以及次要裂缝3种类型,并结合各种裂缝的长度、深度以及宽度等特征,分析各种裂缝产生的原因及其危害性并有针对性地提出裂缝控制措施。王春华等[7]对青铜峡大坝电站坝段3大条贯穿性裂缝及3#胸墙裂缝进行处理,取得了很好的效果。目前完全避免混凝土裂缝是很困难的,只能采取适当的措施将其控制在允许范围之内。

目前对于波浪与开孔沉箱相互作用主要通过物理模型试验、理论分析和数值模拟3个方面进行研究。由于现场观测环境恶劣,仪器安装维护难度大,观测成本高、周期长,国内外极少开展对开孔沉箱波浪力的现场观测,也未见文献报道。由此,本文采取理论分析、数值模拟、现场测试、原型观测、物理模型试验等手段,对日照港某码头开孔沉箱上部混凝土现浇胸墙开裂机理进行研究,得出开裂的根本原因。

1 工程概况

日照港某码头工程采用沉箱重力式结构,混凝土强度等级C40、抗冻等级F250,其胸墙为一字顺岸式结构,长约500 m、宽约15 m、厚1 m。胸墙在长度方向上共分为29段,每段混凝土工程量为270 m3,为大体积混凝土施工。胸墙与沉箱间安装50 cm厚预制盖板,盖板单块质量约为17 t,盖板侧面预留钢筋沿码头纵向进行焊接,盖板安装就位后通过现浇接缝混凝土方式加以固定。其结构断面见图1。

图1 日照港某重力式码头结构断面(高程:m;尺寸:mm)

该码头工程胸墙自2014年3月开始施工。在建设过程中,不断发现现浇胸墙上部混凝土开裂,裂缝一般出现在胸墙浇筑完成后的2~14 d,并发展较快,裂缝宽度较宽且分布不规则,中间部分裂缝较长且呈十字形。从裂缝出现的时间分析,该问题符合大体积混凝土浇筑后温升的时间规律,因此,施工单位后续采取了分层和分板浇筑混凝土、调整混凝土配合比、延长洒水养护时间、面层底部增加钢筋网片、混凝土中掺加聚合物纤维等多种控制措施。从实施效果看,面层横向裂缝有所减少,裂缝出现时间也有所延迟,裂缝宽度也有变窄的趋势,但现浇胸墙混凝土开裂问题却无法从根本上得到解决,妨碍了工程建设的顺利进行。

相关研究资料表明,大体积混凝土裂缝主要包含2种裂缝:1)材料型裂缝,是由非受力变形引起的,主要是由温度应力和混凝土自身的收缩引起的;2)荷载裂缝又称受力裂缝,是外荷载作用下产生的结构裂缝。施工单位实施了多种控制材料型裂缝的措施,但无法彻底解决施工期胸墙现浇混凝土开裂问题,表明当前码头胸墙出现裂缝与大体积混凝土施工工艺以及混凝土材料本身特性关系不大,或者不是根本性原因。因此,研究该结构开裂问题应转至荷载裂缝方向。码头胸墙在建设期或建成初期就因荷载而开裂,那么荷载因素是有限的,排除土体荷载、作业荷载、地震荷载等作用外,波浪力对结构的作用是最显而易见的,而且本工程结构为开孔沉箱结构,施工期和运行期都会有波浪进入结构内部并对上部结构进行冲击。码头胸墙出现的裂缝是否为由于波浪力作用下产生的荷载裂缝,本文通过原型观测、实时监测、数模计算和对比分析等手段对其加以研究和验证。

2 原型观测

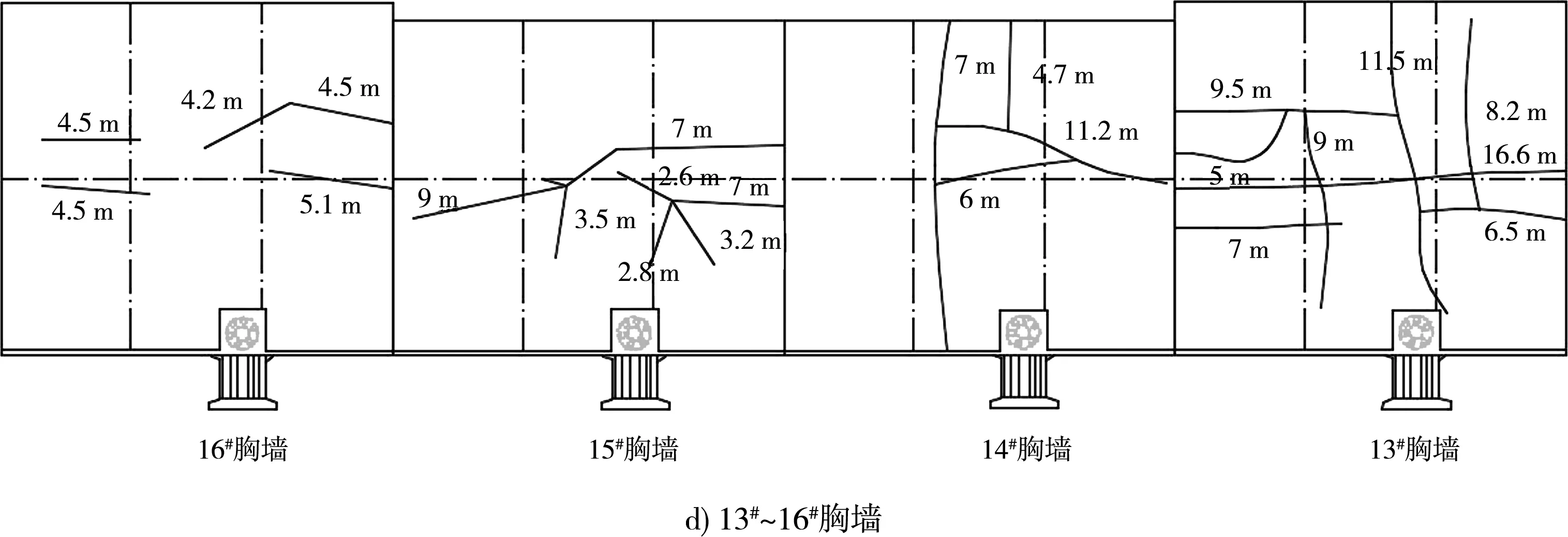

现场的外观检查分为水上外观检查和水下潜水员检查两种方式,分别对码头胸墙上表面、码头胸墙迎水面以及沉箱盖板进行检测和测量。原型观测结果表明:码头胸墙迎水面、码头沉箱盖板外观质量良好,未见明显裂缝;码头胸墙上表面发现大量裂缝,裂缝普遍较长,多沿垂直码头前沿线方向展开,部分呈现十字交叉形。具体裂缝走向及形态如图2所示。

图2 胸墙裂缝

根据图2可知,裂缝的位置大多位于中仓上方的位置,后仓上方也存在一定的垂直码头前沿线的裂缝,但是前仓上方几乎无裂缝出现。这表现出很强的规律性。对于大体积混凝土温升造成的开裂形态并无规律性,其分布的位置不可能排除前仓位置,所以开裂的根本原因并非是大体积混凝土温升。

另外,现场采用超声波法对裂缝的深度进行检测。结果表明,这些裂缝深度较大,一般在200~450 mm,最大的深度超过500 mm。裂缝深度较大表明这并非养护不够造成龟裂,加大了其为荷载裂缝的可能性。

对于裂缝的宽度采用电子放大镜进行了测量。结果表明,裂缝宽度均超过了0.2 mm,不满足《水运工程混凝土结构设计规范》[8]对于钢筋混凝土结构海港大气区和浪溅区最大裂缝宽度限值0.2 mm的规定。裂缝的产生更容易导致海水氯盐渗透侵蚀钢筋,长期作用会大幅缩短码头结构的使用寿命。

总之,原型观测发现规律是裂缝位置均位于胸墙上表面,位置多集中在中仓和后仓附近,前仓处几乎无开裂,且其他地方以及盖板均无开裂;裂缝的形态多垂直码头前沿线,少量呈十字形;裂缝宽度和深度较大,荷载裂缝特征较强;裂缝造成的影响不可忽略,不合理解决会对码头寿命甚至安全使用造成不利影响。

3 实时监测

目前,结构实时监测系统多用于大跨桥梁、超高层建筑等大型结构上,在沿海高桩码头结构上的应用较少。随着水运建设行业的发展,码头结构的实时状态监测越来越受到重视。但沿海港口码头结构多处于恶劣的海水环境中,海水环境及其强腐蚀性,对健康监测系统中传感器设备的耐久性及防水性提出了很高的要求。

3.1 实时监测系统构成

实时监测系统一般包括传感器子系统,数据采集、传输与处理子系统,损伤识别、安全评估及灾变预警子系统以及数据管理子系统。根据本工程所处环境的特殊性及相关监测指标,并考虑监测系统方案的可行性,将本工程实时监测系统设计为传感器子系统、数据采集子系统、无线传输子系统、数据处理分析与预警子系统,见图3。

图3 码头实时监测系统

3.2 监测工程概况

对于波浪的监测,波浪观测频率为1 Hz,每日观测24次,每1 h观测1次。每次观测1 024组数据(约18 min),观测数据储存于仪器内存中。波浪采用自容式测量,每个月提取1次数据。

潮位观测频率为1 Hz,每10 min观测1次。每次观测1 min,观测数据储存于仪器内存中。观测结束后导出数据。数据为绝对水压强,与码头面高程基准点建立联系,转化为潮位高程,基准面为日照港理论最低潮面。

结构动力监测通过现场测试结构振动数据,可获取结构的固有频率。结合现场监测获取的波浪要素,采用结构动力学理论,可分析沉箱结构在波浪作用下的动力响应及动力放大效应,进而可为沉箱结构力学性能计算分析提供依据。结果表明,动力监测结果对于研究影响很小,因此该参数不再赘述。

顶托力观测采用传输距离长、耗电小且防水、耐腐蚀的光纤光栅传感器,采样频率1 Hz,每1 s观测1次,并通过系统组网采用无线传输技术。很显然,顶托力是研究的重点,故实现24 h全天候在线监测。以顶托力监测为例,顶托力传感器分为前仓、中仓和后仓布设,每个仓内在不同位置布设4个传感器,用于监测不同位置的受力。

3.3 数据采集和数据分析

本工程观测周期共计2个月,实时采集了大量的波浪、潮位和顶托力的数据,具体情况见表1。

表1 观测起止时间与数据量

面对大量数据,单独对其某一项分析意义并不大,只有将其综合分析,查明顶托力大小和波浪、潮位之间的相关关系和相关特点才有分析价值。根据结果知道,整个观测期间(60 d)共有115个受力过程,从这115个受力过程中计算、归纳和总结了盖板顶托力与潮位、波浪之间的关系,形成典型3因素同步过程见图4,而前中后隔仓盖板受力见图5。

图4 典型3因素同步过程

图5 典型同期前中后隔舱盖板受力

根据大量监测数据分析,并结合图4、5,总结出如下规律:

1)受潮位涨落影响,1 d内盖板顶托力也呈现2次受力过程,且顶托力增长过程与潮位升高过程一致,在潮位最高时,顶托力也到达峰值。

2)沉箱同一隔仓内,不同测点的顶托力过程几乎重合,平均值和最大值也较为接近。即同隔仓内不同测点的顶托力差别不大。但是不同位置隔仓内则完全不同。三仓受力始终表现为:后仓>中仓>前仓。整个观测期间,三仓各测点最大压强为16.9 kPa,位于后仓。三仓中各个不同测点的最大值分别为前仓13.0 kPa,中仓15.4 kPa,后仓16.6 kPa。这个结果可以解释开裂位置规律问题。因为后仓和中仓受力较大,所以造成开裂数量比前仓更大。后仓受力最大,但是中仓位置开裂数量最多可能是因为中仓位置是受中仓和后仓综合作用而造成的。

3)盖板受力总趋势是缓慢上升的,表明潮位逐渐升高导致受力增加。同时,受力围绕趋势线有一定振幅的波动,与波高振幅较为接近,表明在潮位作用的基础上,波浪对盖板受力有冲击作用。在潮位顶托作用的基础上,波浪对盖板有冲击作用。

4)当潮位与盖板接近时,波浪的贡献大于潮位;当潮位高于盖板时,潮位的贡献大于波浪。前中后仓盖板顶托压强最大为13~16.6 kPa,由此根据王梦梦[9]所做的C40早龄期混凝土力学性能试验可知,当混凝土盖板养护期低于5 d时,潮位和波浪共同作用的顶托力是盖板开裂的主要原因。

4 数值计算

在原型观测和实时监测的基础上,分析认为造成胸墙结构开裂的主要原因是沉箱开孔造成顶部盖板会受到波浪的冲击作用。此外,虽然沉箱盖板是预制结构,但是盖板间的接缝与上部胸墙都是现浇结构,在现浇混凝土强度增长阶段,会间接受到来自底部的周期性波浪荷载作用,这就直接导致混凝土内部产生拉应力,而早龄期混凝土强度还未达到设计强度标准,所以养护时间越短就越容易产生裂缝。

基于以上分析,可采用ANSYS有限元软件建立开孔沉箱上部胸墙结构的数值模型,分析计算一定混凝土养护龄期所对应的使胸墙开裂的波浪力,如果波浪力造成混凝土应力大于一定龄期混凝土所具有的开裂应力,则证明波浪力是造成开裂的根本原因。但是,该过程的数值模拟存在很多的难题和无法准确判定之处,例如波浪力造成盖板的上升高度、波浪力在不同潮位下对于盖板作用时间、不同位置现浇接缝混凝土性能参数存在因时间造成的差异等,造成模拟过程存在困难。但是,为证明开裂的根本原因是由于波浪力造成的,本文通过定性的方式,用数模计算的方法分析大多数为垂直码头前沿线裂缝的原因,也证明了波浪力的确是造成胸墙混凝土开裂的原因。

本文建立隔仓3排12个盖板的模型,单元类型solid65,网格边长为0.5 m,如图6所示。其中盖板采用28 d混凝土材料性能,下方支座采用28 d混凝土材料性能,按照浇注顺序,第1次8个盖板间接缝现浇的接缝混凝土分别采用2、3、5、7和9 d的混凝土材料性能,第2次整体现浇的混凝土分别采用0、1、3、5和7 d的混凝土材料性能。不同龄期的混凝土材料性能参数参考王梦梦所做试验结果。

图6 12个盖板的模型

以盖板为研究对象,波浪冲击时间t取0.1 s,逐步增大作用于盖板上的波浪力,但是根据实时监测数据,最大加载不超过16.6 kPa,用于总结和分析在波浪力作用下盖板不同位置的受力情况。以某一工况为例,提取出计算结果中的拉应力,如图7所示。

图7 盖板某时刻拉应力

由图7可知,该工况下,x方向的最大拉应力为1.32 MPa,大于y方向的最大拉应力1.10 MPa,说明垂直于码头前沿方向(即x方向)更容易产生裂缝,这也与实际原型观测的结果一致。由此可见,通过数值模拟计算,揭示了在同样波浪力作用下垂直于码头前沿线方向上裂缝较多的规律,也证明波浪力确实是造成胸墙开裂的根本原因。

5 结语

1)大体积混凝土温升不是造成本工程胸墙开裂的原因。工程初期,很多工程师认为开裂是因为大体积混凝土浇注时温度应力较大造成胸墙开裂,但经过原型观测后可知,开裂的位置和表现形态并不符合大体积混凝土温升造成开裂的特征,因为本工程中胸墙的开裂具有明显的位置特征和形态特征,故开裂另有原因。

2)波浪力的作用是本工程胸墙开裂的根本原因。通过实时监测,得到了波浪力的大小和受力规律,取得了波浪力冲击盖板的直接证据;以实际监测数据为依托,建立数模进行反复计算,结果表明,在同样的波浪力作用下,垂直码头岸线方向的应力相对于平行岸线方向上的应力更大,这与原型观测发现该方向上的开裂较多相互吻合,这也验证了波浪力是造成胸墙出现开裂的根本原因。多因素的相互佐证,表明了本工程中胸墙开裂原因的寻找和分析科学、可靠。

3)由于受限于研究内容广度和深度,对于一些疑难问题期待做进一步工作。对于波浪力作用下盖板和胸墙混凝土受力的模拟计算应该继续深入研究,同时研究模拟计算中相关参数的取值问题;对于现浇接缝混凝土早期强度不足而受到波浪力作用后受损的情况,应研究早期的防浪工程措施,减小波浪力的影响;对于波浪力作用于盖板等结构情况,除了数值模拟外,应建设物理模型试验加以佐证和深入研究。