大口径钢筒混凝土管环向结构性能试验研究*

2020-06-23夏鑫磊宣锋许大鹏李威

夏鑫磊 宣锋 许大鹏 李威

(上海市政工程设计研究总院(集团)有限公司 200092)

引言

目前, 在综合管廊、 给排水管道等市政领域常用的大口径非开挖管道为钢筋混凝土顶管, 一般采用“F”型接口形式。 在地下水位较高地区,常规钢筋混凝土顶管由于埋深较深, 在使用过程中接口面临着渗漏水的问题, 管身混凝土由于防水层难以实施, 浇注质量参差不齐等原因也面临着防水问题。 地下综合管廊是保障城市运行的生命线工程, 设计使用年限100 年, 对非开挖管道本体具有较高的防水要求和耐久性要求, 因此在管廊工程中需要应用一种防水性能突出、 耐久性高的非开挖管道。

钢筒混凝土顶管(JRCCP)是一种在钢筒钢筋混凝土管(RCCP)和预应力钢筒混凝土管(PCCP)基础上发展起来的新型非开挖管材, 其结构形式特点在于, 在钢筋混凝土管中嵌入薄钢筒, 接口采用钢制承插口配合双道“O”型橡胶圈, 具有管体抗渗性能好, 接口耐高压的优点。 随着国内市政领域非开挖顶管技术的广泛使用, 对管道接口密封性能和管体耐久性能要求的日益提高, 该种新型管材也逐步得到了应用[1,2], 国内制定了相关制造标准[3], 但无适用的设计标准。 美国水工业协会(AWWA)制定了生产和设计标准[4,5], 标准中针对管材的受弯性能采用经典欧拉梁理论,认为截面保持整体性, 满足平截面假定, 忽略了大口径管道的钢筒与混凝土界面容易发生粘结滑移的问题。 为了进一步了解和掌握JRCCP 的环向结构力学性能, 以及相应的结构设计方法, 本文结合南京江北新区综合管廊二期工程, 对DN3600 管材进行了试验和力学测试。

1 DN3600 管材试验方案

1.1 管道结构形式

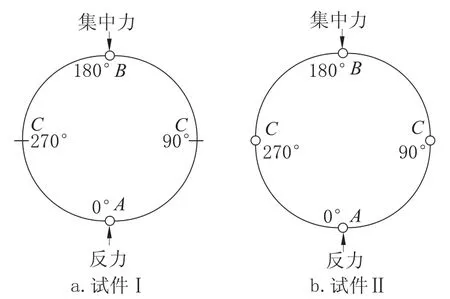

JRCCP 的结构形式由环向内层受力钢筋笼、钢筒、 环向外层受力钢筋笼、 纵向构造钢筋以及钢筒内外层混凝土组成, 为多层复合结构。AWWA和国内规范中, RCCP 所采用的结构形式是将环向内层受力钢筋笼置于钢筒内侧。 在大口径条件下, 由于钢筒与混凝土之间的粘结力有限[6], 复合管材截面上的钢筒、 内外层钢筋的受力情况是否符合平截面假定, 是本次试验较为关注的问题。 为此, 将内层受力钢筋置于钢筒内侧和钢筒外侧, 分别制作了试件Ⅰ(RCCP)和试件Ⅱ(JRCCP)。 图1 和表1 为本次两组试件的结构形式和配筋构造, 两组试件内径为3600mm, 壁厚为360mm, 管节长度为3000mm, 纵向构造钢筋均为48 根直径 10mm, 沿环向每隔 7.5°设置; 对于两组试件, 均采用C50 混凝土和CRB550 钢筋。

作为刚性承插式管道, JRCCP 的密封措施是通过钢筒、 焊接于钢筒上的接口钢板以及止水胶条形成封闭环阻止地下水的浸入, 靠近管道内侧的插口上的接口钢板上设置两个凹槽用于放置弹性密封胶条。

图1 试件结构形式Fig.1 Form of parameters

表1 试件参数Tab.1 Parameters of specimens

1.2 试件制作

2018 年8 月8 日, 在制管厂进行了试件Ⅰ和试件Ⅱ的制作, 并埋设了各构件的应变测试设备, 本次试验利用分布式传感光纤技术进行钢筋、 钢筒与混凝土的应变监测, 图2 为本次试验在钢筋和钢筒上布置光纤的现场图片和布置位置示意, 混凝土在对应截面高度的位置开小凹槽敷设光纤。

图2 传感光纤布置Fig.2 Fiber optic sensor

2 试验方案及过程

2.1 试验方案

图3 显示了本次试验的加载方案, 测试采用三点加载方案, 在反力架的支撑下, 荷载由固定于顶部的液压千斤顶提供, 并通过分配梁使荷载转化为线性荷载, 在分配梁和试件之间加入一层宽度300mm, 厚度15mm 的橡胶垫,使荷载更均匀地传递并减少试件受到的局压;采用两根对称放置的100mm ×100mm 的木垫块作为底部支承, 木垫块与试件接触点的间距为300mm; 在管道的底部0°截面(A)和顶部180°截面(B)之间以及管侧 90°、 270°截面(C)之间布置拉线式位移传感器测试管道的变形值。 在三点加载条件下, A、 B 截面和C 截面的弯矩值和轴力值[7]分别为:

式中:MA(B)表示顶部线荷载在A、 B 截面产生的弯矩;NA(B)表示顶部线荷载在A、 B 截面产生的轴力;MC表示顶部线荷载在C 截面产生的弯矩;NC表示顶部线荷载在C 截面产生的轴力;q表示作用于顶部的线荷载;r0为管道的计算半径。 弯矩计算中, 使管道环向内侧受拉为正, 外侧受拉为负。

图3 三点法加载方案Fig.3 Three-point loading scheme

表2 给出了各加载级在对应截面的内力值。

2.2 试验过程

表3 和表4 总结了两组试件在各加载级下的试验情况, 图4 为两组试件的裂缝分布情况。图5 为两组试件钢筒与混凝土在外层混凝土开裂后的粘结情况。

表2 截面计算内力Tab.2 Section calculation internal force

表3 试件Ⅰ试验现象Tab.3 Phenomenon of test piece I

表4 试件Ⅱ试验现象Tab.4 Phenomenon of test piece II

图4 裂缝分布Fig.4 Distribution of crack

图5 钢筒与混凝土界面Fig.5 Interface of steel cylinder and concrete

2.3 现象分析

从试验可知, 试件Ⅰ在加载过程中, 裂缝和环向变形发展迅速, 在 A、 B 截面有主裂缝产生, 钢筒和混凝土界面发生分离, 表现出一定的脆性, C 截面裂缝分布相对均匀, 但随荷载增大裂缝宽度发展较快。 试件Ⅱ在加载过程中, 裂缝均匀分布, 变形较小, 各截面表现为适筋截面的受弯特性, 未发生明显的界面分离现象。

可以看出, 试件Ⅰ的承载能力和结构整体刚度远低于试件Ⅱ。 根据两组试件的配筋, 按照AWWA 的计算方法, 两组试件的抗裂荷载(钢筋应变达到4 ~5 倍的混凝土峰值拉应变时出现可见裂缝[8])为280kN/m, 极限外压荷载不低于550kN/m。 试件Ⅰ远达不到设计要求, 表明此结构形式与计算模式有较大出入, 试件Ⅱ相比设计要求偏小, 需进行计算模式的验证。

3 试验结果及分析

从试验现象分析可知, 试件Ⅰ和试件Ⅱ在受力性能上有很大区别, 为了进一步摸清管道的受力规律和分层脱开情况, 通过埋设的分布式光纤测得的应变数据进行分析。

3.1 荷载-应变关系

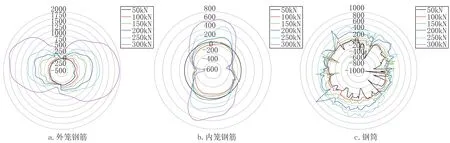

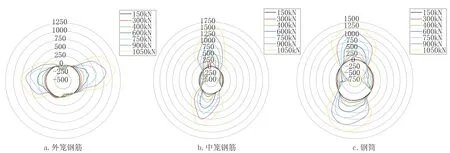

图6 和图7 分别给出了两组试件主要受力钢筋、 钢筒的环向应变随荷载级变化关系曲线。

对于试件Ⅰ, 从曲线中可以看出: (1)内外笼钢筋应变沿环向分布均匀, 外环筋基本无压应变; (2)钢筒应变沿环向每隔一段距离出现突变的位置表明钢筒与混凝土发生界面分离, 且在自重作用下, 已有界面分离产生; (3)外环筋在荷载由250kN 增长至300kN 时, C 截面处的应变增量达到1000με, 远大于其余荷载级的变化, 此时结构发生了内力重分布, 外荷载主要由两侧截面承担; (4)钢筒与内环筋整体应变值相比外环筋较低, 对结构承载的贡献较小。

对于试件Ⅱ, 从曲线中可以看出: (1)外、中环筋和钢筒应变沿环向均匀分布, 无明显突变点; (2)在外荷载1060kN/3m 内, 各层环向应变随荷载级的增大均匀变化, 结构整体处于弹性状态, 还有继续承载能力; (3)各加载级下, 外、中环筋和钢筒的应变值基本接近。

图6 试件Ⅰ荷载-应变关系(单位: με)Fig.6 P- ε relationship of test piece Ⅰ (unit: με)

图7 试件Ⅱ荷载-应变关系(单位: με)Fig.7 P- ε relationship of test piece Ⅱ (unit: με)

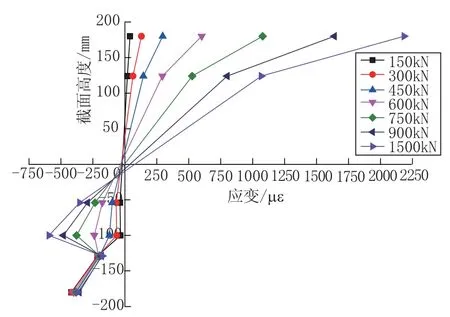

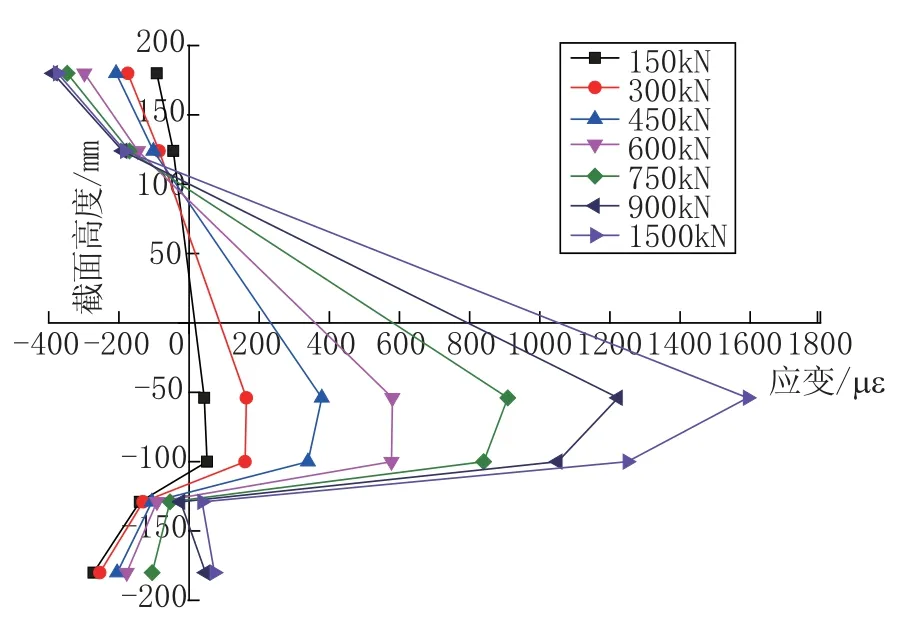

3.2 平截面假定

图8 ~图11 为两组试件在A、 C 截面各层应变沿截面高度的分布, 各结构层的位置可见图1中的尺寸标注,X轴为截面的中轴线, 管内侧Y坐标取值为负, 外侧Y坐标取值为正。 其中混凝土在受拉开裂后, 光纤还能继续拉伸采集应变,此时图中的应变取对应截面两侧各50mm 范围内光纤应变的平均值。

图8 试件Ⅰ在C 截面处应变分布Fig.8 Strain distribution of test piece I at section C

图9 试件Ⅰ在A 截面处应变分布Fig.9 Strain distribution of test piece I at section A

图10 试件Ⅱ在C 截面处应变分布Fig.10 Strain distribution of test piece II at section C

图11 试件Ⅱ在A 截面处应变分布Fig.11 Strain distribution of test piece II at section A

对于试件Ⅰ, 从图8 中可看出, C 截面应变沿截面高度分布较为连续, 整体表现为内侧受压, 外侧受拉, 应变分布在钢筒处出现一定的转折。 截面中和轴在荷载50kN 时位于截面中心附近, 随着荷载增大, 中和轴迅速向下移动至钢筒附近且不再继续变化, 表明钢筒在一定程度上分隔了截面, 不能保持良好的完整性, 但也并未完全使截面分离形成叠合截面。

从图9 中可看出, A 截面整体表现为内侧受拉, 外侧受压, 应变沿高度分布在外环筋处出现了明显的转折点, 且变化幅度较大。 截面中和轴位于外环筋的外侧, 随着荷载的增大逐渐上移。外环筋与钢筒的应变值基本接近, 两者范围内的混凝土应变基本没有变化, 对结构承载没有贡献, 也表明了钢筒分隔了内外截面, 外环筋成为了外侧截面的受拉钢筋。 但由于钢筒与混凝土还保持有一定的粘结, 钢筒和内层的环筋也提供了一定的抗拉承载力, 即外环筋和钢筒之间的截面, 在抗弯承载时可看做无效截面。

从两组曲线来看, 由于钢筒的存在, 试件Ⅰ在A 截面未保持整体性, 不满足平截面假定。 C截面整体性相对较好, 但钢筒并未发挥承载作用, 对截面产生了一定的分隔, 不满足平截面假定。

对于试件Ⅱ, 从图10 中可以看出, C 截面整体表现为内侧受压, 外侧受拉, 应变分布在钢筒处出现明显转折。 钢筒外侧截面(包含钢筒)应变分布连续, 有良好的整体性, 中和轴初始位置在截面中心线偏上, 随着荷载增大逐渐下移。 钢筒内侧截面在荷载小于450kN 时与外侧的应变分布连续性较好, 随着荷载增大, 内侧截面的应变基本保持不变, 不再继续增长, 表明此时钢筒分隔了内侧截面, 外荷载主要由钢筒外侧截面承担。

从图11 可以看出, A 截面应变沿截面高度变化较大, 但在各加载级的整体趋势基本一致。以钢筒为界, 钢筒外侧截面的应变的连续性较好, 表现为内侧受拉, 外侧受压, 具有良好的整体性。 中环筋至钢筒的范围, 应变逐渐减小, 且随着荷载的增大, 减小的幅度增大。 钢筒内侧截面的应变出现较大的突变, 内侧部分的应变较小,且不具有规律性, 表明钢筒分隔了内侧截面, 此时内侧截面受力相对复杂, 但对结构整体的承载力贡献很小, 外荷载主要由钢筒外侧截面承担。

两组曲线表明, 试件Ⅱ在A 截面处应变分布不连续, 不满足平截面假定。 在C 截面处应变分布不连续, 但在钢筒外侧截面(含钢筒)应变分布连续, 具有良好整体性, 故外侧截面满足平截面假定, 整体截面不满足。

3.3 试件失效模式

图12 表示两组试件在破坏时形成的塑性铰示意, 试件Ⅰ在A、 B 截面形成塑性铰, 试件Ⅱ在A、 B、 C 截面均形成塑性铰。 对于两组试件,在三点法荷载的试验工况下, 试件Ⅰ的破坏过程包含三个阶段: (1)荷载水平较低时, 由于A、 B截面的抵抗弯矩的能力较弱, 且混凝土和钢筒界面之间存在粘结滑移, 使截面不能整体受力, 试件发生脆性开裂, 形成塑性铰, 进而发生内力重分布; (2)随着荷载增大, A、 B 截面不能继续承载, C 截面分担的弯矩值增大; (3)C 截面达到弯曲强度极限时, 结构失去继续承载能力。 试件Ⅱ的加载过程可分为三个阶段: (1)在荷载水平较低时, 钢筒和混凝土之间未发生粘结滑移, 截面整体受力, 处于弹性状态; (2)随着荷载增大,由于钢筒和混凝土之间的粘结力有限, 钢筒与混凝土之间发生粘结滑移, 但由于中环筋对混凝土的约束, 钢筒与混凝土并未完全脱离, 钢筒能继续提供承载力; (3)随着荷载进一步增大, 试件在A、 B 和C 截面先后达到截面强度, 形成塑性铰失去承载能力。

图12 塑性铰分布Fig.12 Distribution of plastic hinge

3.4 推荐的结构形式

根据试验结果和数据分析可知, 当钢筒混凝土管在截面处于受拉状态时, 混凝土开裂后与钢筒变形不协调, 当变形过大时, 钢筒与混凝土之间会发生粘结滑移, 使截面失去整体性。 对于试件Ⅰ, 在荷载的作用下, 外层混凝土的开裂仅由钢筒约束, 但由于粘结力有限, 裂缝迅速产生并发展, 从而导致截面失效, 钢筒提供的抗拉贡献有限, 管道整体承载能力有限。 对于试件Ⅱ, 在荷载的作用下, 外层混凝土的开裂除了受钢筒约束外, 还受到中环筋的约束, 限制了裂缝的发展, 能更大程度地发挥钢筒的抗拉贡献。 故通过本次试验, 在钢筒混凝土管的应用中, 建议选取试件Ⅱ的结构形式, 在进行环向设计时应注意各受力层在各阶段的贡献, 不能完全按照现有标准进行。

4 环向设计方法

4.1 环向设计理念

在AWWA 标准中的计算方法未能考虑钢筒与混凝土界面发生粘结滑移的情况, 显然不适用于本次试验的试件。 由于原有RCCP 结构形式的缺陷, 本次不再进行环向设计方法的讨论, 仅对加入中环筋的JRCCP 的环向设计方法进行探讨。

JRCCP 在进行设计时, 分为管道内侧受压、外侧受拉和管道内侧受拉、 外侧受压两类进行。根据试验结果, 两类情况由于钢筒对截面的分隔, 钢筒内侧部分的混凝土和内环筋对承载力的贡献有限, 可忽略其强度贡献, 设计时仅考虑自身的抗裂要求即可, 即考虑钢筒外侧(包含钢筒)截面为管道的有效截面。 当管道截面内侧受压、外侧受拉时, 混凝土和钢筒之间粘结性较好, 应变协调, 有效截面满足平截面假定, 可看做普通受弯截面进行设计。 对于管道截面内侧受拉、 外侧受压时, 可从正常使用极限状态和承载能力极限状态分别考虑钢筒贡献。 钢筒能否发挥作用的关键在于是否限制了外侧混凝土裂缝的发展, 当混凝土受拉开裂被约束时, 钢筒与混凝土有较好的粘结, 钢筒能发挥一定的抗拉力。 故在正常使用极限状态下, 计算外荷载相对较小, 裂缝宽度较小, 钢筒的抗拉强度有较大发挥, 可较大比例地考虑钢筒的抗拉贡献。 在承载力极限状态下,裂缝宽度相对较大, 钢筒与混凝土的粘结滑移较大, 可较小比例考虑钢筒的抗拉贡献。

4.2 正常使用极限状态计算

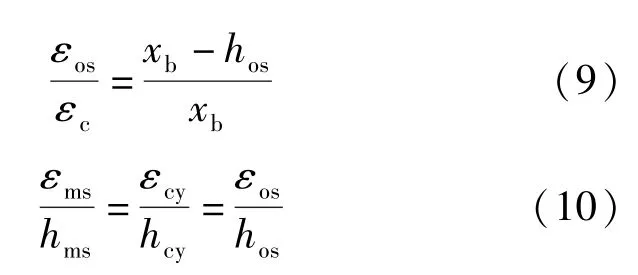

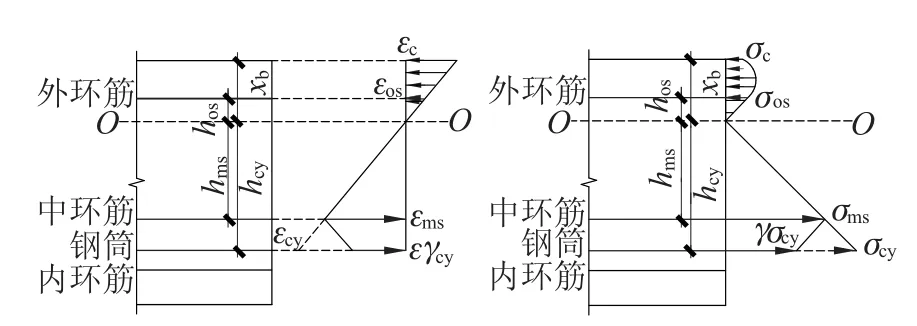

根据上述设计理念, 图10 给出了对应外侧受压、 内侧受拉的截面在正常使用极限状态下的应变分布和应力关系示意, 根据几何关系近似可得到(均忽略混凝土抗拉强度):

式中:σ为应力;ε为应变;x为混凝土受压区计算高度;A为钢筋或钢筒面积;γ为钢筒应变量参数;M为截面受到的弯矩;b为计算宽度;h为距离中和轴的距离; 下角标c 表示混凝土,os 表示外环筋, ms 表示中环筋, cy 表示钢筒。

图13 正常使用极限状态下应变分布和应力关系Fig.13 Relationship of strain distribution and stress under normal use limit state

表5 总结了针对试件Ⅱ的试验工况在A 截面处三种不同的弯矩计算结果, 分别为外荷载在试验开裂荷载(600kN)下的弹性理论解、 根据试验结果参照上述应力图形的计算值, 以及按照上述公式在中环筋为600με 时对应不同γ取值下的计算值。 在忽略了内层混凝土的作用和混凝土受拉强度后, 试验结果反算的弯矩值比弹性解降低约22.4%。 根据不同γ取值下的弯矩计算结果, 当γ=0.6 ~0.8 时与试验结果较为接近, 在设计时偏于保守估计, 建议正常使用极限状态下对钢筒的强度贡献折减30% ~40%, 即γ取值为0.6 ~0.7。

表5 正常使用极限状态弯矩计算结果(单位: kN·m/m)Tab.5 Bending moment under normal use limit state (unit: kN·m/m)

4.3 承载能力极限状态验算

图14 给出了外侧受压、 内侧受拉的截面在承载力极限状态下的应变分布和应力关系示意,根据几何关系近似可得到:

式中:f为材料强度;xb为混凝土受压区的高度。

图14 承载力极限状态下应变分布和应力关系Fig.14 Relationship of strain distribution and stress under carrying capacity limit state

表6 总结了试件Ⅱ的试验工况在A 截面处不同γ取值下的弯矩计算值, 当γ=1 时, 为钢筒与混凝土最理想的粘结状态, 此时为截面承载力的上限; 当γ=0 时, 为完全不考虑钢筒发挥的承载作用, 为承载力下限。 本次试验加载至1050kN, 对应弯矩值为 200.34kN/m, 钢筋和钢筒最大应变值为1592με 和 1250με, 结构未完全达到承载力极限状态, 此时钢筒应变已经超过了60%的峰值拉应变(1200με), 表明γ对应试验结果中取值不小于0.6。 在设计时偏于保守估计,建议承载力极限状态下对钢筒的承载力贡献折减40% ~50%, 即γ取值为 0.5 ~0.6。

表6 承载力极限状态弯矩计算结果(单位: kN·m/m)Tab.6 Bending moment under carrying capacity limit state (unit: kN·m/m)

5 结论

本文进行了DN3600 的RCCP 和JRCCP 两种管材三点法加载的原型试验, 考察了管材环向的结构性能, 并分析了各层环筋和钢筒对结构的作用, 针对现有设计方法不足进行了改进, 主要获得了以下几点结论:

1.通过对试件Ⅰ和试件Ⅱ的管道原型结构试验和应变测试分析, 试件Ⅰ的结构形式存在缺陷, 大口径钢筒混凝土管建议采用试件Ⅱ的结构形式。

2.通过试验和分析, 摸清了钢筒混凝土顶管环向各结构层的力学性能。 试件Ⅰ的主要受力结构层为外环筋、 内环筋和内外侧混凝土, 各截面由于钢筒的分隔不满足平截面假定, 与现有的设计理论有较大出入; 试件Ⅱ的主要受力结构层为外环筋、 中环筋、 钢筒和外侧混凝土, 各截面整体不满足平截面假定, 但钢筒外侧截面基本符合平截面假定。

3.通过提炼, 给出了环向结构设计方法。采用试件Ⅱ结构形式时, 建议考虑受弯的有效截面为钢筒外侧截面, 在管内侧受压、 外侧受拉的弯曲截面可采用常规的受弯构件计算模式, 在管内侧受拉、 外侧受拉的弯曲截面建议分阶段考虑钢筒的贡献进行近似计算, 在正常使用极限状态, 可考虑钢筒的设计强度折减30% ~40%, 承载力极限状态下折减40% ~50%。