基于综合台架的同级客车用驱动电机序列性能测试与评价

2020-06-23吴洪亭刘静雯王海文冯汝广李世征

吴洪亭,刘静雯, 王海文,冯汝广,李世征

(1.中通客车控股股份有限公司 山东省新能源客车安全与节能重点实验室,山东 聊城 252000;2.聊城职业技术学院,山东 聊城 252000)

目前,针对同级纯电动客车的不同驱动电机测试评价方法主要有装车前台架测试和装车后转鼓测试或路试[1-2]。台架测试主要是按照GB/T 18488.2—2015[3]规定的检测项目及方法进行对比,但测试并未包含整车控制器,无法准确地反映装车后的运行性能[4]。装车后转鼓测试或路试虽可以真实反映整车运行性能,但是存在整车附件、驾驶员驾驶行为、路况等测试环境不确定性的影响,且测试成本较高[5-6]。所以上述方法并不适用同功率段驱动电机序列性能的测试评价。

本文将整车控制器融入被测环境,应用基于综合台架的不同驱动电机系统性能测试方法,既可以检测驱动电机常规性能,又可以模拟特定整车状态验证系统的动力性及经济性。该方法保证了一致的测试环境,提高了测试的准确性。

1 4款驱动电机性能测试

1.1 驱动电机台架测试方案

测试环境条件:温度20~25 ℃;相对湿度55%~65%;气压95~105 kPa。

1) 将驱动电机及其控制器依照GB/T 18488.2—2015[3]完成上台架前基本测试,测试项目包括:一般要求、外观、外形尺寸、质量、驱动电机控制器壳体机械强度、电机定子绕组的冷态直流电阻、电机绝缘电阻、电机控制器的绝缘电阻,并结合要求对检测结果作出符合性判定。

2) 将驱动电机上台架,实现上位机同被测系统正常通讯及控制后,依照GB/T 18488.2—2015[3]开展电机系统工作电压范围、转矩-转速特性、峰值转矩与峰值功率、堵转转矩、最高工作转速、系统最高效率、高效工作区、转矩控制精度、超速等项目的测试,并结合要求对检测结果作出符合性判定。

3) 保持驱动电机台架测试状态,将整车控制器加入被测系统,调试实现正常通讯与控制。在综合台架控制系统中录入整车信息并结合GB/T 18386—2017[7]中城市客车行驶阻力系数推荐值,选择搭载该系统序列城市客车65%载荷和满载两种状态,计算不同车速对应的行驶阻力值,将行驶阻力值、主减速比、车轮滚动半径、质量等参数写入模型,模拟整车环境开展车辆爬坡、加速时间、最高车速以及循环工况的测试。

1.2 整车及驱动电机参数

本文测试对象为4款某8 m级客车用驱动电机,整车整备质量7 250 kg,满载质量13 000 kg,65%载荷质量10 987.5 kg,主减速比5.86,车轮滚动半径0.407 m,被测驱动电机性能参数见表1,其中驱动电机3含有两挡变速器,一、二挡速比分别为3.48和1.44。

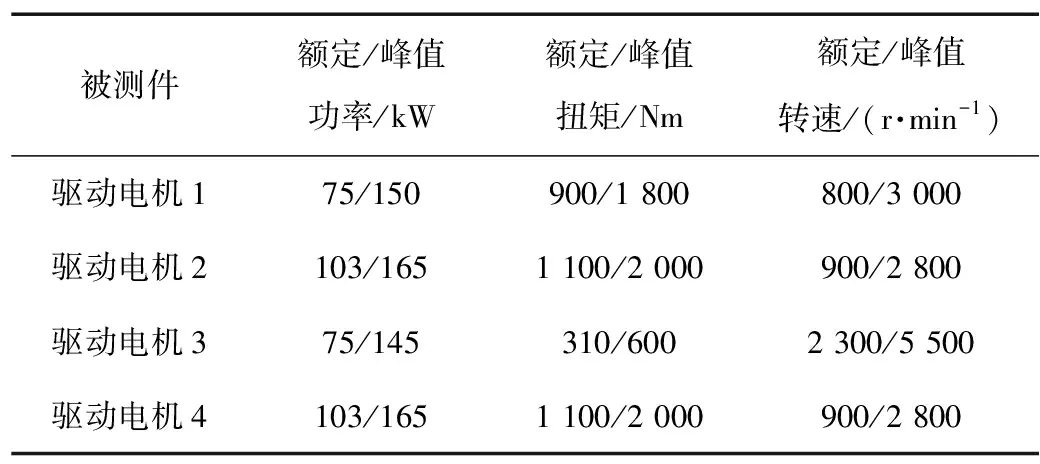

表1 4款驱动电机系统参数

2 测试结果及对比分析

2.1 测试结果

车辆行驶阻力F值的计算见GB/T 18386—2017[7]和参考文献[8],计算得不同载荷对应的车速行驶阻力值见表2。

表2 65%载荷与满载对应车速下的阻力值

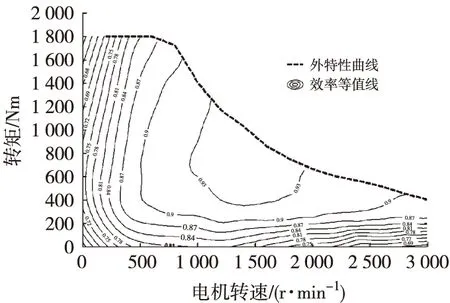

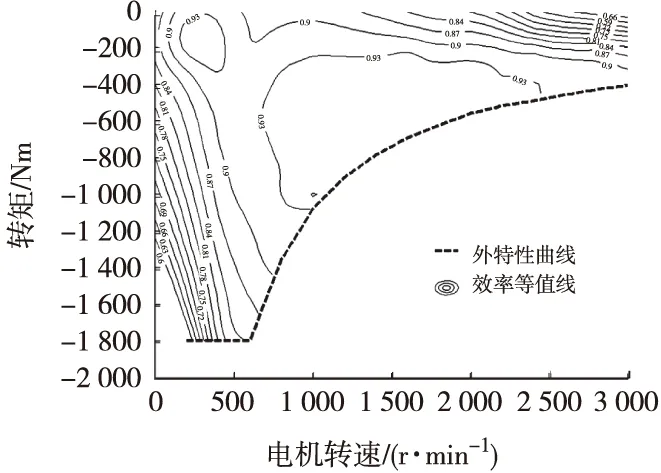

驱动电机系统常规性能测试结果包括:工作电压范围、转矩-转速特性、峰值转矩与峰值功率、最高工作转速、系统最高效率等;模拟整车测试结果包括:车辆爬坡、加速、最高车速以及循环工况等。其中驱动电机系统1的常规性能以及模拟整车的测试结果如图1~图4所示。

图1 驱动电机1的电动效率MAP图

图2 驱动电机1的馈电效率MAP图

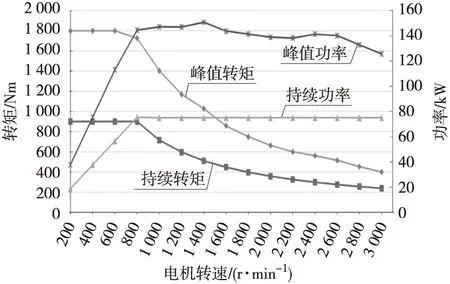

图3 驱动电机1的转矩及功率特性曲线

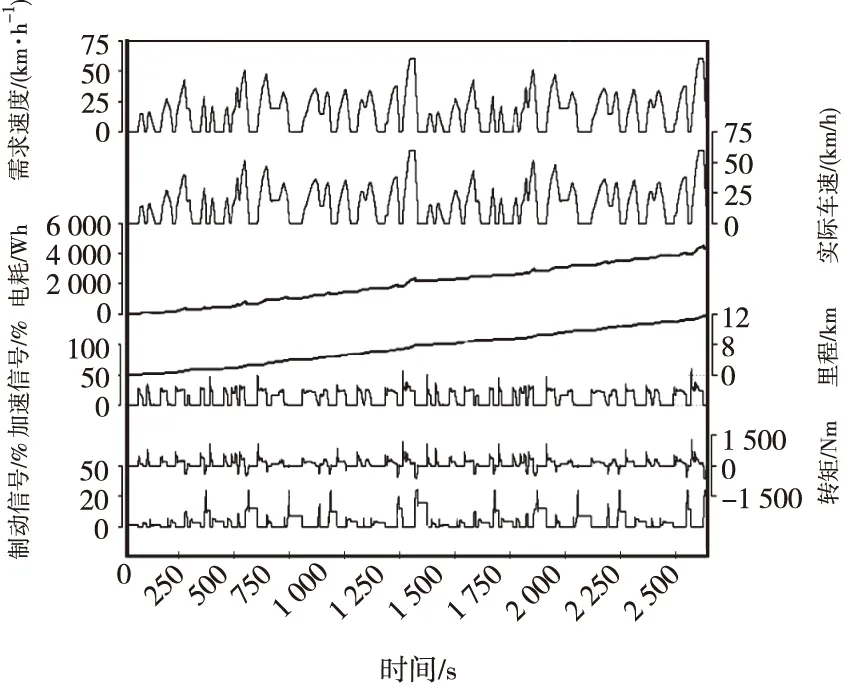

图4 驱动电机1 的CCBC工况测试曲线

2.2 4款驱动电机测试结果分析

2.2.1 常规性能测试结果对比

从4款电机系统的电动效率MAP图(图1)、馈电效率MAP图(图2)和转矩及功率特性曲线(图3)可以看出,电机1、2、3、4的高效区(效率≥80%的区域)占比分别为90.65%、90.65%、83.43%(一挡)/85.98%(二挡)、92.18%,峰值功率分别为150.8 kW、172.3 kW、140.4 kW、154.7 kW,峰值转矩分别为1 800.1 Nm、1 957.8 Nm、1 911.7 Nm、1 961.3 Nm。

由上述峰值转矩、峰值功率数据可以看出,电机2的动力性最好,因为峰值转矩越大,电机低速时的动力性越好;峰值功率越大,电机峰值转矩对应转速范围就越宽,车辆就具有更宽范围的最大动力输出能力。由高效区占比数据可知,电机4的效率特性最好,但实际整车运行时的经济性还需参考模拟整车的测试结果进行评价。

2.2.2 模拟整车测试结果对比

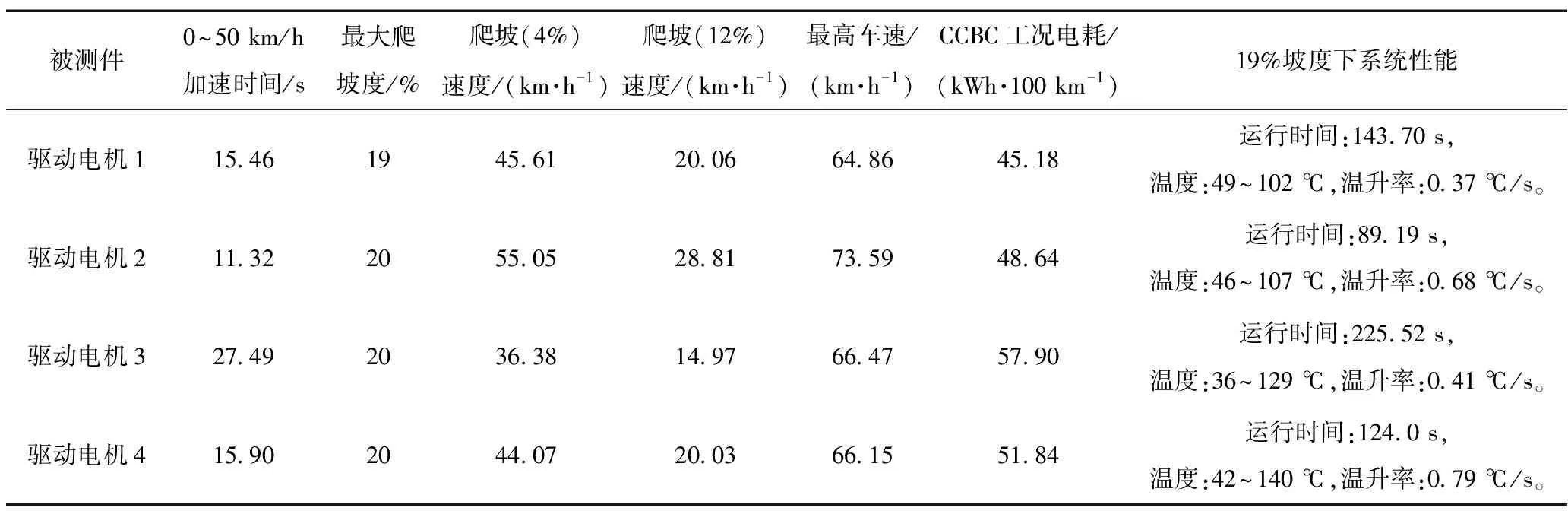

4款驱动电机模拟整车测试结果见表3。

表3 4款驱动电机模拟整车测试结果

注:4款电机模拟整车测试项目参数配置一致,涉及坡度类测试均为满载,其他测试状态均为65%载荷。

从表3可以看出:配置电机2的车辆的综合动力性最好,这与电机常规性能测试结果分析一致。不同的是:电机3常规性能测试的峰值转矩值大于电机1峰值转矩,但是在模拟整车测试中却与此相反,这应与电机3含有的变速器有关。

电机4常规性能测试中电机效率特性最好,但由表3模拟整车的CCBC工况测试结果可以看出:配置电机4的车辆百公里电耗却不是最低的,这种结果与模拟整车测试时加入了整车控制器有一定关系,整车控制器的控制策略会对测试结果产生影响,另外,模拟整车CCBC工况测试的电机运行转速不是均匀分布的,而常规性能测试的高效区占比是对电机转速范围的所有效率值做等权重处理的。

19%坡度下电机2和电机4发热率明显较高,说明这2款电机的损耗或电机水道的设计存在一定缺陷。

综上可知,与电机常规性能测试相比,模拟整车测试结果能够更真实地反映电机装车后的性能;结合电机常规性能测试与模拟整车可以作出评价:配置电机1的车辆整车经济性最好,配置电机2的车辆整车动力性最好。

2.3 驱动电机优化建议

通过对该4款驱动电机的常规性能和装车模拟测试结果的对比分析,提出以下优化建议:

1)合理设置保护策略。驱动电机3、4峰值功率及转矩输出不达标,与其硬件限制、电控保护策略不合理存在一定关系[9],建议厂家在电机系统制造时不仅要保证硬件质量,还要结合车辆运行环境设置合理的保护策略。

2)结合电机优化整车控制系统。驱动电机4高效区占比在测试电机中最优,但其在工况测试中的电耗表现并不出色,建议通过优化与该驱动电机匹配的整车控制策略,进一步提高整车经济性。

3)优化电机散热结构。电机2、电机4温升较快,说明驱动电机内部设置的冷却水道未能及时有效地把热量带出,影响驱动电机输出性能[10],建议优化水道结构,保证合理的冷却液流量和接触热阻,实现更均匀的温度分布,以达到较好的冷却效果。

3 结束语

利用综合台架结合模拟整车的测试方法,对同级纯电动客车用驱动电机序列的性能进行横向对比,可为纯电动客车用驱动电机的选型、匹配及优化研究提供理论参考和科学依据。