模块化设计方法在商用客车设计中的应用

2020-06-23郭伟年

郭伟年

(北京祥龙博瑞汽车服务(集团)有限公司, 北京 100028)

模块化设计是指设计时把产品分成多个独立的功能模块,通过各个功能模块的不同组合,形成不同的产品。与乘用车及商用货车相比,商用客车属于小批量、多品种、定制化程度更高的一类产品,模块化设计的理念和方法是解决商用客车品种、规格多样化与设计周期、成本之间矛盾的有效手段。本文从商用客车产品的总体构思、模块系统构建、具体模块设计、模块优化等方面介绍模块化设计的方法及应用。

1 商用客车模块设计总体规划构思

模块化设计不是针对某个孤立的产品,而是整个系列产品的设计,因此商用客车产品模块化设计工作首先要从产品的总体规划入手,根据客车产品系列的定位和目标客户的要求,构建符合产品需求的车辆型谱,描述不同车辆产品在尺寸、特性、功能、用途上的布局,形成对产品各项基本要求的规划。然后再进行系列产品的模块划分,形成产品模块系统。最后通过模块系统的不同模块来构建不同的产品[1]。通过模块划分,构建一个模块系统,实现各模块的不同组合,是商用客车模块化设计的基本方法。

1.1 构建产品模块系统

在构建的车辆型谱基础上,通过模块划分,将不同产品不同功能的结构划分成特定的功能模块,并组成车辆功能模块系统[2]。通过模块系统中不同功能模块的组合,形成产品系列型谱中的相应产品。构建客车产品模块系统主要从以下两方面考虑:

1) 从功能考虑构建模块系统。功能性是模块的最基本特性,因此首先从功能入手来考虑车辆模块的划分[3]。以常规的后置发动机客车底盘为例,整个底盘根据功能的不同可以划分为5个模块,分别为前驾驶模块、前轴模块、后桥模块、中间梁模块、动力总成模块[4-5],前驾驶模块通过不同的驾驶位置和地板高度,前轴模块和后桥模块通过不同的轴、桥、悬架系统的搭配,中间梁模块通过不同的地板、行李舱高度和长度,动力总成模块通过不同的发动机及变速器,均可以形成具有特定功能和参数的功能模块,这些不同的功能模块可以组成由数十个功能模块共同构成的底盘模块系统合集。

2) 从生产工艺和生产条件考虑模块构建。除模块功能特性外,产品生产工艺和生产条件也影响产品模块的划分。对于客车而言,车身结构的生产依赖各种骨架组焊胎具,因此模块化车身的设计也要依赖能够实现模块化生产的工装胎具。客车车身的侧围及顶棚是车身结构中的大尺寸部件,早期的车身骨架组焊胎具是固定式胎具,每种胎具只负责生产一种产品。随着模块化设计的普及,利用能够灵活组合的子母式组焊胎具,通过不同子胎具的组合,可以实现产品生产与模块化设计的融合,实现对车身大尺寸结构进一步的模块划分。

通过综合运用两种模块划分方式进行产品的模块划分,可以搭建成一个由功能模块构成的模块系统,通过明确各模块的功能要求、主要参数和工艺要求,完成整个产品模块系统的构建[6-7]。

1.2 具体模块的设计

完成模块系统构建后,根据各模块功能要求、主要参数和工艺要求,展开具体模块的设计。

1) 模块设计原则。在进行具体模块设计时,应充分考虑各模块的标准化、通用化、系列化[8]。在设计中考虑模块间的连接要求、功能传递要求和模块互换要求,形成标准化的模块接口。各模块接口的尺寸、位置、接口形式都应遵循标准化原则,以实现模块之间的互换。对于较大型的模块结构,也可以在大模块中进一步嵌套分模块子结构,灵活地应用模块化设计原则。

2) 模块参数复核。具体模块结构完成设计后,要与产品总体设计参数、其他模块设计参数以及生产工艺要求进行复核,比如对不同模块组合后的整体尺寸及结构进行复核,检查是否存在尺寸偏差和结构干涉;检查各模块对应的接口参数是否一致等。最终核准确定整个模块化系统的功能要求、主要参数和工艺要求,并形成该模块产品的设计和工艺标准。

3) 模块的优化。模块化设计是一个演进的过程,需要根据客户对产品的要求不断完善模块的功能;依据标准化、系列化的要求不断改进结构;根据新技术新工艺的应用不断提高模块的各项性能。模块优化不仅是对单一部件、总成和模块的优化,而且需要考虑整个系统。虽然模块化的改进更多的仅会在一部分模块中进行,但每个模块的优化都需要符合之前整个系统设定的参数和工艺要求。

2 模块化设计的实际应用

应用模块化设计方法对一款覆盖9~14 m长的城市客车产品进行设计,最终取得3款模块化城市客车的实际产品。

2.1 系列产品总体参数的确定

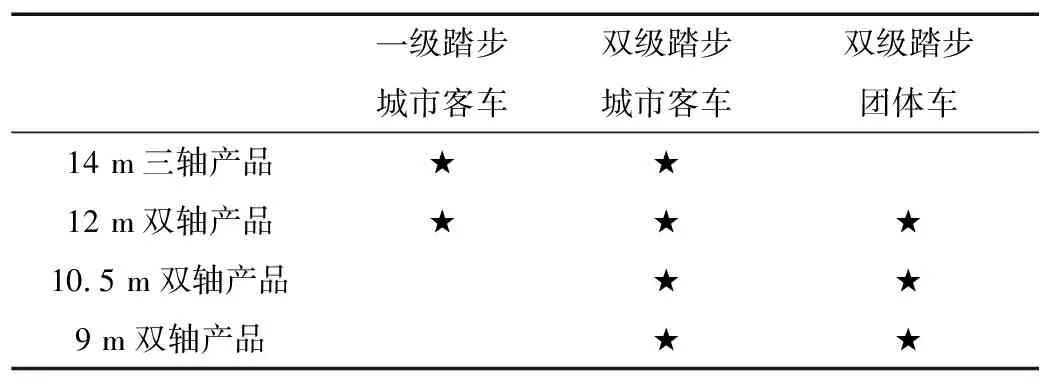

首先依据客户对产品的尺寸、功能、载客量、动力总成等要求,进行系列车型总体规划,明确产品系列型谱,见表1。

表1 车型型谱

2.2 系列产品模块系统构建

依据模块功能和生产组织的特点,考虑本次公交系列产品底盘为外购的情况,将整车划分为车身和底盘两个主模块,将底盘整体视为一个模块结构。本次设计的主要对象是车身的模块化设计及生产。

按产品模块划分方法,对车身模块进行划分:

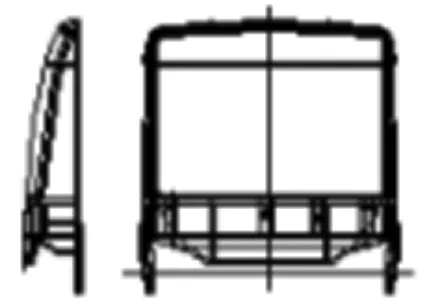

1) 根据功能对车身进行模块划分。车身由前、后、左、右、顶、底6个结构框架构成,因此车身可以按功能划分为前围、后围、左侧围、右侧围、顶棚、地板6个模块。除了前、后围模块(如图1中(a)、(e)所示)尺寸较小外,其余4个模块的整体尺寸都较大,如果每种车型制作一组生产组焊胎具,胎具数量过多,场地无法满足要求,因此针对整体尺寸较大的左、右、顶、底4个模块,依据生产条件进一步进行模块划分。

2) 根据生产条件对车身模块进一步划分。分析左、右、顶、底4部分结构,矩形钢管形成的框架在一些位置多会形成贯穿左、右、顶、底的环形。侧围因有门窗结构,可将侧围依据门窗分割成较大的间隔。因此从统一门窗尺寸规格入手吗,对左、右、顶、底4部分进一步进行模块划分。

通过对车型系列侧围长度尺寸,乘客门宽度尺寸,驾驶员驾驶空间尺寸,乘客座椅横向和纵向排列尺寸,底盘前后悬架及轮胎尺寸等综合分析,提炼出1 000 mm、1 350 mm、1 500 mm 3个尺寸,通过这3个尺寸的组合,可以满足不同品种车型在侧围、乘客门、车窗及底盘结构的尺寸要求,最终由这3个尺寸形成了2个车窗模块、2个轮区模块和3个乘客门模块构成的7种车身模块(如图1中(b)、(c)、(d)所示)[9]。通过这7个拥有固定尺寸的环形模块的不同组合,可以形成产品系列中各个规格的产品。

通过将车身由不同长度尺寸的整体结构,变为几个固定尺寸组成的模块结构,就解决了产品品种多和生产胎模具数量之间的矛盾,通过采用子母胎具,使用固定的母胎具,配合3种固定尺寸的子胎具的不同组合,实现了多品种车辆的生产。

3) 构建车身模块系统。将上述车身左、右、顶、底结构进一步划分后的模块,再与已划分完成的前、后围模块一起,形成了9个标准的车身模块(如图1中(a)~(e)所示),初步完成构建车身模块系统[10]。

(a) 前围模块 (b) 乘客门模块 (c) 轮区模块 (d) 车窗模块 (e) 后围模块

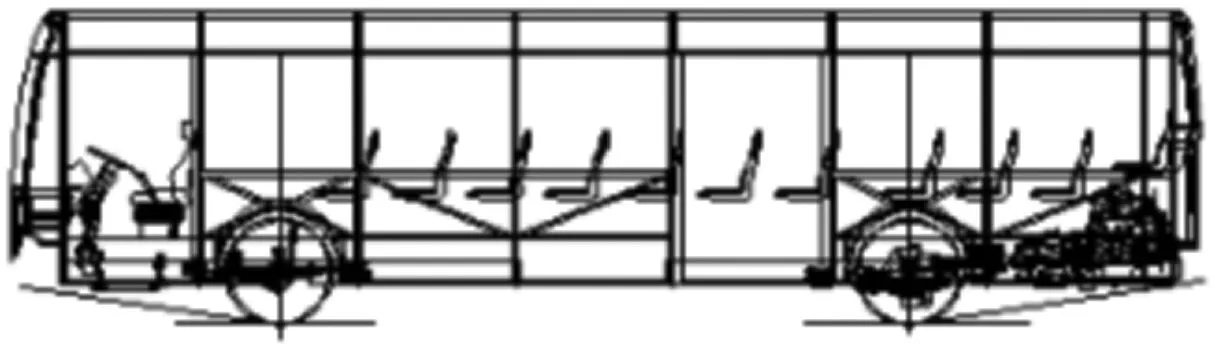

(f) 不同模块组合出的10 m车型 (g) 不同模块组合出的9 m车型

(h) 不同模块组合出的11 m车型 (i) 不同模块组合出的12 m车型

图1 公交产品的模块构成及产品组合

构建完车身的模块系统后,就可以使用模块系统中的不同模块组合形成产品系列中的各个产品(如图1中(f)~(i)所示),并且需要对模块组合后的产品进行校验。在本系列产品的模块校验中,发现模块组合后的车身后悬尺寸不能满足底盘后悬要求,需要通过调整车身后围模块结构来满足底盘尺寸的要求(如图1中(j)所示)。

完成模块校验工作后,就可以将各模块技术参数要求汇总编制,至此整个模块系统的构建工作基本结束,可以转入模块具体设计工作,此文不再累述。

2.3 模块化公交产品的生产工艺调整

为适应不同模块组合后的多种尺寸产品,对左右侧围及顶棚骨架组焊胎具进行了调整,使用子母胎结构,将子胎具按车身单模块结构进行设置,不同的车辆模块组合对应不同的子胎具组合进行生产,从而实现模块设计、模块生产的产品生产模式。

2.4 模块设计与传统设计的比较优势

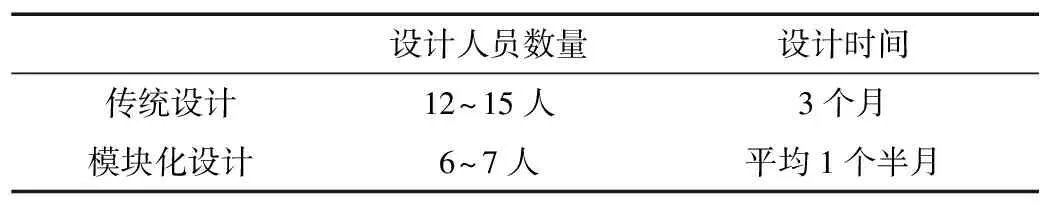

1)提升设计效率。模块化的设计可以更多采用并行的方式开展设计工作。在确定完产品系列方案后,各模块设计可以同期展开,提升了设计效率。相关数据见表2。

表2 模块设计效率提升效果

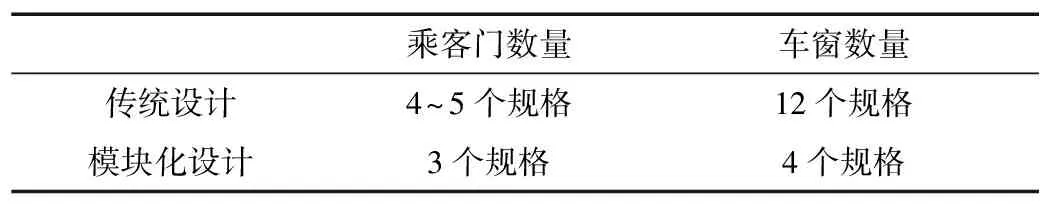

2) 提升产品标准化和系列化水平。模块化设计提高了产品的标准化和系列化水平,减少了产品零部件的总量。在车身骨架零件品种方面,采用模块化设计的车身较传统方式车身部件品种总量减少40%左右,零件数量也减少40%左右,提升效果见表3。

表3 模块设计标准化提升效果

3) 提升生产效率及质量。模块化产品的生产可以采用功能模块单独制造,最后在总装线进行快速合装的方式进行生产,提升了产品的生产效率。经粗略估算,采用模块化生产后,车身车间的生产效率提升了30%左右。

3 结束语

模块化设计方法可以很好地在商用客车产品的设计和生产中应用,可以满足客车产品对小批量多品种的需求,并通过模块化的设计方法使产品的设计效率、产品标准化水平、产品生产效率和质量得以提升。相信在客车产品设计和制造领域,模块化设计将有更大的发展空间。