基于HyperWorks的轻型客车结构轻量化设计

2020-06-23曾锋

曾 锋

(厦门金龙旅行车有限公司,福建 厦门 361006)

汽车轻量化是实现节能减排的重要措施之一[1]。应用CAE进行汽车结构优化,可以在保证结构强度和耐久性的同时使零部件薄壁化、小型化以及对整车结构进行合理改进,从而最大限度地减轻整备质量。CAE拓扑优化、尺寸优化等技术已成功应用于大客车骨架设计,对于提升整车刚强度和轻量化性能等起到了重要作用[1-5]。

本文借助HyperWorks软件平台对某6 m电动城市客车综合使用拓扑优化、尺寸优化、形貌优化技术,使该车白车身减重200 kg,并且创造性地采用“钣金件+方钢”混搭式的白车身结构方案,为客车轻量化设计提供一种新的思路。

1 结构轻量化技术简介

1.1 拓扑优化技术

拓扑优化是指在指定的设计空间范围寻找材料的最佳分布,从而使结构某种性能指标能在满足特定的约束条件下达到最优。工程实践中拓扑优化常用变密度法,HyperWorks软件采用的SIMP模型就是一种变密度算法。它利用SIMP插值方法作为材料模型,用凸规划法中的移动渐近线法作为优化算法,同时采用下限约束方法和周长约束方法控制数值不稳定现象[2]。

拓扑优化的数学模型如下[6]:

min:C(x)=UTKU

(1)

(2)

式中:目标函数C(x)为结构的柔度,x为单元相对密度;xj表示第j个单元的相对密度;N为单元总数;U表示结构的位移向量;K表示结构的刚度矩阵;V为整个设计域的目标体积;Vjxj是优化后的第j个单元体积,设第j个单元的初始单元密度为ρ0,则优化后的单元密度ρj=ρ0·xj。

设K0是结构初始刚度矩阵,则优化后刚度矩阵Kj=(x)pK0,式中p为惩罚权因子,选择惩罚权因子的目的是通过设定p>1,对中间单元相对密度项进行惩罚,以尽量减少结构中间密度单元的数目,使结构单元相对密度尽可能为0或1,从而用连续优化设计方法来近似离散优化设计。

1.2 尺寸优化技术

客车的尺寸优化通常是以方钢管的壁厚作为设计变量,以满足刚度、强度指标作为约束条件,以质量最小作为目标函数。其数学表达式为:

Find:x=[x1,x2,…,xn]

(3)

Min:M(x)=V(x)·ρ

(4)

S.t.:dmax(x)≤[d],σmax(x)≤[σ]

(5)

式中:x为优化变量;M(x)为总质量;V(x)为体积;ρ为材料密度;dmax和σmax分别为最大厚度和最大应力。

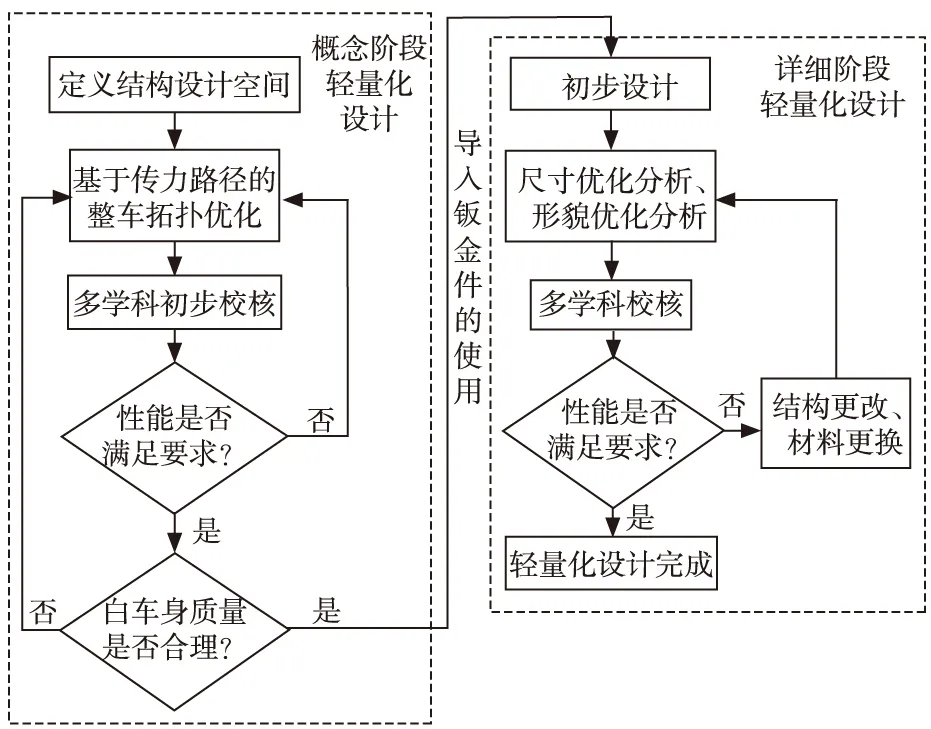

HyperWorks/Optistruct模块中的尺寸优化近似模型是采用可行方向法所建立的,而其优化问题的求解是采用局部逼近的方法[7],其优化流程如图1所示。

图1 尺寸优化流程图

1.3 形貌优化技术

形貌优化是形状优化的一种,它通过设定壳单元节点在其法向的移动量,不断调整有限元网格模型的结构形状直至获得满足设计目标最优的移动节点区域的最佳组合。其实现过程和薄壁钣金件加强筋的设计过程十分相似,因此薄壁钣金件的加强筋优化是形貌优化的一个重要应用[8-10]。

其优化流程为:①对最初设计模型进行网格划分、施加边界条件;②定义优化设计目标(如柔度最小化等)及约束条件(如加强筋高度、角度等);③定义可起筋区域;④通过Optistruct求解器得出加强筋方案。

由于通过形貌优化获得的加强筋方案通常都是最优的,若仍不能满足设计要求,则表明仅通过布置加强筋无法满足设计要求,必须更改最初设计。这种设计思路大大压缩了传统设计中花费在不断改善加强筋布置上的设计时间,优化了设计流程。

2 轻量化设计方案及效果

2.1 总体优化技术路线

某6 m纯电动客车原始设计方案采用了传统客车的“鸟笼式”骨架结构,整车白车身均由方钢管焊接而成,为低入口一级踏步结构状态,如图2(a)所示。

该车总体优化技术路线如下:

1) 通过整车受力分析,找到可进行优化设计的空间。

2) 在外观、总布置不变动的前提下,利用拓扑优化技术,找到结构型材最合理的分布状态。

3) 取消部分方钢管结构,用钣金件代替;并对钣金结构进行形貌优化分析,设计加强筋。

4) 综合利用尺寸优化技术,在整车级别上进行两轮以上的结构优化计算。

5) 进一步简化次要结构。

总体优化流程图如图3所示。

图3 优化流程图

2.2 优化措施

基于上述总体路线,在HyperWorks平台各模块优化功能辅助下,实施以下优化措施。

1) 中段地板优化。 形貌优化技术在中段地板钣金件设计中得以充分应用。将中段地板骨架的结构柔度最小化作为目标函数,定义单元节点的位移(一种节点位移分布即对应一种加强筋的形状)作为设计变量,约束加强筋角度为60°和高度2 mm,设置节点位移方向为单元法向。起筋优化结果如图4(a)所示。

中段地板骨架原为若干根横向和纵向的方钢管焊接而成,优化后的方案把这些横梁、纵梁取消,用钣金件加强筋替代,并设计成整体的钣金冲压件,如图4(b)所示。这种方案不仅可以提升刚度,而且使得原始地板骨架上铺设的木地板可以全部取消,大大减轻了重量。

(a) 起筋形貌优化 (b) 中段地板优化设计方案

图4 基于形貌优化技术的中段地板骨架设计

优化后中段地板结构(包含木地板)相比原始结构减重约50 kg。

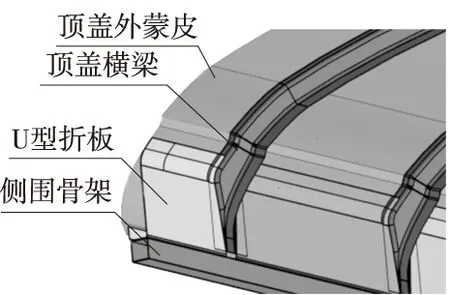

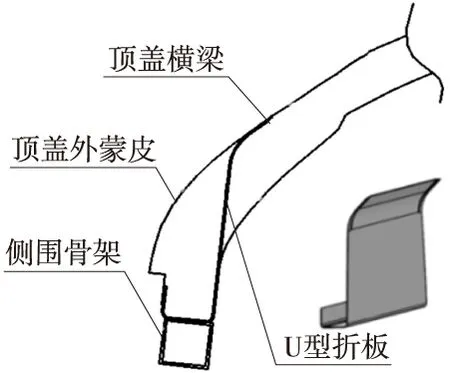

2)顶盖结构优化。新型顶盖优化了传统的结构设计方法,将顶弧梁替换为冲压件,并且取消了大量纵梁。由于顶盖边纵梁的取消,顶盖骨架与侧围骨架的搭接就变成了较为棘手的问题(侧围骨架仍然采用传统的方钢管焊接而成)。为实现钣金件与方钢的混搭,开发出了U型折板,将顶盖外钣金件、顶弧杆冲压件以及侧围骨架进行过渡接合(如图5所示),这种方法是实现方钢骨架结构和钣金结构混搭的关键。顶盖骨架相比原始状态减重约45 kg。

(a) 顶盖结构 (b) 利用U型折板过渡连接

图5 顶盖结构优化设计方案

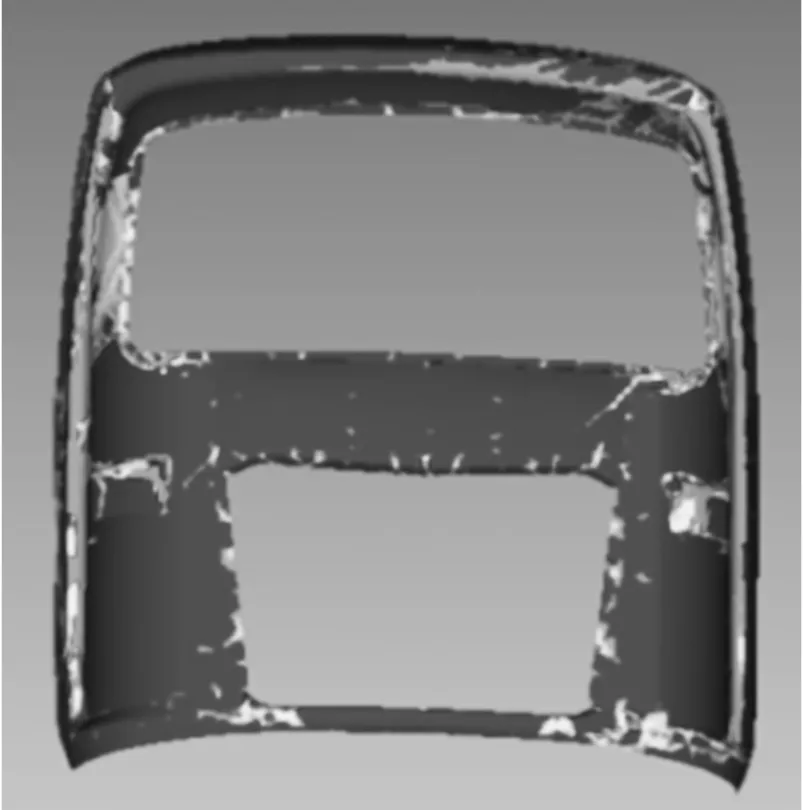

3)后围结构优化。新型后围结构完全取消了各类直梁件和弧梁件,采用内钣金件来代替原有的后围骨架。后围内钣金件的设计是借助Optistruct的拓扑优化计算结果正向开发而来的,以单元相对密度作为设计变量,将优化前后的体积比低于0.5作为约束条件,以柔度最小化为目标函数进行优化计算。如图6所示,浅色区域为拓扑优化计算结果中相对密度低的区域,说明该区域对整车刚度强度影响非常小,可以开较大的减重孔,尽可能地减少冗余质量。

后围内钣金件边缘设计成折弯形状,可以和侧围末立柱贴合,并可以很容易地用焊接的方式固定。优化后的后围骨架整体减重约15 kg。

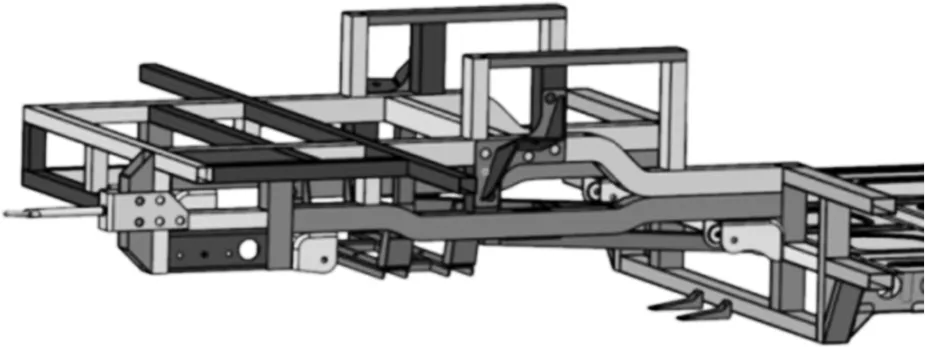

4)车架结构优化。原始的车架采用很强的大矩形管作为主要的承力结构,这也是客车行业比较常规的设计方案,但是这种设计通常会比较冗余。经过一系列的拓扑优化计算,取消了大梁结构,改为小截面的方钢管焊接。在拓扑优化的基础上再进行尺寸优化,定义方钢厚度作为设计变量(进行离散化设定),定义加权柔度为目标函数,同时定义2个约束:应力上限为345 MPa,优化前后质量比上限为0.8。优化后的车架结构如图7所示,计算表明该结构能够更好地分散受力,并且相对于原始结构重量减少了60 kg。

图7 优化后车架结构

5)最终优化结果。最终定型的整车结构方案(如图2(b)所示)相比原始方案减重约200 kg,轻量化成果显著。同时CAE计算显示,该优化设计方案的整车结构强度和刚度不弱于原始结构。

3 结束语

对于6 m左右长度段的客车,一方面传统客车生产商大多采用骨架结构法[11-13],另一方面乘用车厂转型涉猎小中型客车市场时大多采用全车钣金车身和大梁式结构。本文所采用全承载车架和“钣金+方钢”混搭式的车身结构,在国内行业中是第一次施行,这种方案为后续小型客车轻量化设计提供了新的思路。