基于模块化装配的某型直升机部装线策划

2020-06-22刘胜孔垂峰熊俊

◎刘胜 孔垂峰 熊俊

一、概述

飞机装配是根据尺寸协调原则,采用装配工装、工具、设备等将飞机零件依据设计图样和技术要求,按规定的装配流程进行定位、组合、连接形成更高一级装配件或整机的过程。如只考虑成本的因素,单架生产或少量生产一般尽量减少工装品种,采用人工装配方法。而大批量生产的飞机装配实现低成本则需要尽量增加平面化作业,提升标准化作业,缩减单架机生产周期。综合考虑装配质量、装配成本和装配效率,不断改进飞机装配方式,提高飞机装配技术水平是现代飞机制造的必然趋势。

与民航大型客机的装配方式相比,直升机机身外形变化较大,采用统一的数字化装配技术难度大;机身结构尺寸相对较小,布置数字化调整、定位工装空间小,对数字化设备的集成度要求较高;直升机制造存在多品种、小批量的特点,装配过程更改频繁。因此直升机装配不能直接采用民航大型客机的装配思路,应充分考虑直升机装配的特点和需求,采用模块化装配的思路进行直升机部装生产线的策划。

二、基于模块化装配的直升机部装线策划

直升机部装生产线是根据产品数据和工艺方案,将直升机从零件装配成组件、部件,并最终形成机身结构的装配线。直升机部装生产线由不同装配站位串联、并联组成,每个站位包含不同的装配单元。装配单元由装配和加工两部分工作组成,装配工作包括产品的定位、夹紧、调姿、检测、分解、再定位等工序;加工工作包括产品的制孔、锪窝、涂胶、连接等工序。

直升机部装生产线一般包括:厂房、装配工装、加工设备、测量设备、工作梯台、运输设备、能源设施等。直升机部装生产线规划的主要内容包括如下方面:

A.依据直升机产品数据制定满足质量、产能、成本等要求的机身结构装配方案;

B.规划组件装配工装、部件装配工装、总装配工装、架外工装、临时放置架的结构形式和结构尺寸;

C.根据装配站位技术要求,规划加工设备的品种、形式;

D.根据装配站位要求和工装、设备特点,规划工作梯台的结构形式和移动方案;

E.根据移动方案和接口形式,规划移动车的形式;

F.依据装配方案,规划厂房尺寸、吊车参数、通道宽度、跨数与跨宽,地面平整度、地面承载力、物流大门等要求;

G.综合考虑厂房、装配工装、制孔设备、工作梯台、移动运输车等方案,规划能源布局方案,包括:压缩空气设施、吸尘设施、配电设施、弱电设施等。

1.直升机机身结构组成。

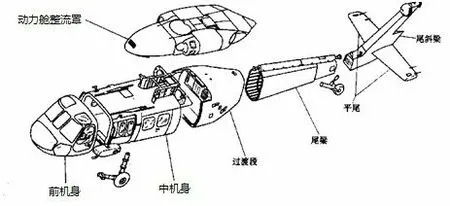

直升机机身结构一般由前机身(包含座舱罩)、中机身、过渡段、尾部结构(由尾梁和尾斜梁组成)、平尾、动力舱整流罩、其它整流罩及口盖组成。图1 为美国UH—60A 直升机结构示意图。

图1UH-60A 直升机结构简图

2.直升机部装方案。

(1)装配基准的选择。

飞机的部装方案设计首先要依据飞机的特点确定装配基准及装配流程。在选择定位基准和装配基准时应遵循以下四个原则:

①装配基准与设计基准统一的原则。

②装配定位基准与零件加工基准统一的原则。

③装配基准与定位基准重合的原则。

④基准不变原则。

依据直升机特点,直升机的主要性能和飞行安全主要取决于升力系统、传动系统、动力系统以及飞控系统,这些系统的制造准确度必须保证。所以优先考虑这些关键系统的安装接口作为直升机机身结构装配的首要定位基准。机身结构首要定位基准如下:

A.主机身定位基准:主减速器安装接口、发动机安装接口、机身与尾梁对接接口、起落架安装接口、短翼安装接口

B.尾段定位基准:机身与尾梁对接接口、起落架安装接口、中部减速器安装接口、尾部减速器安装接口

首要基准确定后,依据定位基准和装配基准选择原则,可以采用主要的框、梁作为第二、第三基准,即装配基准以骨架为基准。通过装配工装定位框、梁,装配形成骨架,蒙皮贴合骨架定位铆接,整个装配过程实现装配基准由零件向组件、部件、大部件对接进行基准传递,装配误差由机身内部向外部积累。基准传递还应考虑装配过程总的定位基准和定位方式,各零部件之间的约束关系,各零部件与型架之间的关系,基准对下一级装配过程中的影响。为了减少直升机装配误差积累,应在直升机研制产品设计、工艺设计高度并行阶段,尽量统一产品设计基准、制造基准、装配基准和检测基准,并依据产品连接结构、零件类型特点,确定合理的设计补偿和工艺补偿。

(2)直升机部装典型工艺流程。

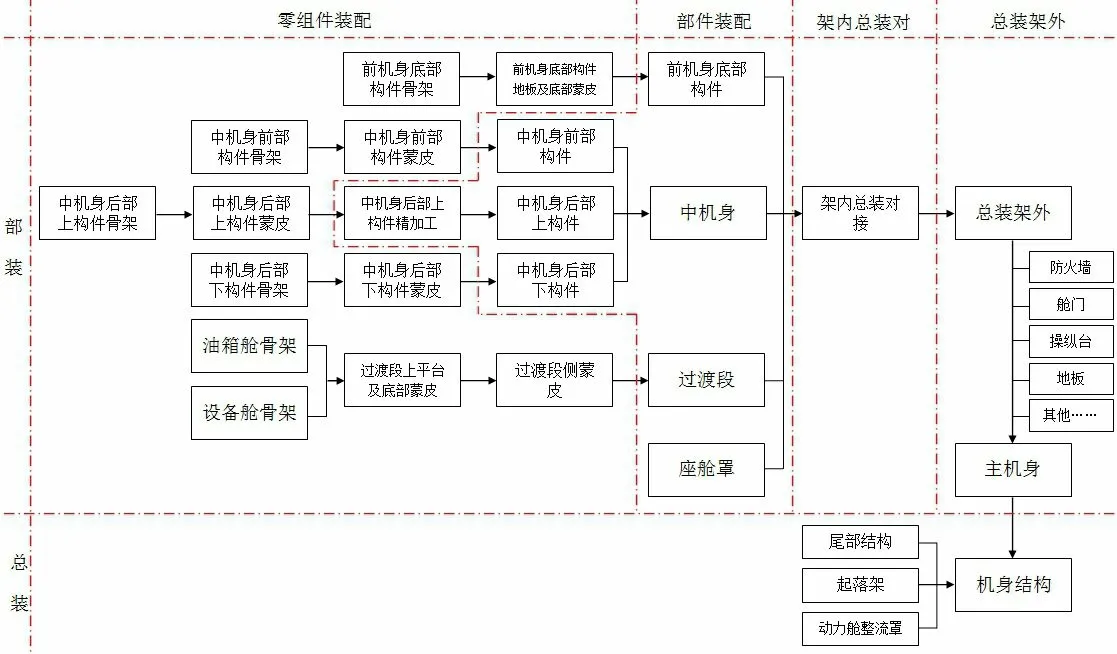

直升机部装典型工艺流程,一般分为组件装配、部件装配、架内总装对接、总装架外以及大部件对接,如图2 所示(按国内直升机制造厂常规工艺分工,前四部分为部装工作内容)。其中,前机身装配、中机身装配、过渡段装配及座舱罩装配为并行工序,架内总装对接及总装架外为串行工序。

图2 直升机部装装配流程图

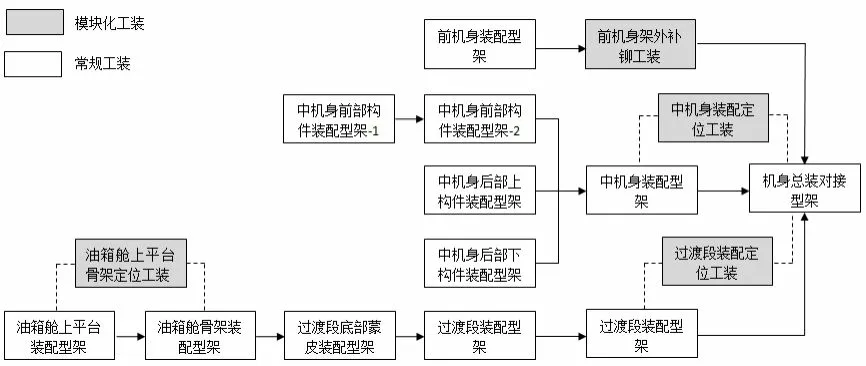

(3)模块化装配单元的确定。

基于模块化装配的部装线策划,是在传统产品模块化的基础上,基于飞机产品弱刚性的特点,依据工装定位、夹紧、保形的需要,将装配工装进行模块化的设计、制造,并随产品实现不同装配站位间的转移,使产品从组件向部件装配、各部件对接的转移过程避免工装拆卸和产品二次定位,通过模块化工装随产品移动,实现产品快速的站位转移、减少应力释放环节提升产品准确度,减少产品二次定位的误差积累环节,提升产品装配精度。所以直升机研制应在工艺策划阶段,充分考虑研制阶段和批产阶段的不同要求,以实现研制阶段和小批生产的顺利过渡为目标,在保证产品模块化制造的同时,进行装配工装的模块化设计、制造和应用。模块化装配单元的确定主要依据以下原则确定:

A.装配单元为设计分离面或工艺分离面,结构刚性较弱,应力释放结构变形较大,二次定位难度大。

B.装配单元内包含重要的系统接口,需要在整个机身结构装配过程中保证接口的准确度。

C.产品及装配工装结构适合模块化工装设计,可通过吊车、AGV 车等移动方式依靠快速定位器进行准确、快速的站位转移。

图3 某型机模块化装配单元

(4)配套设备的选择。

现代飞机专用数字化自动加工设备已经普遍应用在大型客机装配线,在进行新的直升机部装线规划时,从产品质量提升,生产效率提高及工艺稳定性的角度出发可以适当选择适合直升机装配特点,技术成熟度高的数字化、自动化设备进行直升机部装工作,主要从以下方面考虑:

A. 选用的设备可有效提高产品质量、生产效率及工艺稳定性;

B.选用的设备技术成熟度高,质量稳定性好;

C. 选用的设备可较好的适应直升机结构特点,较好的与工装、梯台结合;

D.选用的设备具备较好的通用性,具有一定拓展应用空间。

3.工作梯台规划。

工作梯台广泛应用于飞机产品的装配、测量、制孔、连接、检验等过程,一般都是围绕产品和装配工装四周进行布置,是工人工作可达性和方便性所必须的辅助装置。工作梯台可分移动式平台和固定式平台两种,为了便于模块化设计和移动,采用可移动式工作平台。

可移动式工作梯台进行模块化设计,应用时根据需要进行组合,避让时可拆成小模块移开。模块化的工作梯台,不仅制造工艺性好,也避免了大尺寸结构的焊接,使用工艺性也得到提升。

可移动工作梯台的形式与可移动装配工装一样,有多种形式。依据工作梯台的尺寸、重量合理规划移动方式,可选择人工手动移动、专用自动移动、通用设备移动方式等。

4.部装线工艺布局。

部装线工艺布局应充分考虑机身结构的装配流程,综合考虑研制阶段、批产阶段的产能规划,按站位管理模式进行生产线的整体工艺布局,并遵守以下原则进行:

A.工艺布置应符合工艺分工原则,与生产对象、生产批量相适应,尽量缩短工序周转路线。

B.工艺布置时,要进行生产流程分析,按生产流程将厂房整体进行功能分区,合理规划功能区生产面积,最大化的利用厂房空间。

C.适应厂房内外运输要求,线路短捷顺直,工艺布局合理,物流高效。

D.功能区内按工艺流程要求,进行设备和工装等必备生产资料配置,满足产品上下架、周转以及不同工装、设备同时开工和维护的空间。

E.实行工装、设备定置管理,确保工作环境整洁、安全,工作人员相互之间交流方便,所需要的零件、工装距离工作位置近,工作人员方便休息。

5.配套设施规划.

配套设施包括压缩空气接口、电源接口、网络接口等。传统的装配工装固定不动,这些接口连接好后不会拆卸。采用模块化的工装及工作梯台后,配套设施规划的位置要综合考虑工装、工作梯台移动需求,不同的工作站位应设置配套设施接口,或者依据工装及工作梯台的移动路径进行匹配移动。

6.厂房规划.

厂房规划有两种情况,一是利用现有厂房进行改造,二是按生产线需求新建厂房。前者是在现有厂房的基础上规划相应工艺布局,后者是依据理想的工艺布局进行厂房规划,思路截然不同。不管采用那种形式,厂房规划都要综合考虑厂房尺寸、吊车参数、通道宽度、跨数与跨宽,地面平整度、地面承载力、物流大门、压缩空气设施、配电设施、弱电设施等,主要从以下几方面进行规划:

A.以预期的需求产量以及规划的产能为基础,以实现研制阶段和小批生产的顺利过渡,减少重复投资为目标,在研制阶段整体考虑部装生产线方案,提出工艺分离面、工装品种、加工设备、工作梯台及生产线物流、面积等需求,并依据项目整体规划分阶段实施。

B.充分考虑厂房的设备、设施配置情况,合理规划生产线工艺布局,最大化利用资源,减少项目建设,降低改造费用。

C.合理建设厂房物流大门、物流通道,合理规划零件库房、组件装配、部件装配、架内总装对接及架外区域,合理规划物流方向,缩短周转距离,减少不必要的周转环节和周期。

D.工装、设备、工作梯台布置要考虑产品上、下架及物流空间,在保证安全距离的前提下,尽量减少生产面积占用。

E.在完成厂房的规划后,对厂房、设备、设施、工装、工作梯台等要素进行三维建模,进行生产线运行电子模型推演,验证生产线布置的合理性。

7.生产线运行仿真。

生产线运行仿真是指应用计算机技术,结合部件装配的工艺流程、制造资源等信息,建立生产线仿真模型。模型包括工艺装备、物流设备、暂存区、检测设备等实体模型和实际生产中的工艺流程、人员操作情况、设备运行状况及各类生产决策数据等逻辑模型。对装配线进行定量仿真分析,判断生产线的瓶颈、生产能力、故障分析等指标,验证装配线是否满足产能需求,然后根据这些数据对工装数量、线边缓存进行优化。

8.实际效果评估。

直升机部装生产线最终需要通过实际生产进行效果评估,评估分为两个阶段进行:

(1)功能验证阶段

在生产线建成投入使用后,通过2-3 架机进行生产线的功能验证并依据实际使用情况进行功能优化和完善。

(2)产能验证阶段

在完成功能验证后,需要通过一定架次的批量生产,验证生产线的产能规划是否达到要求,识别生产线产能制约环节,并制定改进措施,以确保生产线产能需求。

三、结论

基于模块化装配的直升机部装线策划是基于现代化直升机产品设计、工艺设计及装配技术基础,以精益化管理为目标,考虑型号研制及批产的顺利过渡连接,采用模块化装配的设计思路,统筹规划工艺流程、装配基准、装配单元、协调方案、工艺布局及相应的工作梯台及配套设施。通过模块化装配的部装线建设,可优化工艺流程,提高生产效率,提升产品质量,减少工艺布局面积,提升设备利用率,有效的缩短生产周期,提升生产线效能。