滚筒采煤机牵引部销轨轮强度的分析与优化

2020-06-22常晨雨

常晨雨

(山西西山煤电集团 屯兰矿,山西 太原 030206)

0 引言

随着我国煤矿综采设备设计和制造能力的快速发展,综采核心设备双滚筒采煤机已广泛应用于各大煤矿,其采高调整范围大、截割效率高,可适应各种复杂地质条件下的高效煤炭开采。除负责煤岩切割的截割部外,牵引部是采煤机的另一核心功能单元。

牵引部位于采煤机采空区一侧,在采煤机长度方向分为前后两部分。在牵引部作用下,采煤机在纵向截割煤岩的同时产生横向切割运动。目前常见的牵引形式包括销轨式、链轨式等,其中,采用销轨式牵引的牵引力大、运动平稳、制造难度低,因此被广泛采用。但井下作业条件恶劣,尤其是综采工作面,一方面,截割过程对机械设备的冲击、振动比较明显,另一方面,机械接触位置容易出现粉尘、矸石等异物,且金属零部件承受着高湿度、腐蚀性介质的破坏作用,因此牵引部的零部件易发生损坏,造成设备停机,严重影响煤矿的安全高效生产。

销轨轮是牵引部的重要组成零件,其齿面所受载荷大、啮合环境差,为提高销轨轮的强度和使用寿命,保障采煤机的稳定运行,本文利用ABAQUS有限元分析软件对销轨轮的强度进行分析和优化[1-3]。

1 销轨轮装配与工作特点

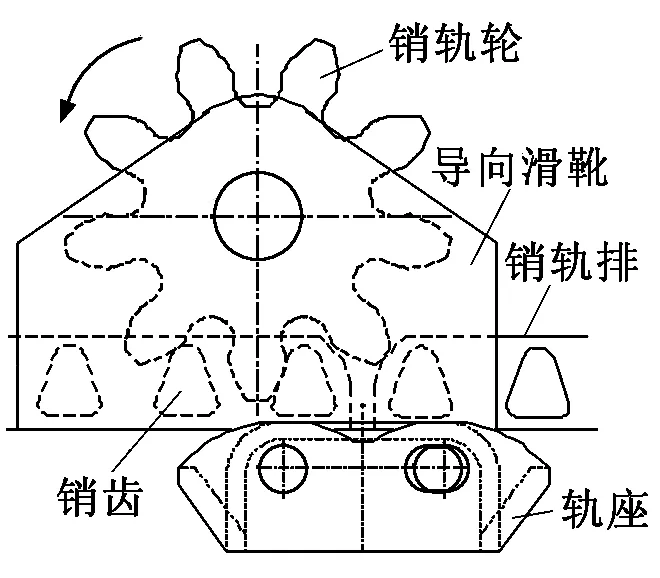

图1为销轨轮的安装示意图。轨座等间隔焊接在中部槽的挡板槽帮上,两轨座之间安装一根销轨排,从而在刮板输送机采空区侧形成销轨轨道;销轨轮安装于导向滑靴内,在电机和齿轮驱动下发生转动,并与销轨排上的销齿啮合,驱动采煤机沿刮板输送机的铺设方向不断移动。

采煤机自重主要由导向滑靴和支撑滑靴进行支撑,销轨轮主要克服滚筒上的截割阻力和机身滑动部分的摩擦阻力。由于受煤岩软硬和矸石分布影响,截割阻力波动性较大,因此销轨轮轮齿与销齿的啮合过程并不稳定,齿面磨损严重,且易发生销轨轮齿根折断等故障。

图1 销轨轮的安装示意图

2 销轨轮常见失效形式

采煤过程中,销轨轮始终旋转并与销齿啮合,其负载力矩大、使用环境差,因此实际使用中销轨轮的主要失效形式有以下几种:

(1) 销轨轮轮齿折断。一方面,截割过程遭遇矸石、金属等硬物时,截割阻力发生较大跳跃,销轨轮轮齿在冲击载荷作用下易折断;另一方面,销轨轨道在刮板输送机S弯处也呈现弯曲状态,采煤机行经此处时机身强迫扭转,销轨轮由此发生受力偏载,可能引发销轨轮轮齿折断。

(2) 销轨轮齿面塑性变形或剥落。由于采煤机截割阻力较大,因此销轨轮与销齿的啮合属于重载接触,当接触应力大于表层材料的屈服极限时,销轨轮齿面将发生塑性变形破坏;另外,当销轨轮齿面有明显应力集中时,在循环载荷作用下,载荷较大位置易发生局部剥落。

(3) 销轨轮齿面过度磨损。由于啮合位置处于开放状态,因此受多种腐蚀性液体侵蚀,另外,粉尘等异物易粘结在接触表面,导致接触条件变差,磨损加剧。

3 销轨轮与销齿接触模型的建立

为进一步研究销轨轮不同失效形式的发生机理,利用ABAQUS有限元软件对其接触位置的受力特性进行研究,从而为延长销轨轮使用寿命、预防提前失效提供理论基础。

由于销轨轮与销齿实际上仅有1个~2个齿发生啮合,因此为节省计算资源,应对销轨轮模型进行简化。首先在UG中分别建立销轨轮和销齿的三维模型,销轨轮模数为40 mm,齿数为9,齿宽为70 mm,压力角为20°;销齿为C型结构,斜面倾角为18°。然后将两模型分别保存为IGS文件格式,再导入有限元分析软件ABAQUS中,最后在该软件中进行装配和参数设置。得到的销轨轮与销齿啮合三维模型如图2所示。

图2 销轨轮与销齿啮合三维模型

在ABAQUS中分别设置销轨轮和销齿的材料参数。销轨轮材质为20CrMnMo,其弹性模量E=205 GPa,泊松比μ=0.3,由于仅研究弹性变形即可,因此无需设置屈服极限等参数。为给销轨轮施加驱动扭矩,需在其中心线上添加一处控制点,并与内孔表面进行耦合。根据实际生产经验,在该点上施加6×107Nm的扭矩。将销轨轮与销齿按接触位置关系进行装配,保证表面发生接触,然后设置接触条件为“零摩擦,硬接触”。最后,分别对两零件进行网格划分,可能的接触位置应对其网格进行局部加密。

4 有限元分析结果

4.1 齿根弯曲应力分析

图3为销轨轮的Mises等效应力云图。最大应力为1 071 MPa,位于与销齿的啮合接触位置。使用ABAQUS中的QUERY工具,对齿根两侧的Mises等效应力进行查看,单个齿的受力类似于悬臂梁,啮合作用力越大,齿根位置应力越大,在接触区一侧齿根应力为522 MPa,主要为拉伸应力;另一侧为453 MPa,主要为压缩应力。齿根两侧的应力均小于销轨轮材质20CrMnMo的屈服应力885 MPa,因此销轨轮在正常工况下不会发生折断。

但是,当销轨轮齿根部存在裂纹或者偏载明显时,在齿根部将会出现应力集中现象,进而引发裂纹扩展,最终导致销轨轮轮齿折断。

图3 销轨轮Mises等效应力云图

4.2 齿面接触应力分析

图4为销轨轮齿面接触区域的接触应力分布云图。接触区域宽度约为4 mm,最大接触应力为4 573 MPa,位于接触区长度两端,这主要由有限长圆柱体接触区两端的“边缘效应”引起,最大接触应力区域长度仅为5 mm左右;中部接触区域的平均接触应力为1 541 MPa。销轨轮齿面经过淬火处理后,淬火硬度为HRC55~HRC58,对应的强度极限为2 100 MPa~2 300 MPa,深度为1.5 mm,中部接触区域的平均接触应力小于硬化层强度极限,满足使用要求;边缘处最大接触应力明显大于硬化层的强度极限,容易发生局部塑性变形和表层剥落,应对齿面进行修形,弱化或消除“边缘效应”。

图4 销轨轮齿面接触区域的接触应力分布云图

5 齿面形状优化

为解决接触区的“边缘效应”问题,参考文献[4-6]将齿宽截面形状由直线形改为鼓形。通过分析计算,最佳鼓形量为0.05 mm。将原销轨轮模型在UG中进行修改,通过扫掠切除方式对齿面进行修形,获得鼓形量为0.05 mm的销轨轮,然后导入ABAQUS中重新计算。

鼓形量为0.05 mm齿形的销轨轮接触应力云图如图5所示。由图5可见,接触区两端的应力集中现象消失,在载荷力矩相同的情况下,接触区的最大接触应力降低至1 784 MPa,位于接触区中部,无应力集中现象,接触应力的数值变化较为缓和。此时的最大接触应力小于销轨轮齿面硬化层的强度极限,因此满足使用要求,不会发生塑性变形和剥落。由此可知,鼓形齿齿面可显著改善销轨轮的接触应力状态,消除端部应力集中,提高销轨轮使用寿命。

图5 鼓形量为0.05 mm齿形的销轨轮接触应力云图

6 结语

为提高采煤机牵引部中关键零件销轨轮的强度和使用寿命,本文首先分析了销轨轮的装配和工作特点,然后对其常见失效形式进行分析,在此基础上,利用UG和ABAQUS软件建立了销轨轮和销齿的有限元分析模型,通过对销轨轮根部Mises平均应力、啮合区域接触应力等的分析,发现销轨轮齿根强度满足要求,但啮合接触区两端存在应力集中,需进行齿面修形改善。通过鼓形齿修形,可基本消除齿面接触区的应力集中,降低最大接触应力,从而提高销轨轮的使用寿命。