带相交孔的蜗杆加工工艺的改进

2020-06-23马文魁郝卫华刘剑啸

马文魁,郝卫华,刘剑啸

(1.山西大众电子信息产业集团有限公司,山西 太原 030024;2.北京机电研究所有限公司,北京 100083)

0 引言

蜗杆是传输运动和动力的核心构件,在装备制造及各种机械领域有广泛的应用,它是带有一个或几个螺旋齿轮副的齿轮,并与蜗轮啮合组成交错轴传动副的部件[1]。蜗杆的加工方法主要有专用铣床加工成形、滚压加工成形、数控车床加工成形和旋风铣加工等成形。前两种方法成本高、精度低,后两种加工方法是较为常用的方法,山西大众电子信息产业集团有限公司目前就使用这两种方法。数控车床车削较大螺距的蜗杆时,由于工件的齿形深,需要切除的余量多,一般是选择较低的切削速度和高速钢成形刀,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。针对该方法出现的加工精度低、生产效率低等缺点,笔者在考虑利用本单位现有设备的条件下,改革工艺及刀具找到了既保证加工精度又不影响生产效率的工艺方法。

1 蜗杆的工艺性分析

1.1 零件技术要求

蜗杆(如图1所示)零件长106 mm,最大外圆Φ65 mm,加工内容包括外圆、倒角、螺纹部分等。端面相对于中心孔的垂直度小于0.1 mm,圆度小于0.1 mm,外圆表面粗糙度为Ra1.6,端面粗糙度为Ra1.6,蜗杆齿数Z=1,轴向模数m=3 mm,螺旋角β=2°55′3″,齿高h=6.75 mm,精度等级(相当国标GB 10095-88)6级精度[2],硬度HB260~HB280。该零件的精度要求较高,其中Φ20H7+0.0210×106 mm长内孔的长径比接近6∶1,相交孔内壁毛刺难以去除。按照常规的加工工艺,螺纹加工难度大,加工周期长。

1.2 加工工艺难点分析

由上述对零件尺寸和技术要求的分析可知,加工过程中存在以下几个难点:

(2) 蜗杆轴向模数m=3 mm,螺旋角β=2°55′3″,齿高h=6.75 mm,精度等级(相当国标GB 10095-88)6级。蜗杆螺距较宽、导程较大、齿面的表面粗糙度要求较高,用传统的车床“挑丝杠”方法加工螺旋齿周期太长(每日加工5件),加工难度高,刀具耐用度低,加工效率低,成本高。

(3) 采用高效的旋风铣加工螺纹,因旋风铣原始刀具不合适,难以满足批量生产要求,无法保证零件尺寸的稳定性和一致性。旋风铣所用刀具为硬质合金焊接刀具,虽然满足生产需求,但是刀具需手工磨制,对工人技术水平要求较高,而且极不耐用,不能满足实用性和经济性要求[3]。

图1 蜗杆零件图

2 蜗杆加工工艺的改进

2.1 长内孔加工工艺的改进

图2 带加长杆的珩磨头

2.2 蜗杆螺旋齿加工工艺的改进

蜗杆螺距较宽、导程较大、齿面表面粗糙度要求较高,用车床传统的“挑丝杠”方法加工时间太长,刀具耐用度低,加工效率低,成本高。

旋风铣是我公司于2016年10月由沈阳第一机床厂的CA6140普通车床改造而来,采用这种方式加工该蜗杆,只需一次切削,就能完成螺纹的加工,能够满足生产需求,产量达到每日40件,比用传统的加工方法日产量整整提高了8倍,大大提高了生产效率,降低了成本,大批量加工更显示其优越性[4]。

2.3 旋风铣刀盘的改进

2.3.1 旋风铣刀盘存在的问题

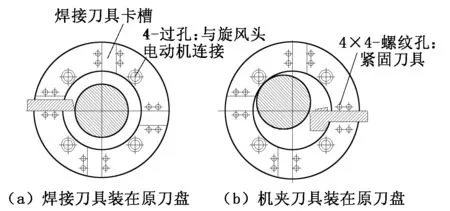

旋风铣的刀盘结构如图3所示,由4个螺钉过孔固定在旋风头电动机上,焊接刀具放在卡槽中,每把刀具由4个紧固螺钉夹紧,刀具可以在卡槽中横向移动,根据所加工零件的直径大小调节。由三角皮带带动装有1把~4把焊接刀具的刀盘作高速回转,这是切削主运动,工件夹持在卡盘上做缓慢旋转,工件旋转是切削过程中的圆周进刀运动。旋风头随车床的大拖板平行于工件轴线作纵向运动,工件每转一圈,旋风头移动距离即等于螺距。

旋风切削时,把车床小拖板拆除,将旋风头安装在中拖板上,并使旋风主轴的回转轴线对工件轴线倾斜一个角度,这个角度大小等于工件螺纹的螺旋角,倾斜方向则由工件的螺旋方向决定。

旋风铣刀回转轨迹中心与工件的回转中心应有一个偏心值,这个偏心值等于被切螺纹深度加2 mm~4 mm的退刀间隙。加工螺纹的吃刀深度由中拖板手柄进行调整。

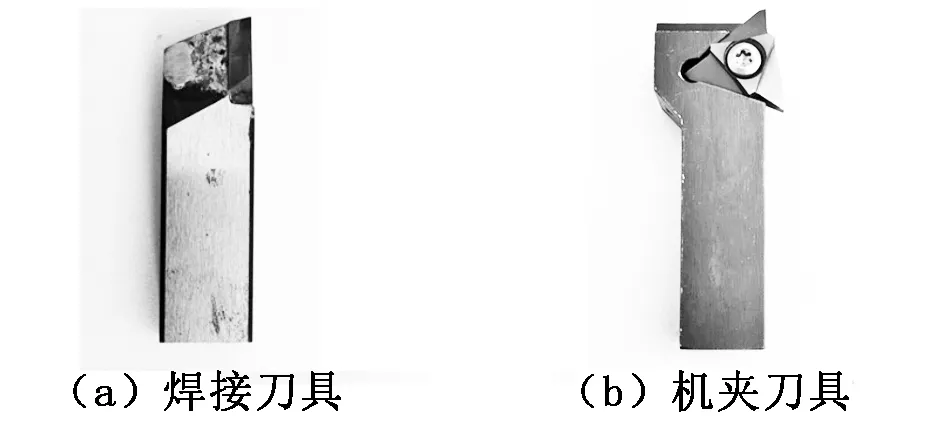

旋风铣配置的刀盘是厂家提供的标配刀盘,所用刀具为硬质合金焊接刀具(如图4(a)所示)。虽然满足生产需求,但是刀具刃口需手工磨制,磨制的刀具尺寸不一致,对工人技术水平要求较高,最主要的是该刀具在加工中磨损严重,极不耐用,不能满足实用性、经济性等要求。

为提高生产效率,公司购置了模数m=3 mm的机夹刀杆和刀片,如图4(b)所示。

但安装新购刀具后发现:原配刀盘是厂家专为匹配焊接刀具而设计的,机夹刀具探出过长,刀杆加强部分(如图3(b)所示)与刀盘发生干涉,原有结构的限制使该刀盘在装夹两把刀具时,工件在刀盘中没有回转空间,无法对该零件进行加工。经分析,旋风铣刀盘的改进方向是减少机夹刀具从刀盘探出的长度。

局限于刀柄的尺寸,只能在旋风铣刀盘上想办法。为解决这一问题,经过对旋风铣刀盘的拆解,对其结构进行分析和测绘,在保证刀盘强度的基础上,决定对旋风铣刀盘进行改进。

图3 焊接刀具和机夹刀具装在原有刀盘的对比

图4 焊接刀具和机夹刀具

2.3.2 制定旋风铣刀盘改进方案

经分析,制定改进方案是:在刀盘上按照对机夹刀具的外型测绘出的尺寸,在原有的卡槽基础上,加工出相吻合的卡槽(如图5所示1处),使刀具位置在回缩的同时,可以增加整个机构的强度和稳定性(如图5所示2处)。

图5 旋风铣刀盘改进方案

2.3.3 旋风铣刀盘改进的效果

改进的旋风铣刀盘投入使用后,节省了大量磨刀时间。刀具磨损后只需更换刀具即可,而且加工出的蜗杆尺寸一致性好,既提高了产品质量,又节省了换刀后的对刀时间,降低了操作者的劳动强度。整个铣削齿面过程变得比较顺畅和稳定,满足了加工精度的要求,大大提高了生产效率及切削稳定性,节省了可观的费用。

3 结论

通过对带有长内孔、相交孔的大模数蜗杆加工方法的改进,得到主要结论如下:

(1) 研制了一种内孔珩磨装置,保证蜗杆的长内孔加工精度和表面粗糙度。

(2) 采用了新型加工相交孔专用刀具,解决了相交孔内的毛刺难以去除的难题。

(3) 采用旋风铣,解决了用传统车床加工螺纹难度大、生产效率低、加工周期长的难题。

(4) 对原装刀盘进行深入研究后对其进行了改进,提高了加工精度和生产效率,保证了切削的稳定性,节省了可观的费用。