机车牵引电机振动测试及数据分析

2020-06-22雷平振王金平李继伟尚朋飞

雷平振,王金平,李 伟,李继伟,尚朋飞

(中车永济电机有限公司电机基础技术部,陕西 西安 710016)

国内的电力机车在使用过程中运行线路路况较为复杂,刹车、启动频繁。有鉴于此,牵引电机在定型前,一般都依据相关行业标准(IEC61373—2000)在振动实验台上通过三向冲击加载实验后才定型装车。但某型电力机车的运维数据显示,部分机车牵引电机非传动端端盖抱轴侧螺栓发生了批量疲劳断裂,螺栓的动载荷主要来源于端盖和机座的冲击和振动。为了掌握牵引电机在线路运行时所受到的冲击以及振动状况,本文对某型电力机车开展了整备状态下的振动加速度测试并对数据进行了分析。

1 牵引电机线路测试实验说明

本文测试的线路为机车牵引电机发生螺栓批量故障的运营线路,该线路隧道较多,上坡道较长,最小弯道半径500 m,最大坡道12‰,最长坡道2 500 m,测试时机车限速80 km/h。

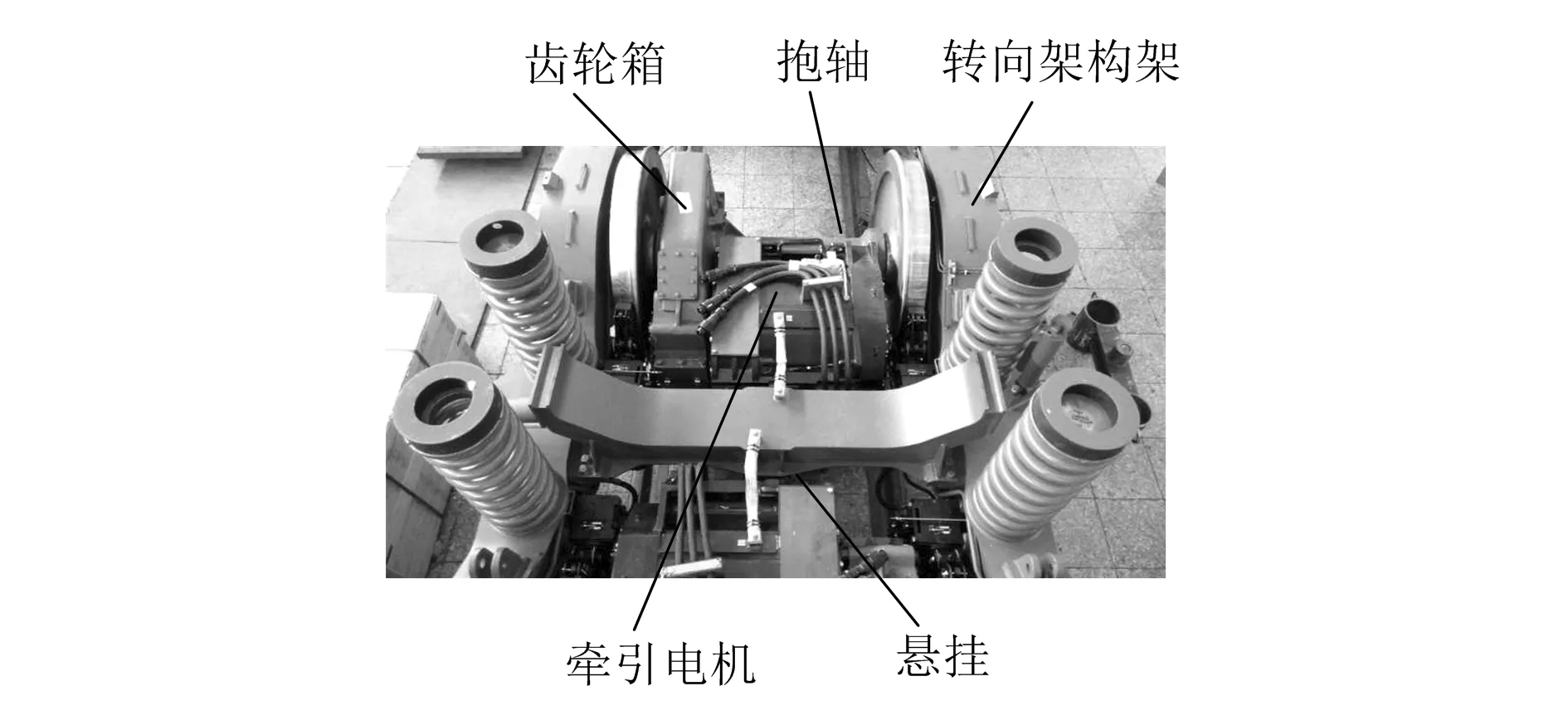

机车牵引电机的安装采用滚动抱轴半悬挂方式,牵引电机一端通过鼻型结构固定在转向架构架横梁的支架上;牵引电机另一侧通过螺栓与抱轴固定连接,如图1所示。实验时,在电机传动端轴承位、悬挂以及靠近抱轴侧螺栓断裂端盖和机座上分别布置三向加速度传感器,并且在端盖固定螺栓的螺杆上粘贴应变片。将机车行进方向设为纵向,垂直于机车水平面设为垂向,垂直于垂向和纵向的方向设为横向。数据采集设备采用NI公司的32通道数据采集仪进行实时采集;传感器采用PCB三向振动加速度计,量程为500g,频响大于7 000 Hz,实验时采样频率设置为10 kHz。

图1 机车牵引电机安装结构

2 牵引电机冲击数据分析

2.1 冲击数据预处理

加速度数据在采集时受到采集系统和不确定因素影响,存在不真实数据。将冲击加速度数据归纳成响应谱前,首先应对加速度数据的有效性进行判断,确认是否存在异常数据。如果存在异常数据,判别异常数据是否可以修正,对于无法修正的数据予以剔除[1]。异常数据处理方法通常有以下2种。

1)零漂的处理。电机受到的冲击量级较大,容易产生高频饱和,造成信号的零漂,一般认为信号失真,但是通过修正也可以使用。

2)信号削波。由于测量的信号超过量程,测量仪器采集的电压信号无法真实显示,削波通常增加了信号的高频成分,因此应剔除削波信号。

Lalanne通过对SDOF系统的研究,提出直接用加速度时域信号计算疲劳损伤谱(FDS)的方法[2]。本文利用此方法对牵引电机的振动加速度数据进行分析,以此来更有效地处理数据。

2.2 冲击持续时间的确定

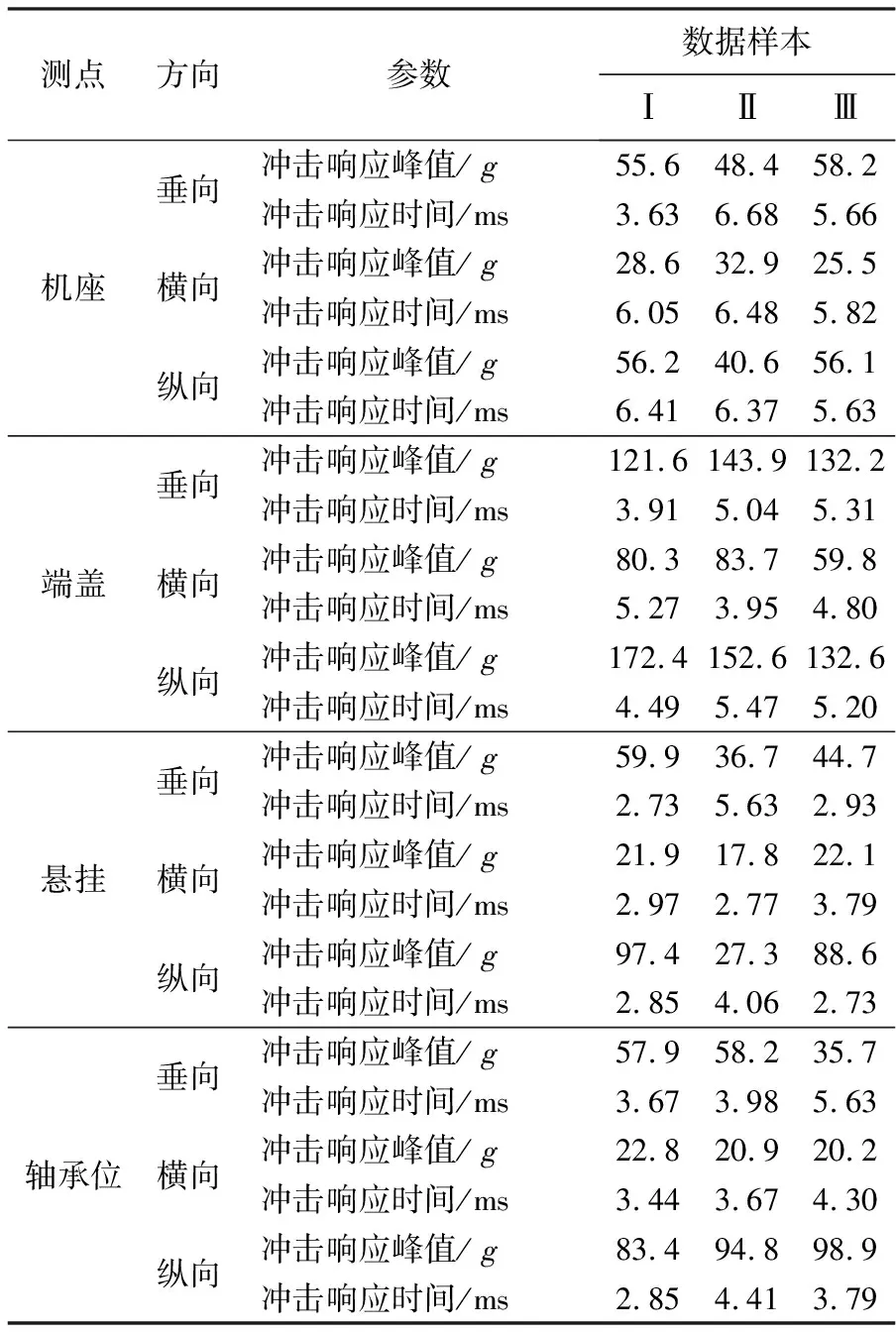

确定有效冲击时间的方法有2种:一种是超过1/3峰值(Ap)所有时间历程幅值对应的最小时间长度;另一种是加速度超过最大均方根10%的时间历程所对应的最小时间长度。由于牵引电机在线运行受到的冲击会在出现一个短暂的峰值后恢复到正常振动幅值,因此选取峰值与正常振动的结点能更有效地反映冲击的有效持续时间。对测试线路全程数据进行筛选,选出最大的3次冲击,并进行冲击响应峰值和冲击响应持续时间的计算和统计,统计结果见表1。

表1 冲击响应时间和峰值

用表1中冲击响应峰值对比标准GB/T21563中2类冲击试验峰值30g,可以看出牵引电机各测点冲击响应峰值都大于试验标准值,同时端盖的冲击响应峰值明显高于其他3个测点,说明端盖连接螺栓刚度较小。为了进一步验证螺栓刚度,需要对4个测点冲击响应谱进行归纳。

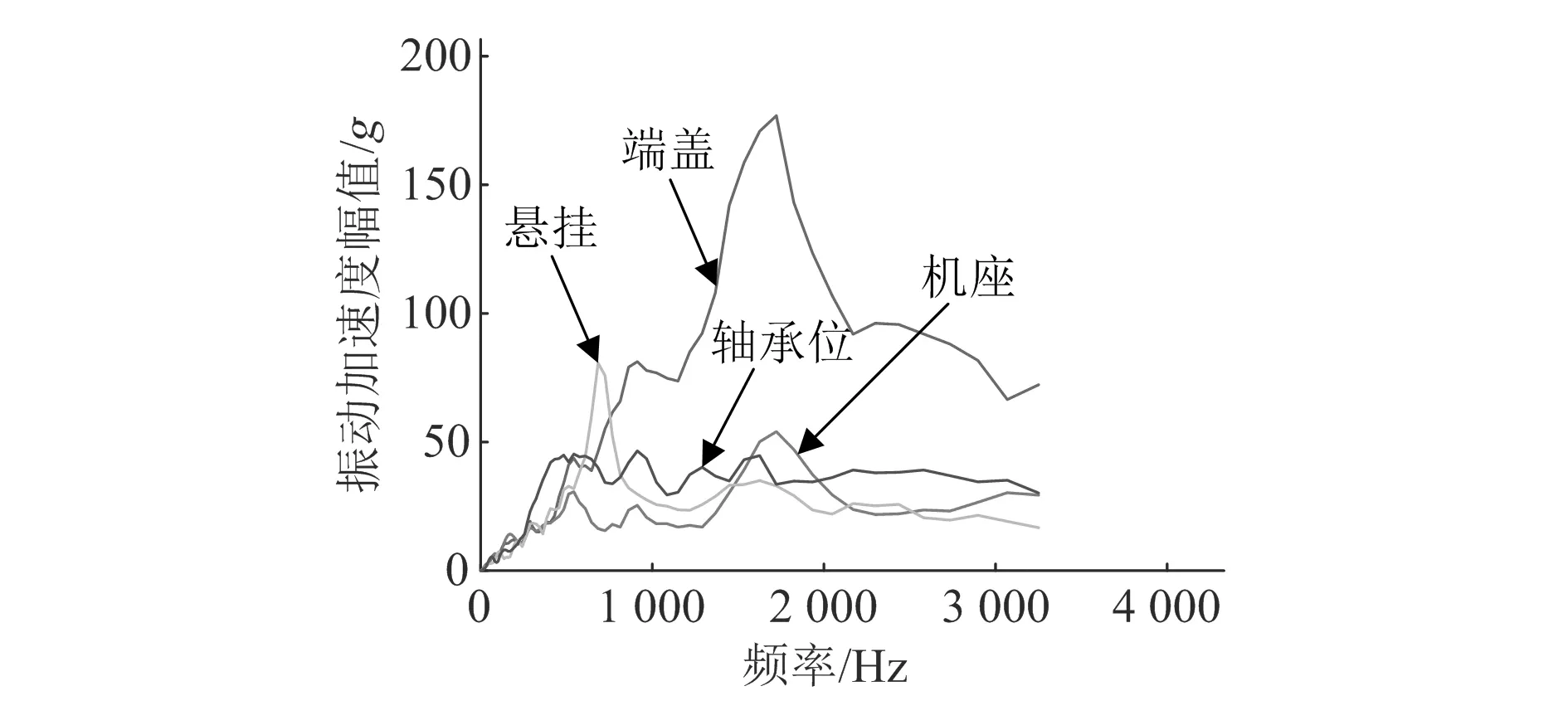

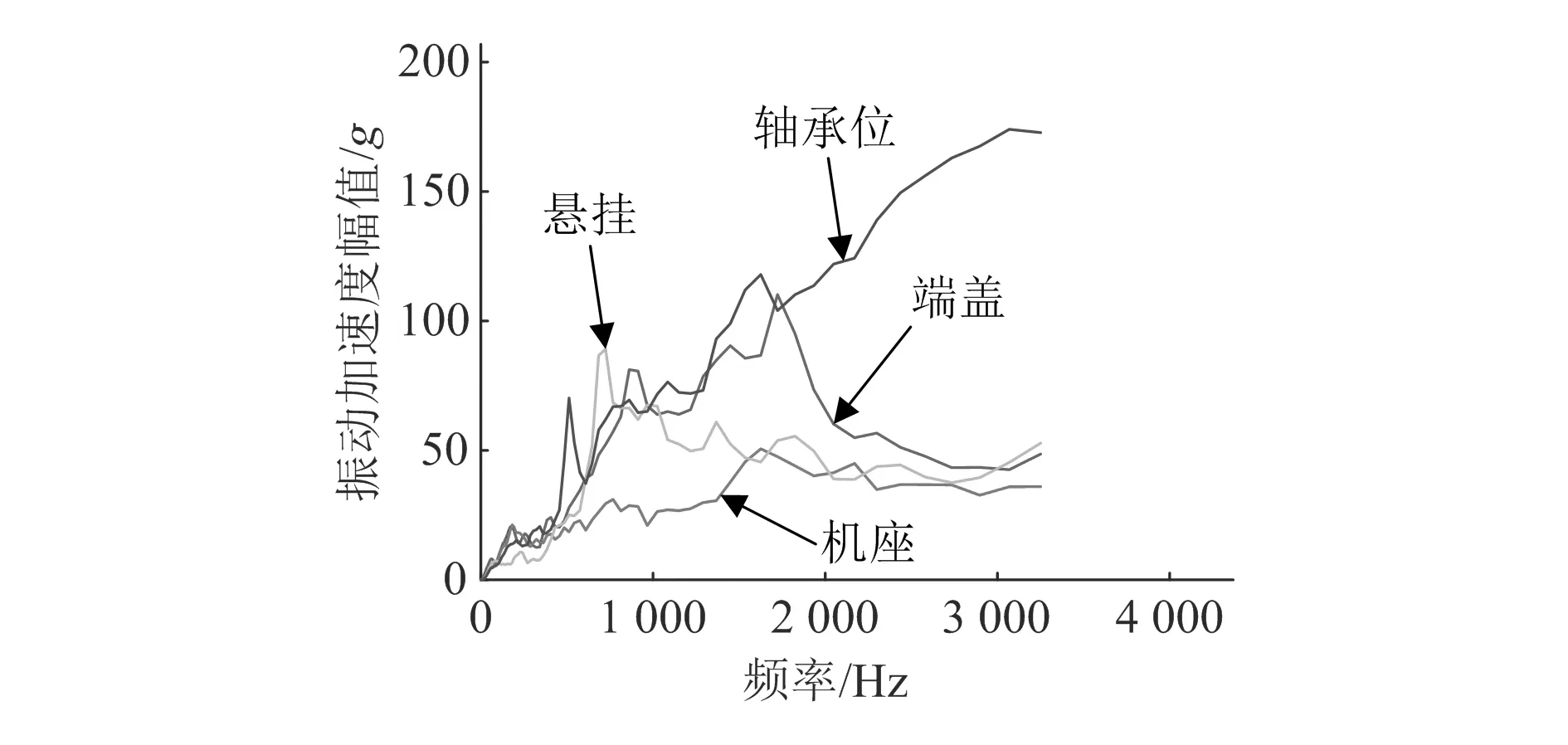

2.3 冲击响应谱的归纳

相比传统经典波形冲击,冲击响应谱更能反映结构损伤。本文对牵引电机的端盖、机座、悬挂和轴承位4个测点在线路运行过程中受到的冲击响应时域信号进行筛选,选出冲击响应最大的3个冲击响应时域信号计算冲击响应谱,并对响应谱进行归纳和对比分析[3-4],如图2~图6所示。

图2 端盖冲击响应归纳谱

图3 轴承位冲击响应归纳谱

图4 垂向冲击响应归纳谱

图5 横向冲击响应归纳谱

图6 纵向冲击响应归纳谱

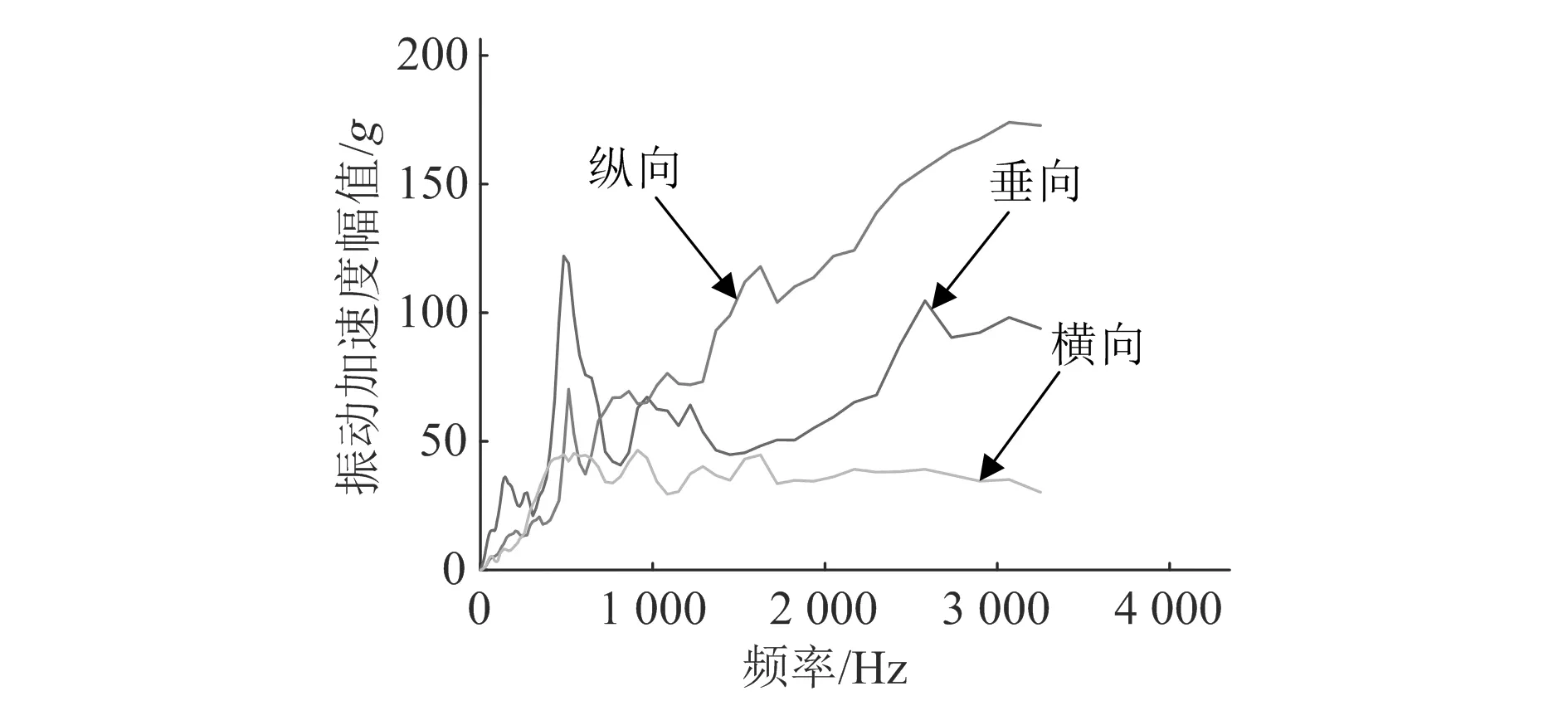

2.3.1单测点不同方向冲击响应归纳谱对比

如图2所示,端盖3个方向的加速度幅值都在1 722 Hz处有转折,但是横向的幅值相对于其他2个方向要大。原因在于端盖采用过盈配合的方式安装在机座上,使得横向的刚度要弱于纵向和垂向的刚度。如图3所示,轴承位垂向和纵向相对于横向冲击要大,并且在高频也有较高冲击。原因在于轴承是圆柱滚子轴承,没有横向约束。

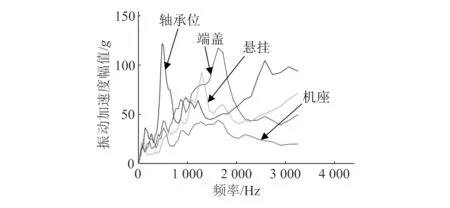

2.3.2同一方向4个测点冲击响应归纳谱对比

如图4所示,对比4个测点垂向冲击,机座峰值相对其他3个测点都小,其中轴承有2个较明显的峰值。如图5所示,对比4个测点横向冲击,端盖冲击峰值相对其他3个测点都大,而非传动端螺栓承受横向载荷,这是造成螺栓断裂的主要原因。如图6所示,相比4个测点纵向冲击,轴承位在高频冲击明显,所以在分析轴承时高频信号不可忽略。

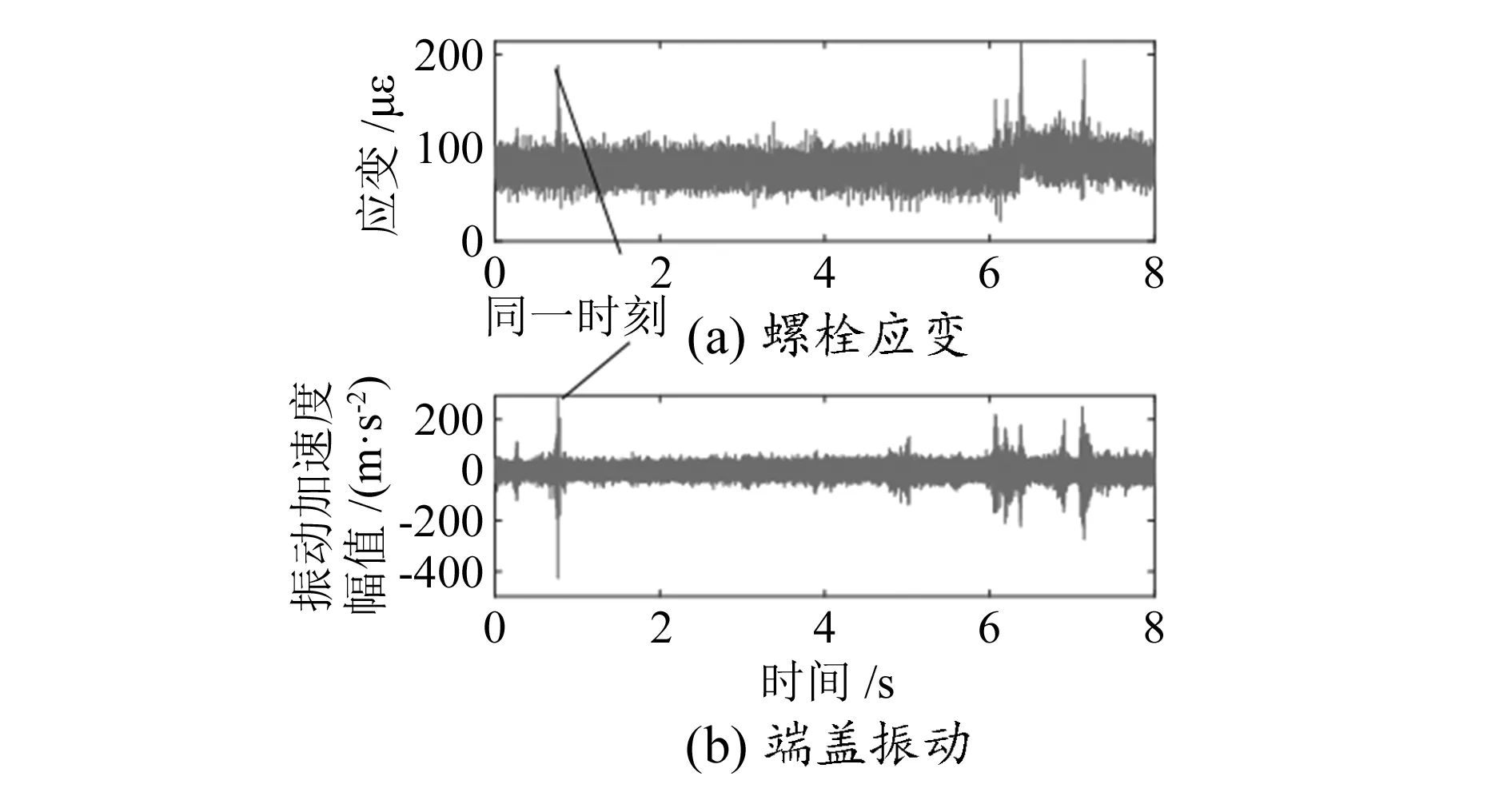

3 端盖固定螺栓应力应变分析

在端盖固定螺栓发生断裂的位置更换粘贴有应变片的同类型螺栓,采用相同力矩进行紧固。对机车牵引电机在线运行过程中螺栓的应力应变数据进行全程采集,采样频率为1 000 Hz。对采集应变数据进行40 Hz带通滤波处理后对螺栓的应力与端盖的冲击进行对比分析,可以发现端盖出现冲击的时刻是螺栓应力出现峰值的时刻,如图7所示。为此,采用雨流法对应力谱进行统计,统计结果如图8所示。

图7 螺栓应力与端盖冲击关联性

图8 端盖固定螺栓应力谱分布

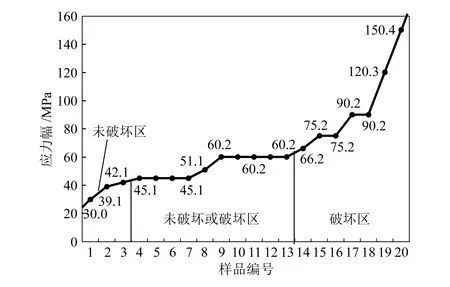

应力谱中,25.99~38.98 MPa的应力幅出现46次,大于38.98 MPa的应力幅出现3次,最大应力幅为51.46 MPa。为了进一步分析应力幅对螺栓断裂的影响,依据标准GB/T 13682《螺纹紧固件轴向载荷疲劳试验方法》进行螺栓疲劳试验。挑选 20 件 M12 螺栓,施加不同的应力幅,观察螺栓状态,试验次数上限为5×105。

试验结果表明,螺栓的疲劳强度不大于 42.1 MPa;42.1~60.2 MPa 时,随着应力幅增大,螺栓存在松动和断裂的风险;应力幅超过 60.2 MPa 时,螺栓的可靠性大幅降低,如图9所示。

图9 螺栓疲劳试验(应力比0.06)

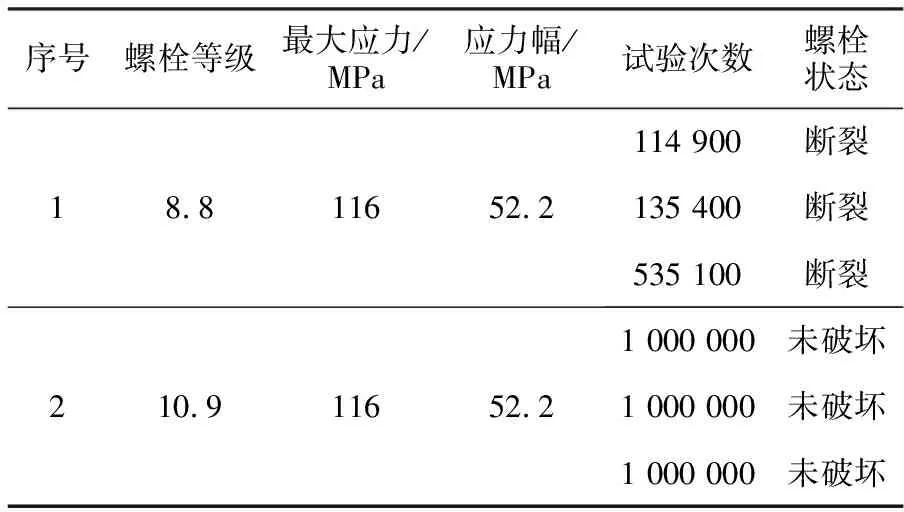

为了提高螺栓强度,将M12 8.8级螺栓更换为M12 10.9级螺栓,并通过试验对比疲劳寿命,见表2。

表2 螺栓疲劳对比验证试验(应力比为0.01)

试验结果表明,提高螺栓的强度可以显著提高螺栓在冲击振动环境下的可靠性。

4 牵引电机振动数据分析

4.1 振动数据预处理

为了分析机车牵引电机机座、端盖、悬挂、轴承位4个关键测点在整条线路的振动情况,需要用采集的数据计算4个测点的振动量级。

试验数据全程实时采集,由于外部原因,数据在采集的过程中会引入一些无效数据,因此为了提高数据的有效性,需要对数据进行预处理,剔除无效数据。无效数据包括两部分,一部分是怠车振动数据;另一部分是异常数据。怠车振动数据结合机车运行的工况数据,应查找与停车及低速运行对应的振动数据予以剔除。在对全域数据进行物理检验、目测检验、平稳性检验和正态检验后,最终获取可以计算的有效数据[5]。

4.2 功率谱密度计算

对每一通道实时采集振动加速度时域数据,并将预处理后的有效数据拆分成若干个小段,最后采用改进周期图法计算拆分后数据的功率谱密度。改进周期图法计算流程是将一段数据分段并乘以汉宁窗,计算每段的功率谱密度,然后计算渐近无偏估计的平均。通过上述方法即可计算出每一通道有效数据的功率谱密度[6-7]。

4.3 均方根计算

假设在牵引电机测量位置测得牵引电机的运行振动加速度数据包含n1个测量值,对应的加速度均方根r·m·s可用式(1)计算。

(1)

应用n2个加速度均方根测量值计算出该测试点基于实测路谱数据的随机振动加速度平均运行量级AS和标准偏差STD:

(2)

(3)

式中:r·m·s(q)为一段时间的均方根值。

由于实验所涉及的是2类、3类设备,因此随机振动试验的加速度均方根按式(4)计算[8]:

r·m·s=AS+STD

(4)

4.4 全程实时运行振动量级统计

机车牵引电机的实时振动数据通过预处理、功率谱密度计算、加速度均方根计算并与GB/T 21563 标准值进行对比分析,结果见表3。

表3 各测点振动量级

对牵引电机端盖、机座、悬挂和轴承位的实测振动试验量级值与标准GB/T 21563振动试验量级值进行对比,振动试验量级标准值是垂向>横向>纵向,而实测值是垂向>纵向>横向;垂向和纵向实测值大于标准值,除了悬挂测点横向大于标准值,其他3个测点横向实测值小于标准值。标准GB/T 21563是等同翻译标准IEC61373《轨道交通机车车辆设备冲击和振动试验》,该标准用于评估安装在机车车辆主体结构上的设备,不适用于对组成主结构的设备本身进行试验,对于这种抱轴式安装的牵引电机是主体结构还是主体结构上的设备存在争议,通过实时测试并使用GB/T 21563 计算方法分析,结果显示与标准确实存在差异。

5 结论

通过对机车牵引电机端盖、机座、悬挂、轴承位4个测点的在线运行振动测试并对冲击和振动数据进行分析,可以得到以下结论:

1)牵引电机受到外界冲击较大并且牵引电机非传动端端盖螺栓刚度偏弱,将螺栓由8.8等级更换为10.9等级后螺栓再没有发生类似故障。

2)牵引电机振动试验量级值与标准值存在差异,牵引电机作为多结构、多耦合的部件,在多种工况环境下运行会受到复杂的振动冲击,而目前对于这一方面的研究较少,因此有必要对其开展详细研究。