基于沉积法的氮掺杂碳磷复合材料制备与性能研究

2020-06-22陈鹏翔

陈鹏翔

(陕西国防工业职业技术学院,陕西西安 710300)

碳纳米管总体性能较好,其具备优良的电导率,以碳纳米管为原材料,在此基础上可制得金属基复合材料,这也正是行业人员的重点研究领域。本文中,所用碳源为具备大量碳元素的生物质材料,选取了沉积法(具备操作便捷、效率高的基本特点),针对合成材料的基本特性加以探讨,并展开电化学性能测试。

1 实验概况

引入沉积法,在其支持下制得氮掺杂碳磷复合材料,在此基础上与铝基进一步复合,可形成碳纳米管/铝基复合材料,探讨其具体结构形貌与掺杂状况,明确该材料的力学与电化学性能。

2 实验材料与方法

实验中,严格控制化学试剂性能,要求粒径10μm~20μm,纯度>99.9%。遵循如下流程展开氮掺杂碳纳米管的制备工作:选取镍/硅藻土催化剂,使其完全转移至石英管反应室内,去除内部空气并加温处理,使其温度提升至850℃,向其中掺入H2与Ar,以发挥出保护气体的作用,通过缓慢注入的方式将吡咯蒸汽聚集至反应室,并导入乙炔气体,达到充分反应的效果,随之产生氮掺杂纳米管,即N-CNTs。完成上述反应后,倒入HF并使其完全浸泡反应产物,主要目的在于去除催化剂载体,使用H2O2和稀HCL可达到过滤与洗涤的效果,最大程度上清理碳纳米管的杂质,经此处理后得到较为纯净的氮掺杂碳纳米管,可将其命名为N-CNTs-1与N-CNTs-2。依然采用与上述一致的工艺,利用乙炔气体加快反应,但并未采取氮掺杂的方式,将其命名为CNTs。选取适量的N-CNTs,通过超声分散的方式使其有效融入乙醇溶液中,并掺入适量铝粉,搅拌均匀后再静置一段时间,随后将沉淀的铝粉去除,转移至真空干燥箱内处理,将其烘干;选取含N-CNTs的铝粉,在行星球磨机的支持下完成球磨混合操作,所用球料比为10:1,持续工作3h,整个操作过程中转速均保持为400r/min[1]。此后,收集混合粉末并将其转移到590℃的恒温环境中,给予5h加热处理,并满足压力恒为10t的要求。经上述处理后的坯体进一步转移至400℃模具内,在液压机的作用下加以处理(要求挤压比为16:1),可得到增强铝基复合材料,将此部分命名为N-CNTs-1/AL以及N-CNTs-2/AL。为更好地展开性能分析,选择相同的制备工艺,可以得到纯铝与CNTs/AL材料,同时获得掺入量为1%碳纳米管的增强铝基复合材料。

配备投射电子显微镜(TEM),将其作为碳纳米管的分析工具,选取一滴碳纳米管溶液,将其转移到铜网上并采取晾干处理,分析X射线光电子能谱(XPS),选取Alka线为激发源,工作环境为电压15kV、电流10mA。并使用到场发射扫描电子显微镜,在其支持下分析碳纳米管与铝混合粉末,掌握各自的表面微观形态。力学性能测试,按GB/T 228-2002的相关规定进行,选取碳纳米管/铝基复合材料的挤压棒材,对其加工后获得拉伸试样,规格为直径Φ5mm、长30mm。导电性能测试:采用Fischer电导率测试仪,将所得结果换算为20℃环境下的电导率。

3 结果与分析

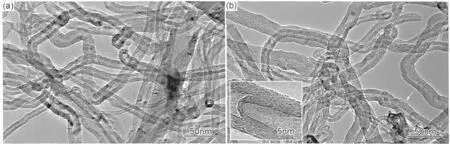

利用TEM分析纯CNTs和N-CNTs-1,所得结果如图1所示。受氮原子掺杂的影响,使得碳纳米管的形态出现明显的变化,表现为竹节状多层结构。对该现象的原因加以分析,主要是因为氮原子进入到石墨片中,从而取代了部分碳原子,后续阶段伴随碳纳米管的不断生长,使得锥部石墨片发生了畸变现象,最终与顶端催化剂处于完全分离的状态,畸变能完全消失。此外,经重复生长作业后,将产生竹节状结构,碳纳米管的管壁较为洁净,均介于10nm~20nm,从这一角度来看,碳纳米管的管径并不会改变复合材料性能[2]。不同于纯CNTs的是,N-CNTs局部管壁表现出不同程度的扭曲褶皱,其主要原因在于碳纳米管生长中受到了氮的影响,由于氮原子会进入到碳纳米管成键中,使得原本的平直状结构受到影响,伴随有碳纳米管生长方向变化的情况,表现出大量的粗糙缺陷。此后,碳纳米管会与铝基发生复合作用,由于N-CNTs管壁较为粗糙,因此与铝基体的接触面积随之加大,存在缺陷的部分与铝的反应更为明显,加深了两者的界面结合程度。

图1 有、无氮掺杂CNTs的TEM照片(ab为图片顺序)Fig. 1 TEM photos of CNTs with and without nitrogen doping

绘制XPS能谱图,具体如图2所示,且在N1s芯电子能级XPS的基础上展开分缝拟合处理。可以得知,C1s与N1s峰对应的是285eV与400eV处,针对各峰的面积展开积分计算,能够求得N-CNTs-1和 N-CNTs-2中各自的氮掺杂浓度,二者分别对应的是2.3%与3.1%。N1s芯电子能级XPS谱中,呈现出了3个峰值,对应的是398.9eN、400.4eV和404.8eV处。

图2 N-CNTs-1和N-CNTs-2的XPS能谱图Fig. 2 XPS energy spectrum of n-cnts-1 and n-cnts-2

上述提及的峰值都对应有特定的氮原子形态,若将吡咯作为氮源,为之采取化学气相沉积法,在此基础上辅以粉末冶金法,使其能够与铝基体达到有效复合状态,最终得到氮掺杂碳纳米管/铝基复合材料。根据分析结果可以得知,碳纳米管被大量吸附于铝颗粒表面,具体如图3所示,且该图中还给出了机械球磨混合处理后所得的具体照片。通过氮掺杂的方式,显著提升了碳纳米管的力学性能,使其具有优良的分散性与吸附性。根据图3得知,N-CNTs-1的吸附均匀性更为良好,碳纳米管间仅存在轻微的团聚现象[3];后续球磨处理后,钢球将出现强烈的撞击,使得铝粉末表现出塑性变形现象,聚集后产生片状结构,其在层叠作业下,碳纳米管将被不断地嵌入铝颗粒内,但从图3(b)、(d)所呈现出的内容来看,并不存在碳纳米管露出的现象。

图3 吸附碳纳米管的铝颗粒和机械球磨混合后粉末的SEM照片(a,b,c,d指图片顺序)Fig. 3 SEM photo of aluminum particles adsorbed on carbon nanotubes and powder after mechanical milling

从力学性的角度来看,受到碳纳米管的强化作用,明显改变了2%CNTs/AL复合材料的整体性能,就力学性能这一层面而言,相较于纯铝材料其增幅达到了60%。N-CNTs的分散特性更为良好,能够被有效地吸附至铝颗粒表面,后续在球磨机的作用下将不断地嵌入铝基体内,并不会给碳纳米管的完整性造成过多的影响。

长期以来,多数学者都针对碳纳米管、铝基复合材料展开深入研究,普遍得出了导电率下降的结论,并将原因归结于纯度以及电导率低两个方面。在碳纳米管的基础上采取氮掺杂措施,有助于改善该材料的能带结构,使其具有优良的电子传递性能。N-CNTs的分布状态良好,主要在铝晶体之间,以发挥出“桥接”的效果,此时碳纳米管内腔发生持续性的电子传输现象,可缓解界面对电子的散射,形成更为良好的电导率,所得复合材料的性能得以提升。

经本次实验得知,复合材料断口处发生了韧性断裂现象,致使碳纳米管从韧管处开始断裂,但尚未出现碳纳米管从基体中拔出的情况,从而反映出碳纳米管与基体金属的连接关系,即二者具有较高的结合强度,这一特点主要与氮掺杂有关,在其作用下提升了碳纳米管与铝界面的相容性。

经第一性原理计算可以得知,掺氮的碳纳米管存在较明显的多电子状态,有助于填充铝的价电子,提升了铝在碳纳米管外壁的结合稳定性。同时,通过对氮掺杂碳纳米管表面状态的分析,得知其出现了弯折与不平整现象,该处存在相互锁定的微观力,有助于改善碳纳米管与铝基的结合状态,使其具有较好的结合效果。N-CNTs-1/AL复合材料中,受惠于碳纳米管的作用,可以达到有效桥接与强化的效果,所得复合材料的力学性能更好,极限抗拉强度随之提升。

4 结论

(1)将吡咯作为氮源,引入沉积法后形成了具有竹节状的多层N-CNTs。

(2)通过N-CNTs吸附至铝粉末颗粒表面的方式,加之球磨机的作用,能够制得碳纳米管/铝基复合材料,其在力学性能与电导率两个方面都得到了显著的提升,主要与N-CNTs的高效电子运输能力有关,有助于改善与铝基体的结合效果。

(3)基于氮掺杂的方式,优化了碳纳米管的性能,使其晶体结构与电子结构都发生变化,在金属基复合材料中具有较好的应用效果。