凝汽器真空管路减温器的改造应用

2020-06-22宋吉

宋 吉

(国家能源集团蚌埠发电有限公司,蚌埠 233000)

水环式真空泵是发电厂凝汽设备的重要组成部分,其工作性能直接影响整台机组的热经济性和运行可靠性。真空泵的工作性能与工作液的温度变化有着密切的关系,真空泵工作液温度过高会导致真空泵效率下降,从而使凝汽器绝对压力升高,真空偏离设计最佳值,最终影响供电煤耗。

本文针对目前火力发电厂中真空泵工作液温度普遍偏高的情况,研究对策并对凝汽器抽真空管路进行改造,最终达到了减少机组的冷源损失、提高循环热效率的目的。本研究可为相同类型机组改造提供参考和借鉴。

1 改造前状态及运行方式

1.1 设备铭牌

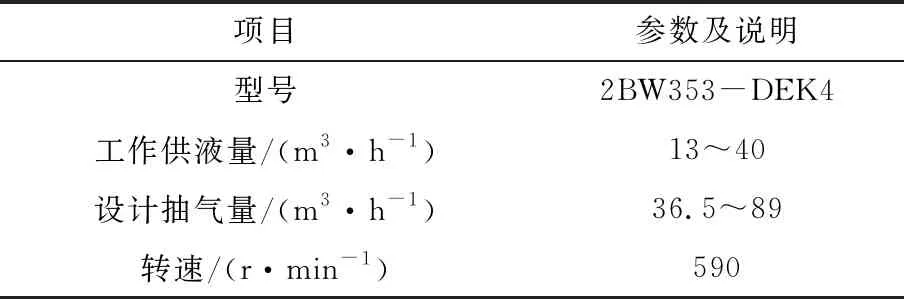

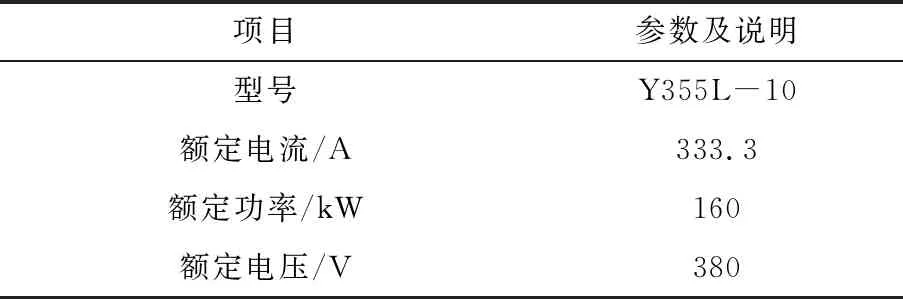

抽真空系统配有3台50%容量的2BW353-DEK4型水环式真空泵,由佛山水泵厂生产,电动机为株洲南车电机股份有限公司生产的Y355L-10型。主要设计性能参数及说明如表1和表2所示。

表1 水泵设计性能参数及说明

表2 电动机设计性能参数及说明

1.2 真空系统运行方式

2号机组抽空气管道为高低压凝汽器分列布置,配备3台50%容量水环式真空泵。在3台真空泵抽空气入口管道处设置2个联络电动门,可根据真空严密性情况灵活调整真空泵运行方式。

2 改造前存在的问题及原因分析

2.1 改造前存在的问题

2.1.1 工作液温度高

2.1.2 真空泵汽蚀

机组检修期间对真空泵进行了解体检查,发现3台真空泵在叶轮处均存在不同程度的汽蚀情况,而且叶轮根部有裂纹。对此进行了打磨、挖补堆焊处理。解体检查情况与运行期间真空泵本体噪声明显、振动较大的汽蚀现象吻合。

2.2 原因分析

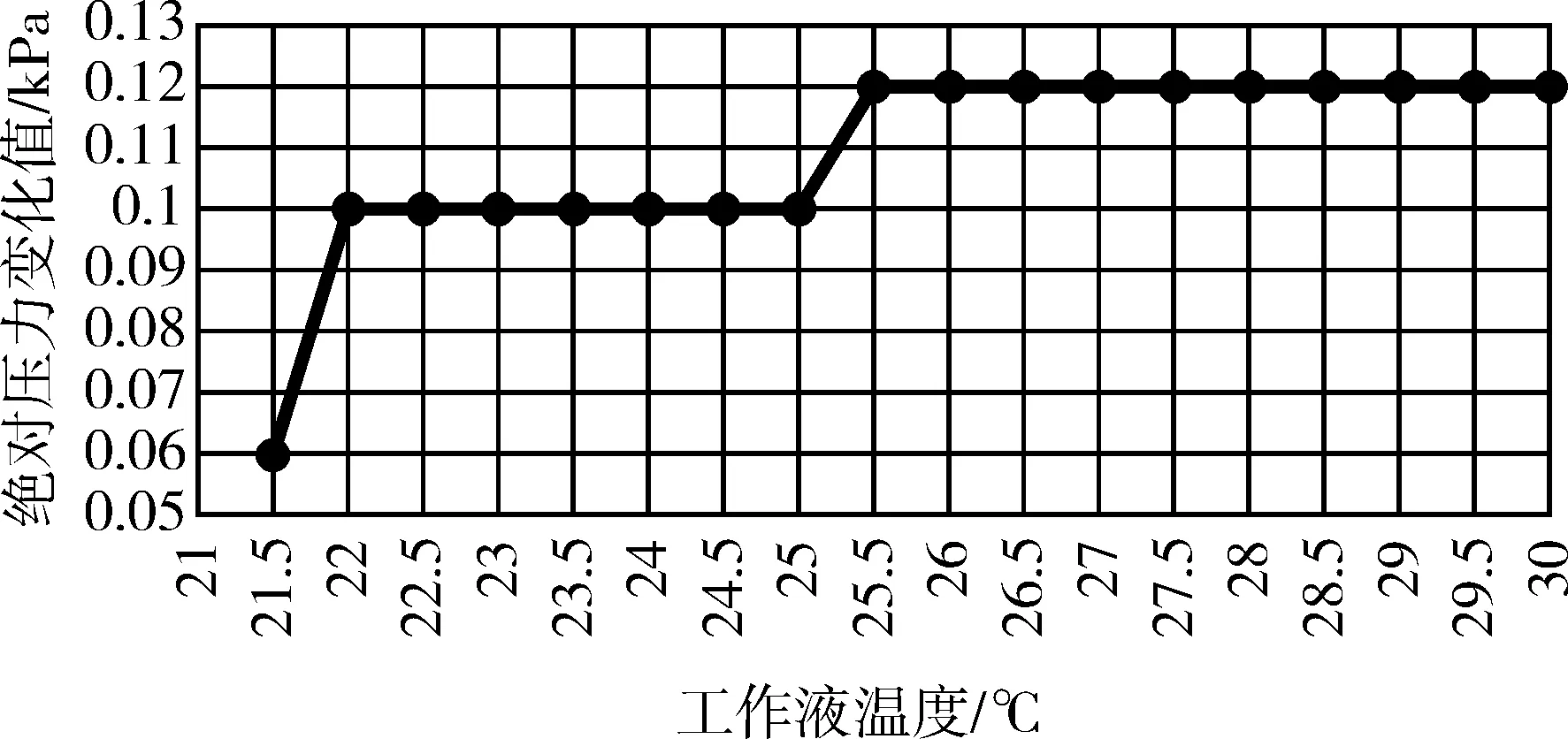

凝汽器绝对压力的高低与真空泵工作性能密切相关,而水环式真空泵工作液温度的降低对泵体的抽吸能力的提高起到决定性影响。真空泵工作液温度升高的主要原因是:(1)泵内叶轮与工作液的旋转摩擦产生了热量;(2)抽空气管道内携带的低温水蒸气释放了汽化潜热;(3)抽空气管道内空气在工作液中放热[2]。通过关闭运行真空泵抽空气电动门并进行空载试验,发现真空泵由于转速较低,叶轮旋转摩擦产生的热量约占导致真空泵工作液温升热量的20%~30%。抽空气管道内低温水蒸气凝结放出的汽化潜热约占导致真空泵工作液温升热量的70%~80%。为了更直接地反映工作液温度与真空泵绝对压力变化关系,选取满负荷稳定阶段进行工作液变工况试验,编绘工作液温度与真空泵绝对压力变化趋势如图1所示。

图1 工作液温度与真空泵绝对压力变化趋势图

从图1中可以得出结论:真空泵工作液温度超过25 ℃后,其温度升高对真空泵本体抽吸能力影响较大,且工作液温度越高,真空泵工作性能下降越严重。腔室内的部分液体汽化,体积膨胀会导致真空泵抽吸能力急剧衰减。所以有效降低抽空气管道内低温水蒸气凝结放出的汽化潜热,是降低真空泵工作液温升的主要应对措施。

3 改造方案及实施

3.1 改造方案

技术人员根据现场情况,提出了如下改造方案:在抽空气管道上加装冷却装置,利用除盐水与汽气混合物进行凝结换热,从而带走部分热量,并利用抽空气管道与凝汽器汽侧下部的高度差将疏水送至凝汽器汽侧。该方案有效减少了凝汽器汽气混合物中的低温蒸汽传递给真空泵工作液的热量,提高了真空泵的抽吸能力,改善了传热效果,提高了汽轮机设备的热经济性[3]。由于抽空气管路内低温蒸汽快速凝结,依据道尔顿定律,在凝汽器绝对压力与真空泵绝对压力差压不变的情况下,该方案增加了抽出空气的质量,从而提高了凝汽器的真空。

3.2 改造实施

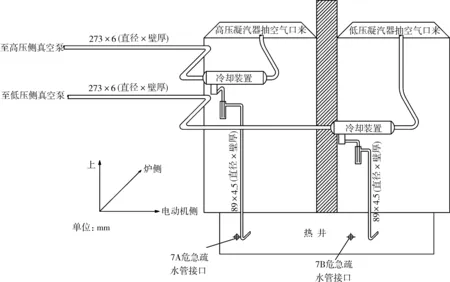

2015年,利用春节停机检修,对2号机抽真空管路进行技改,具体施工图如图2所示。

3.2.1 抽空气冷却装置安装位置

1.2 方法 将调查人群分为4个年龄组(1~4、5~9、10~14、15~19岁组),每个年龄组各取600人(每个县每个年龄组60人),对每位调查对象进行血标本采集和个案调查。均采集外周静脉血4mL,离心后冷藏送周口市疾病预防控制中心检验室进行检测。均发放问卷调查个人基本情况、乙肝疫苗接种等信息。

2号机组高压凝汽器和低压凝汽器抽空气管道原直径273 mm、壁厚6 mm,在两条管道上各安装一卧式抽空气冷却装置,冷却装置直径716 mm、长度2 400 mm、壁厚8 mm。在此处将原抽空气管道长度割除2 400 mm,2个割口断面处理后与抽空气冷却装置两端焊接,管口直径273 mm、壁厚6 mm,采用氩弧焊焊接。化学低温除盐水在冷却装置内通过雾化喷头雾化,并与抽空气管道中的汽气混合物形成逆流,充分混合换热。水蒸气快速降温凝结成水,沿抽空气流动方向流动,通过下部设置的套筒式水封管路排出,利用抽空气管道与凝汽器热井的高度差形成自重流入凝汽器。冷却装置内少量剩余的不可凝结气体被水环式真空泵抽吸,并经过汽水分离器排至大气。

图2 雾化减温装置施工图

3.2.2 冷却水源及冷却水管路布置

抽空气雾化减温装置冷却水设计流量为15 t/h,采用低温除盐水。在除盐水至凝汽器补水调整门之前取水源,除盐水经直径57 mm、壁厚3.5 mm的母管引出。雾化减温装置冷却水母管直径57 mm、壁厚3.5 mm,在引至冷却装置前分为两根直径42 mm、壁厚3 mm管道,分别与冷却装置上的冷却水管接口对接。在直径57 mm、壁厚3.5 mm的雾化减温装置冷却水母管上加装一手动截止阀,用于调节雾化减温水量。原凝汽器补水管路不做任何调整,以保证机组在启停机期间正常使用。

3.2.3 疏水管路布置

雾化减温装置下方的疏水管道直径89 mm、壁厚4.5 mm,经套筒式水封(套筒式水封立式布置)接至凝汽器热井。疏水管道接口位置原则上是在凝汽器钢管下部,热井正常水位上部。疏水管道连接线路需根据现场情况确定,施工原则是方便、线路短、弯头少,降低回水阻力,利用高度差自重进行回水,避免回水不畅导致抽空气管路积水和真空泵过电流的情况。

4 改造后运行方式及应用效果

4.1 改造后运行方式

4.1.1 凝汽器水位的调整

抽真空管路雾化减温装置投用后,在60%~100%额定负荷阶段,凝汽器及真空泵汽水分离器水位较稳定,未出现升高趋势。长期低负荷阶段真空泵汽水分离器水位仍可以维持稳定,但存在凝汽器水位缓慢升高的现象。本机组为纯凝汽式机组,无供热,锅炉为直流锅炉,无排污损耗,现场热力系统阀门严密性较好,未发现系统汽水阀门外漏现象,低负荷阶段凝汽器水位升高的原因是汽水损耗小,与系统补水量匹配失衡。该减温装置内部装有雾化喷头,通流面积较小,设计耗水量约15 t/h,按常年平均负荷统计,每台机组一天消耗除盐水量约400 t,通过其雾化减温装置,水量基本满足损耗需求。现场检查发现除盐水至凝汽器补水的调整门存在内漏情况,因此对补水调整门隔离检修,重新定位,确保其严密性,之后长期低负荷阶段再未发生凝汽器水位升高情况。为保证抽空气雾化减温装置的冷却效果,将全厂辅汽切换为由该机组供给,机组运行期间全开雾化减温水隔离门。

4.1.2 改造后减温装置未投用的影响

减温装置内部装有雾化喷头,通流面积较小,在雾化减温水未投用阶段,高、低压凝汽器抽空气管路内部空气会出现极少量窜流现象,但不会对凝汽器双背压的应用效果产生影响。

4.1.3 机组检修期间的影响

由于雾化减温装置疏水接入凝汽器汽侧底部,机组检修期间,在进行凝汽器灌水找漏工作前需将雾化减温装置疏放水隔离门关闭,防止凝结水倒流至抽空气管道。凝汽器灌水找漏工作结束后,开启雾化减温装置疏放水隔离门、真空泵入口电动门、气动门,利用雾化减温装置疏放水管路、抽空气管道安装坡度排净冷却装置内的积水,防止机组启动时真空泵过载,导致烧损电动机。

4.2 应用效果

4.2.1 数据对比

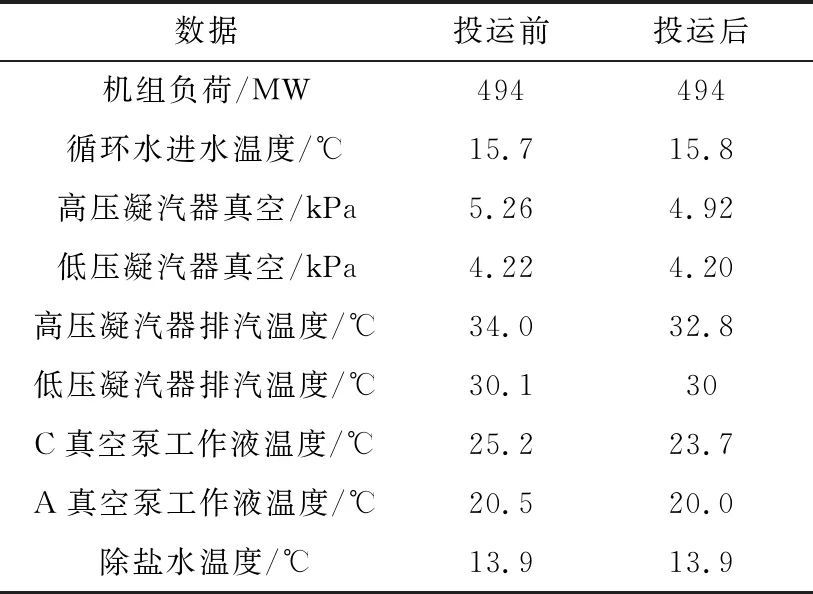

在机组负荷稳定在80%额定负荷以上[4-5]、凝汽器真空严密性试验结果为95 Pa/min情况下,对比投运前后雾化减温装置的情况,相关参数见表3。

表3 雾化装置投运前后参数对比

4.2.2 试验结果

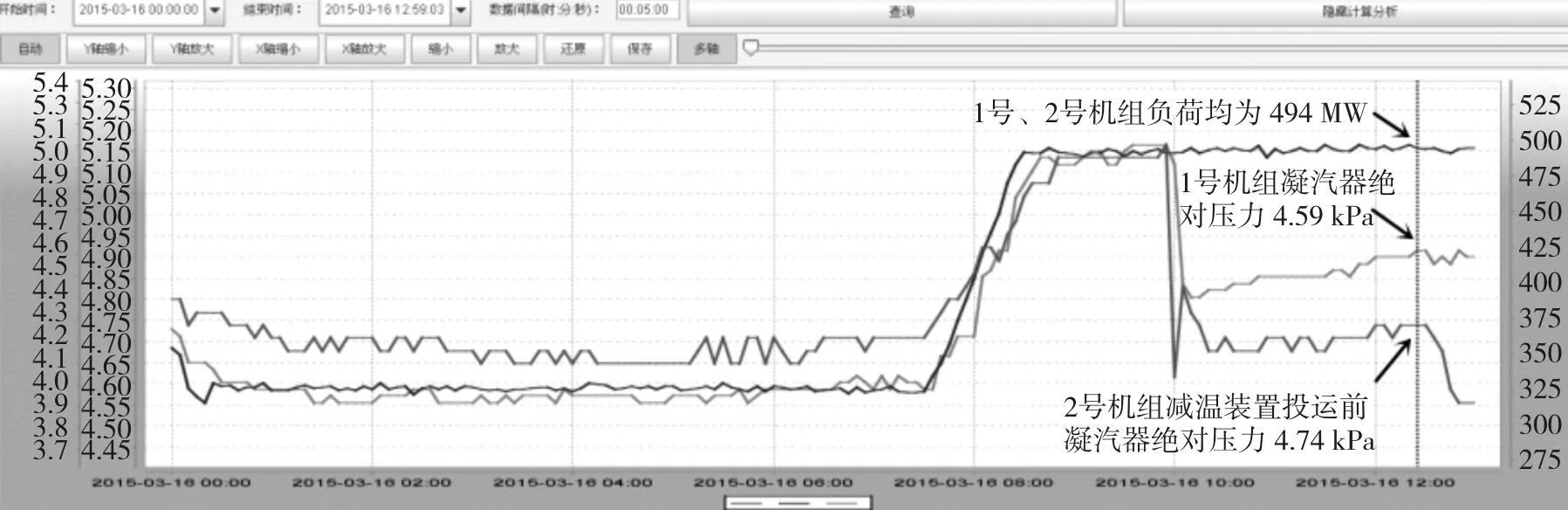

在真空泵工作液温度为25.2 ℃的稳定工况下投运雾化减温装置,凝汽器整体绝对压力由4.74 kPa降低至4.56 kPa,降低了0.18 kPa。按真空每提高1 kPa,供电煤耗降低2.6 g/(kW·h)的经验数据进行折算,投运抽真空雾化减温装置后供电煤耗约降低0.468 g/(kW·h)。

凝汽器排汽温度与除盐水温温差可有效降低真空泵工作液温度,该温差越大,雾化减温装置的经济性越明显。

在控制真空泵汽水分离器以及凝汽器水位稳定的工况下,雾化减温装置的减温水量越大,经济性越明显,尤其适合供热机组的应用。雾化装置投运前后凝汽器绝对压力对比情况如图3、图4所示。

图3 雾化装置投运前凝汽器绝对压力

图4 雾化装置投运后凝汽器绝对压力

5 结 论

本文通过介绍抽空气管路雾化减温装置的应用,分析了水环式真空泵工作液温度高的原因,并对凝汽器抽真空管路进行了改造,解决了火力发电厂夏季真空泵工作液温度高的问题,提高了凝汽器真空,降低了供电煤耗。