汽轮机转子中心孔对轴系动态特性的影响

2020-06-22王雪飞

王雪飞

(上海电气电站设备有限公司汽轮机厂,上海 200240)

目前,国内汽轮机,尤其是中小型汽轮机转子普遍采用整锻实心转子结构[1]。由于汽轮机转子在高温、高压、高转速条件下工作,因此对锻件质量有较高要求。由于制造工艺水平原因,锻件转子中心部位易存在缩孔、疏松、裂纹、杂质等危险缺陷,在实际工程中,一般通过对转子中心打孔的方式去除缺陷。除了工艺缺陷需要对汽轮机转子加工中心孔外,还有一些因为结构设计的要求,需对转子加工中心孔。当转子直径过大时,选用有中心孔的转子不仅可除去转子中心可能存在的锻造缺陷,确保转子强度,而且可以借助中心孔对转子锻件质量进行探伤检测[2]。对于大型机组,尤其是核电汽轮机机组,由于汽轮机转子体积更大,末级叶片更长,工作环境多处在湿蒸汽区域,选择中心孔转子还是实心转子,需要进行讨论[3]。

无论是出于制造工艺原因还是设计需要,整锻转子开中心孔后,转子刚度会发生改变,这对轴系的动态特性会有一定影响。国内文献关于实心转子和中心孔转子的研究,着重于强度、寿命或制造工艺等相关问题,对于轴系动态特性的讨论较少。本文以某汽轮发电机组转子为对象,建立理论分析模型,总结对比全整锻转子和开孔整锻转子的轴系动态特性,包括临界转速、扭振频率和短路剪切应力,为相关设计提供参考。

1 数值分析

传递矩阵法是求解转子动力学问题常用的方法之一,它通过对转子离散化,获得转子的系统质量和等效直径,从而得到等效抗弯刚度和抗扭刚度[4]。

转子的抗弯刚度计算式如下:

Kl=E·IP

(1)

转子的抗扭刚度计算式如下:

Kt=G·IP

(2)

对于等(变)截面圆轴来说截面惯性矩计算式如下:

(3)

式(1)至式(3)中:E为弹性模量,G为切变模量,IP为截面惯性矩,Deff和d分别为转子的等效外径[4]和内径。

根据公式(3)分析得出,转子打中心孔后,由于截面惯性矩减小,抗弯刚度和抗扭刚度都会减小,相应的临界转速和扭振频率也会发生变化。

转子的最大切应力计算式如下:

(4)

对于等截面圆轴来说抗扭截面系数计算式如下:

(5)

式(4)至式(5)中:T为扭矩,Wt为抗扭截面系数,D和d分别为转子的外径和内径。

根据公式(5)分析得出,转子最大切应力发生在最小直径轴段截面的外圆处。一般情况下,汽轮机转子最小直径位于轴承支撑处。转子打中心孔后,抗扭截面系数减小,在传递相同扭矩的情况下,危险截面的最大切应力增大。

2 计算模型

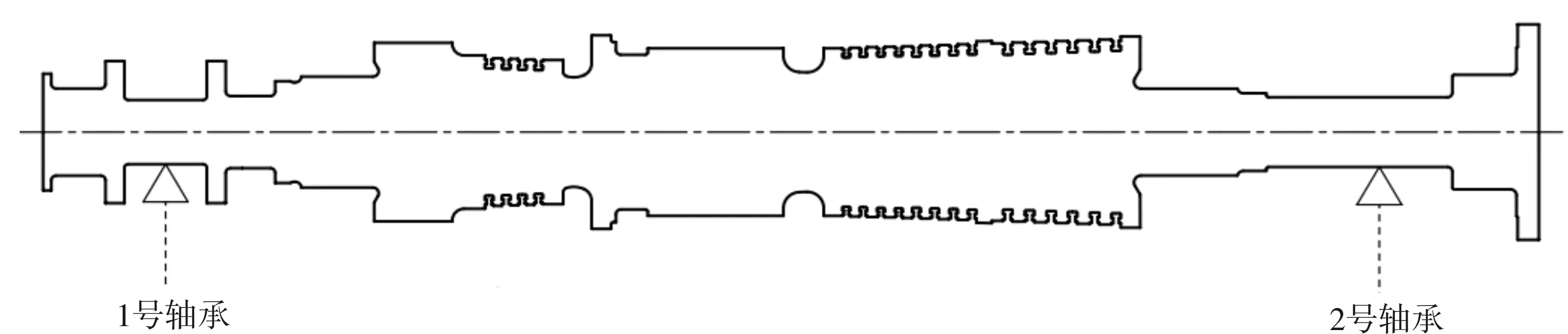

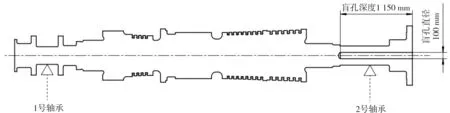

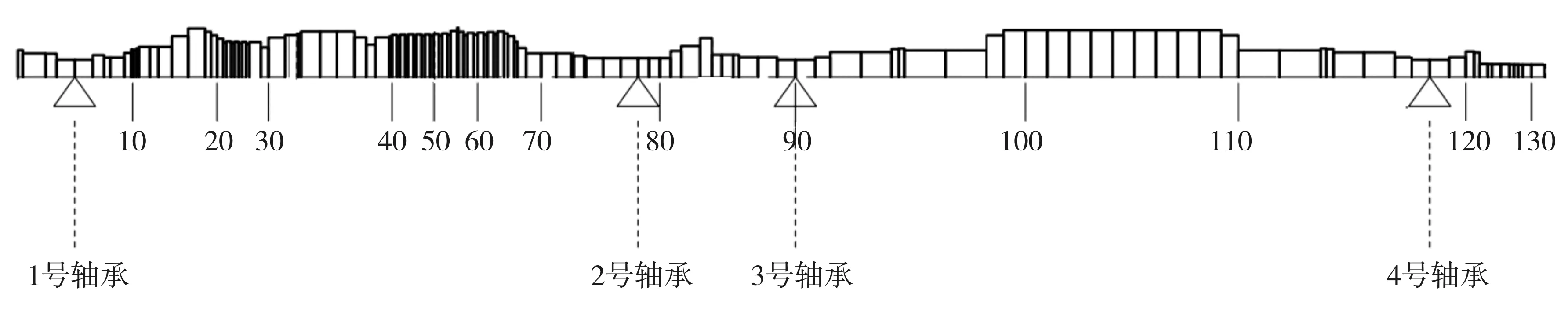

实际工程中,如果转子存在锻造缺陷,会根据缺陷位置来确定转子中心孔的打孔深度和直径,而出于某些结构设计需要,会对转子加工中心通孔。为研究中心孔对轴系动特性的影响,建立实心转子、局部开盲孔转子和中心开通孔转子3种模型进行计算分析,模型示意图见图1。

(a) 实心转子

(b) 局部开盲孔转子

(c) 中心开通孔转子

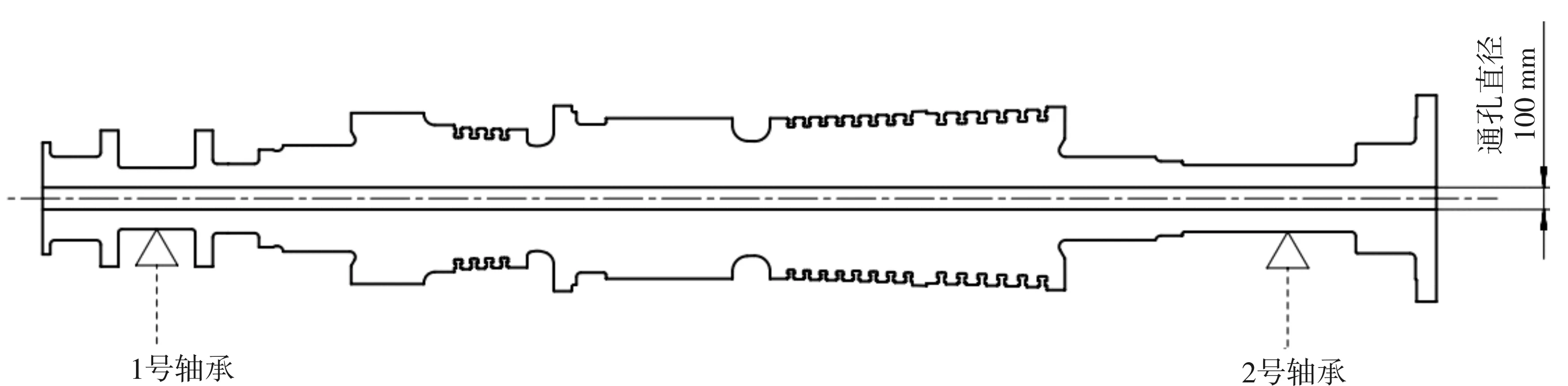

对于常规转速为3 000 r/min的发电机组,汽轮机转子与发电机转子通过刚性联轴器连接在一起,轴系动态特性的分析是对串联后的转子系统(轴系)进行计算。本文采用传递矩阵法计算轴系的动态特性,包括汽轮机转子和发电机转子的临界转速、扭振频率和短路剪切应力。转子用45°法模化刚度[4],叶片以集中载荷形式加载在转子上。

以某发电机组为例,研究汽轮机转子中心孔对轴系动态特性的影响。该轴系由1根汽轮机转子和1根发电机转子连接,2根转子均为双支点支撑,轴系等效后的模型示意图见图2。

图2 轴系等效计算模型示意图

3 轴系动态特性结果分析

3.1临界转速

采用传递矩阵法计算临界转速的原理是将轴系离散为圆盘、轴段、支撑等若干部件,建立部件两端截面状态向量间的传递关系,利用连续条件求得任意截面与初始截面间的关系,并通过边界条件进行涡动频率搜索,得到临界转速值[5]。

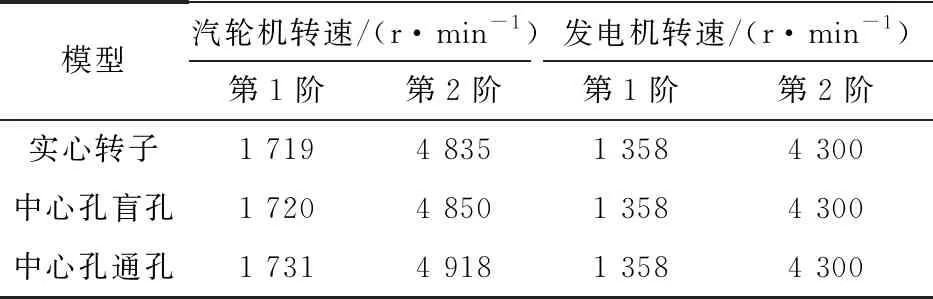

一般情况下,汽轮机主机厂会要求轴系的各阶临界转速避开工作转速的±10%[6],对于常规3 000 r/min的机组,临界转速应避开2 700~3 300 r/min。本文研究的3种模型下,轴系临界转速的计算结果见表1。

表1 3种模型下的临界转速计算结果

由表1可看出,汽轮机转子开中心孔(孔直径为100 mm)前、后,发电机转子的临界转速未发生改变;而开孔后,汽轮机转子的第1阶和第2阶临界转速均增大,中心孔开通孔后,转子各阶临界转速的增大更加明显。从计算结果来看,无论汽轮机转子是否开中心孔,轴系的各阶临界转速均避开2 700~3 300 r/min,可满足机组的安全运行。

3.2 扭振频率和短路剪切应力

汽轮机转子运行中,当发生超速或发电机两相短路时,会出现扭振频率与公频或倍频耦合,以及短路剪切应力增大的问题。一般情况下,汽轮机主机厂仅进行两相短路时的扭振计算,该计算受到转子长度、直径、转动惯量以及轴承阻尼特性的影响。

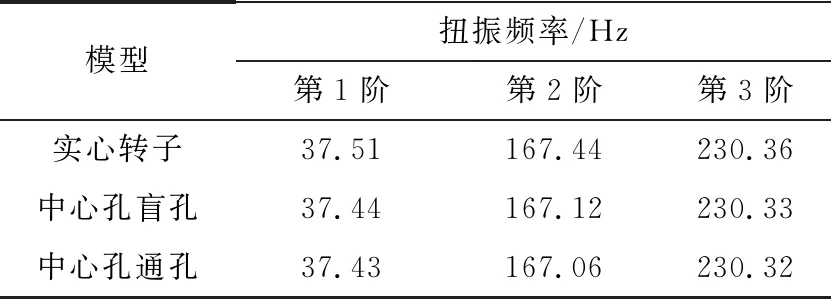

对于常规转速为3 000 r/min的机组,扭振频率应避开45~55 Hz以及93~108 Hz。本文研究的3种模型下,轴系扭振频率和短路剪切力矩的计算结果见表2和表3。前文提到,转子最大剪切应力发生在最小直径轴段截面的外圆处,转子最小直径一般位于轴承支撑处,因此考核短路最大剪切应力的截面应在4个轴承支撑截面处选取,如果转子在轴承处的短路剪切应力小于许用应力,即为考核合格。

表2 3种模型下的扭振频率计算结果

表3 3种模型下的短路剪切应力计算结果

由表2和表3可看出,汽轮机转子开中心孔后,各阶扭振频率稍有降低,但变化很小;各轴承支撑处转子截面的短路剪切应力也有很微小的变化,转子开中心孔位置的轴承处剪切应力增大。开孔前、后,轴系的扭振频率均可避开危险频率范围,短路剪切应力均小于许用应力,满足机组安全运行的考核要求。

4 中心孔直径对动态特性的影响

对于需要开中心孔转子,中心孔的直径一般是由转子上存在的锻造缺陷决定的,上文研究所用的中心开通孔模型中,中心孔直径为100 mm。为研究中心孔直径对轴系动态特性影响,选取50 mm、100 mm、150 mm 3种中心孔直径,建立3种汽轮机转子模型,同样采用传递矩阵法,分别计算3种模型下轴系的临界转速、扭振频率和短路剪切应力,研究中心孔直径对轴系动态特性的影响。

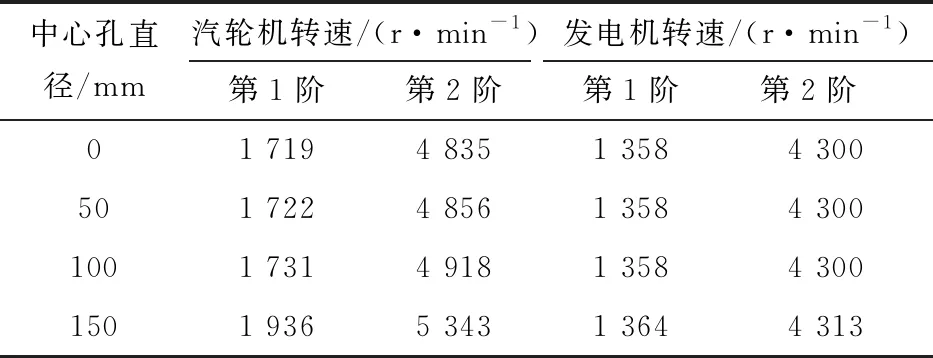

4.1 临界转速

不同中心孔直径下,轴系临界转速的计算结果见表4。由表4可看出,汽轮机转子中心孔直径小于100 mm时,发电机转子的临界转速均未发生改变,当中心孔直径增大到150 mm时,发电机临界转速增大。而随着中心孔直径的增大,汽轮机转子的临界转速会提高,且中心孔直径越大,临界转速值提高越快。对于本文计算所用转子模型,汽轮机转子轴承处轴径为250 mm,即使中心孔直径为150 mm,轴系的各阶临界转速也均能避开2 700~3 300 r/min,满足机组的安全运行要求。如需进一步增大中心孔直径,不仅需考核轴系的临界转速,还需首先考核汽轮机转子本身的结构强度。

表4 不同中心孔直径模型的临界转速计算结果

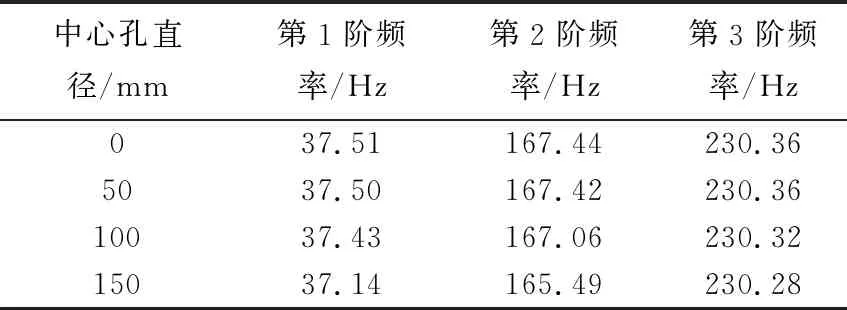

4.2 扭振频率和危险截面剪切应力

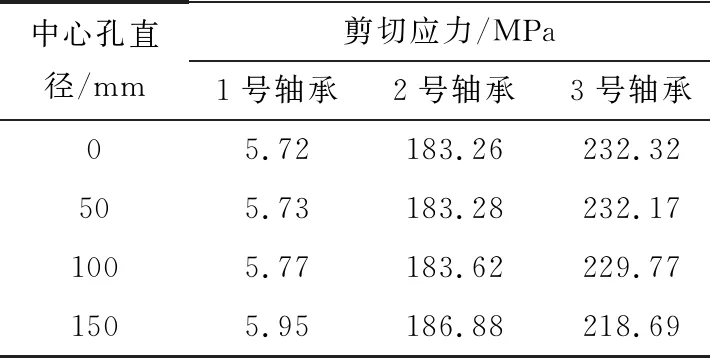

不同中心孔直径下,轴系扭振频率和短路剪切力矩的计算结果见表5和表6。由表5和表6可看出,随着汽轮机转子中心孔直径的增大,各阶扭振频率稍有降低,但变化仍然很小,轴系的各阶扭振频率均可避开危险频率范围。各轴承支撑处转子截面的短路剪切应力也有很微小的变化。对于汽轮机转子的两个轴承处,由于开中心孔,危险截面的剪切应力增大。总体而言,汽轮机中心孔直径对轴系扭振的影响非常小。

表5 不同中心孔直径模型的扭振频率计算结果

表6 不同中心孔直径模型的危险截面剪切应力计算结果

5 结 论

本文研究了汽轮机转子中心孔对轴系动态特性的影响,以某汽轮发电机组转子为对象,建立了理论分析模型,总结对比了全整锻转子和开孔整锻转子的轴系动态特性,得出如下结论:

1)汽轮机转子开孔后,汽轮机转子的临界转速增大,中心孔直径越大,临界转速增幅越大;汽轮机转子中心孔直径较小时,发电机转子的临界转速不会发生改变,汽轮机转子中心孔直径增大到150 mm时,发电机转子的临界转速增大。

2)汽轮机转子开中心孔后,各阶扭振频率稍有降低,中心孔直径越大,扭振频率降低越多,但总体来讲,变化量很小。

3)转子开中心孔后,转子各截面的短路剪切应力也有微小变化,转子开中心孔位置的剪切应力增大。

综上所述,汽轮机转子中心孔对轴系的动态特性有一定的影响。当转子中心孔直径较小时,轴系的动态特性只会有微小变化,可根据工程需要加工盲孔或通孔;当转子中心孔直径较大时,在考核轴系动态特性的同时,也应考核汽轮机转子本身的结构强度。