活性炭给料系统改进

2020-06-21

(大理三峰再生能源发电有限公司,云南 大理 671200)

焚烧技术成为近年来解决垃圾污染问题的新趋势和新热点。由于垃圾成分具有复杂性、多样性和不均匀性特点,垃圾在焚烧过程中会发生许多种类的化学反应,生成各种气体污染物。焚烧产生SO2、NOx、CO、CO2、CHL、二噁英和粉尘等大气污染物。为实现对所有污染物的达标排放,各成分污染物在排放前都必须通过相应的环保工艺进行控制和处理。二噁英为垃圾焚烧过程中产生的重要污染物之一。活性炭是去除烟气组分中二噁英的重要吸附物料,只有确保活性炭给料系统设备连续、稳定运行,才能保证烟气组分中二噁英充分地被吸附并实现达标排放。因为原活性炭系统存在弊端,为了确保设备长期稳定运行,满足环保的要求,实现对二噁英的达标排放,必须对系统进行改进。

1 原活性炭给料系统设备结构和控制方式

1.1 改进前活性炭给料系统设备结构

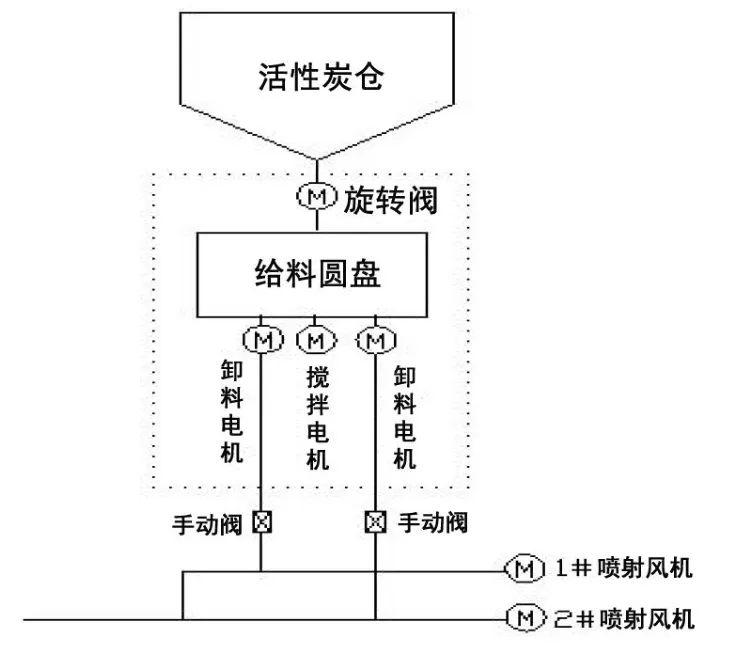

改进前活性炭给料系统设备结构如图1 所示。

图1 改进前活性炭给料系统设备结构图

活性炭仓:存储活性炭物料,仓体上装设称重系统,对仓内的活性炭进行计量。

旋转阀:将活性炭仓内的活性炭卸到给料圆盘。

给料圆盘:给料圆盘上装设了1 台搅拌电机,对整个圆盘内活性炭进行搅拌,并使活性炭处于松散状态后输送。给料圆盘上装设的2 台给料电机分别对1#、2#活性炭输送线输送活性炭。

1.2 原有的控制方式

原有的控制方式为:①对应1#给料系统。1#活性炭喷射风机、旋转阀、给料圆盘、1#给料电机共四台设备组成顺序启动、逆序停止的启停方式供给活性炭,其中下料旋转阀、1#给料变频电机与中控上位机DCS系统之间形成开环控制。②对应2#给料系统。2#活性炭喷射风机、旋转阀、给料圆盘、2#卸料电机共四台设备组成顺序启动逆停的启停方式供给活性炭,其中下料旋转阀、2#给料变频电机与中控上位机DCS 系统之间形成开环控制。

2 原系统存在的主要问题

2.1 系统设备运行时在线检修设备困难

由于给料圆盘、搅拌电机、1#卸料电机和2#卸料电机在结构上属于整体设备。给料圆盘没有将1#给料系统和2#给料系统进行独立分开。当1#卸料电机或2#卸料电机出现故障、下料不连续、下料波动大等不能正常供给活性炭的情况发生时,为了确保设备的正常运行,检修人员只能简单地在1#、2#给料系统之间进行切换处理;当设备切换后系统给料还不能恢复正常时,检修人员就只能停运整个给料系统设备,此时,设备的故障影响面扩大。

2.2 下料量波动大

原系统设备中活性炭的输送量虽然可通过改变卸料电机运行频率来控制活性炭下料量的大小,但在中控上位机DCS 设定的给料量、现场给料电机运行频率与实际给料量之间没有形成闭环控制,通过加减给料电机频率来控制活性炭下料量大小的过程控制中,实际下料量波动较大,根据CJJ/T 212—2015《生活垃圾焚烧厂运行监管标准 备案号1991—2015》在活性炭吸附值大于800、粒径、水分等指标合格时,活性炭的喷射量不宜小于150 mmg/Nm3(干烟气)。所以,活性炭給料系统必须实现自动、连续、稳定和可控的要求。

3 存在问题的原因

如上所述,原有给料设备存在主要问题的原因为:①设备结构原因。给料圆盘不能将1#、2#给料系统完全独立,这是在线检修设备困难的主要原因。②控制方式原因。1#、2#给料电机的实时卸料量和中控上位机DCS 设定卸料量之间只是简单的开环控制,没有形成闭环控制,没有实现对1#、2#活性炭给料系统的给料量可调、连续和稳定的控制要求,是系统下料量波动大的主要原因。

4 对存在问题进行改进

4.1 为满足环保要求,改进系统设备结构以及控制方式

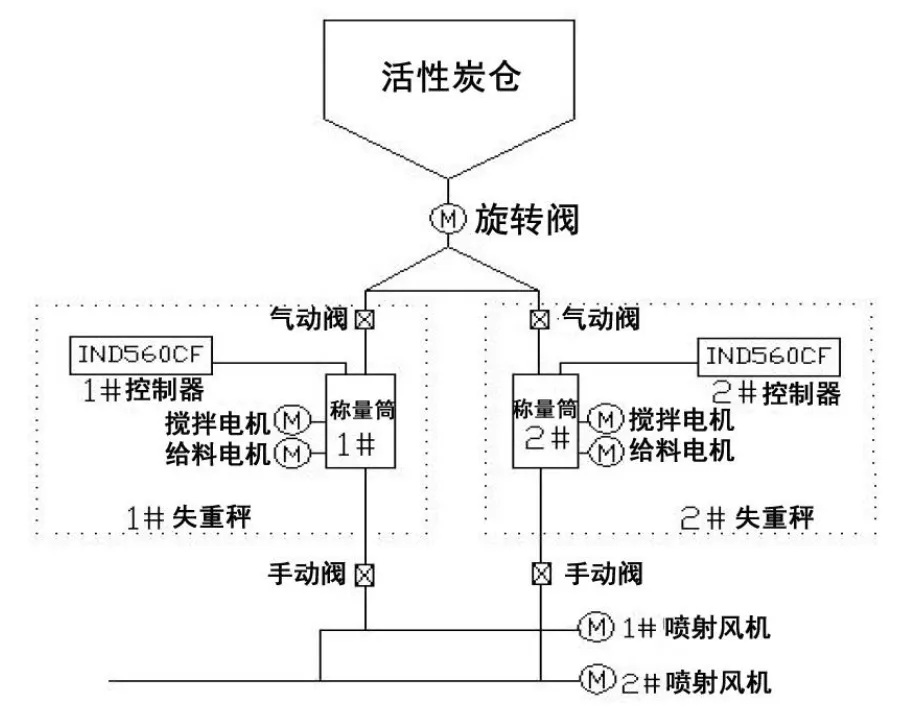

改进设备结构,形成完全独立的1#、2#活性炭给料系统:将给料圆盘,1#、2#活性炭给料电机和搅拌电机组成的整体设备,改为1#活性炭失重秤为主体的1#活性炭给料系统和2#活性炭失重秤为主体的2#活性炭系给料统,改进后的设备结构如图2 所示。

4.2 工艺控制改进

整个在上位机DCS 系统上活性炭给定量和输出量间形成闭环控制。操作人员直接在中控室DCS 上位机监控电脑上进行给定量设置,DCS 系统将给定量范围设为0~50 kg/h,DCS 控制系统将给定模拟量信号转换为对应的4~20 mA 的电流信号并传输给失重秤控制器(IND560CF)进行闭环控制。

图2 改进后的设备结构示意图

4.3 失重秤的结构及主要控制原理

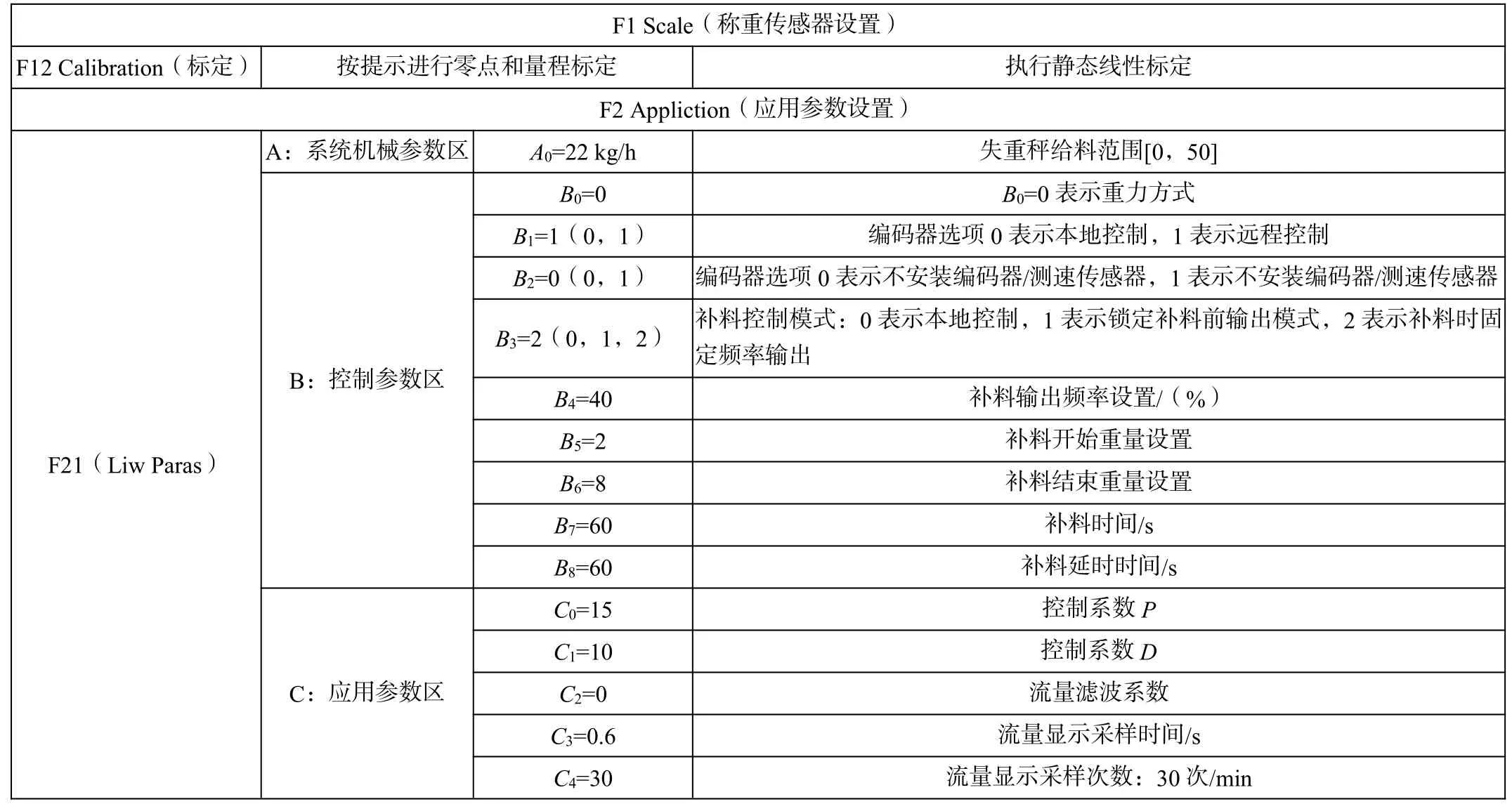

整个失重秤是由秤台(秤台底座上固定一只传感器)、给料斗、给料变频电机(带动输送螺旋和水平搅拌)、搅拌电机、软连接及失重秤控制器(IND560CF)等部分组成。IND560CF 控制器主要参数设置如表1 所示。

表1 IND560CF 控制器主要参数设置

传感器将秤体上的质量变化连续不断地传送给失重秤控制器(控制器是失重秤的主要部件,负责接收和发送失重秤的启动、停止及运算信号),控制器根据称重信号计算出单位时间内秤体的质量变化量计算出实际瞬时流量,然后与设定的目标流量进行比较,进行PID 运算后输出4~20 mA的电流信号去改变给料电机的变频器的输出频率,从而改变电机的转速使实际给料量不断地接近设定的目标流量,以达到精确给料的目的。

当称重传感器监测到给料斗的质量达到低料位设定值2 kg 时,称重控制器发出自动补料信号,此时,称重料斗进行快速补料,在补料期间确保下料的稳定,下料螺杆的转速固定在一个转速,不做PID 调整;当计量料斗中物料质量达到仪表的质量上限设定值8 kg 时,关闭补料信号,重新恢复PID 调节控制。恢复PID 控制后,系统运行过程中的流量变化,系统在实时跟踪并实现控制目的。其中,失重称的最大给料量、称量筒的高低料位,以及补料期间的固定频率等参数均在IND560CF 控制器中进行设置,参数设置如表1所示。

在补料过程中1#或2#秤对应的给料气动阀、旋转阀顺序打开进行补料;补料达到设定值时对应的给料气动阀、旋转阀逆序关闭停止补料;程序控制逻辑在新华DCS OnXDC 800 组态软件中制作完成,如图3 所示。

图3 DCS 程序控制逻辑组态

5 活性炭给料系统的维护和保养

使用前,仔细检查各部件的紧固情况、各部件初始状态位置以及执行机构的运动情况,如有异物及时清除。用于生产的物料要求无杂物、异物,确保设备安全运行。每班工作结束后应及时地清除物料,原则上各部件内不允许长时间积料,以免物料结块,进而影响设备正常使用。

工作第一周内应该对各部件进行第一次维护保养,检查各紧固件有无松动,清理轴承及轴套等转动部位。转动部位无需加注润滑油,之后每个月检查1 次。各部件如果长期放置不用,则必须清理干净存放于干燥的地方,在紧固件、镀锌件涂润滑油,防止生锈。每天至少进行1 次清理、检查。根据物料的不同,如有必要可多次清理,定期维护时应注意保护传感器不受损伤(清理前将传感器限位螺栓顶起,确保其不在工作状态),保护设备不受碰撞、擦划。按计量检定规程定期进行静态精度的检测。

6 系统改进后的使用

活性炭的给料在控制系统上实现了稳定、连续和可控的要求。在监控上位机设定下料量后可控制在0~50 kg/h 的闭环控制内,为垃圾焚烧过程中产生的二噁英被充分吸附、实现达标排放奠定了良好的基础条件。另外,在系统设备方面,改进后的系统设备不仅实现了一用一备,而且对每台设备的检修都非常便捷。系统设备改造后,提高了活性炭对烟气中二噁英的吸附效果,满足了环保的要求,降低了设备的故障率,节约了设备维护费用,减少了物料损耗,提升了经济效益和社会效益。