变桨轴承套圈堵塞孔位置确定方法

2020-06-20董惠敏杨成奇郭玉飞

董惠敏,杨成奇,邱 俊,郭玉飞

(1.大连理工大学数字化设计研究所,辽宁 大连 116024;2.瓦房店轴承集团有限责任公司,辽宁 大连 116300)

1 引言

变桨轴承是连接桨叶及轮毂并将桨叶中的载荷传递到轮毂上的变桨距系统中的重要组件,其尺寸较大,结构及工况复杂,且工作环境恶劣,可靠性要求高。针对变桨轴承的特点,学者们主要通过建立力学模型及采用有限元方法对其进行研究。文献[1]中建立了单排四点接触球轴承的五元非线性方程的静力学模型,对在联合载荷作用下,密合度、游隙、实际接触角及轴承支撑刚度对轴承力学性能的影响进行了研究。文献[2]中建立了联合载荷作用下四点接触球轴承承载能力的计算模型。文献[3]中建立了刚性套圈承受联合载荷作用下双排四点接触球轴承力学模型并说明了建立模型的合理性。在采用有限元方法研究变桨轴承方面,文献[4]以线性杆单元代替滚动体分析了轴承中接触载荷的分布。文献[5]建立了不同结构形式的滚动体与滚道接触的有限元模型,并讨论了滚动体与滚道接触的约束方式。文献[6]采用非线性弹簧代替滚动体建立转盘轴承的有限元模型,并讨论了不同工况下轴承刚度、接触角、轴承支撑刚度对轴承载荷性能的影响。文献[7]采用ANSYS Workbench软件研究了变桨轴承的载荷分布规律及螺栓预紧力对变桨轴承套圈载荷分布的影响。

上述研究都忽略了变桨轴承本身的特性,没有考虑轴承套圈的工艺软带及堵塞孔。堵塞孔位于软带区[8],该区域硬度较低,抗碾压能力弱,是变桨轴承的薄弱环节,其位置直接影响到轴承的使用寿命。为此,对轴承的结构、几何和受载特性进行了分析,建立了变桨轴承内圈载荷分布的力学模型,结合变形协调关系给出载荷分布的力学计算方法,从而提出堵塞孔位置推荐的快速方法,并采用变桨系统有限元分析验证堵塞孔快速推荐方法的准确性。

2 变桨轴承结构与几何描述

2.1 变桨轴承结构

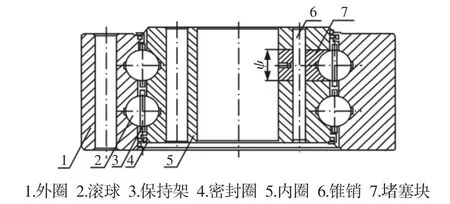

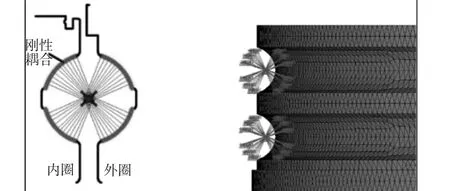

变桨轴承结构,如图1所示。主要由轴承内外套圈、滚动体、保持架、密封圈、锥销及堵塞块等组成。由于加工工艺的限制,堵塞孔开在轴承套圈中的软带区域,堵塞孔位置也决定了轴承套圈软带位置。考虑到变桨轴承作转速很低的回转运动或间歇摆动的工作状态及其主要是由静载荷引起的失效的情况[9-10],可以采用静态模型确定堵塞孔位置。

图1 变桨轴承几何结构示意图Fig.1 The Geometric Construction of Pitch Bearing

2.2 变桨轴承的几何描述

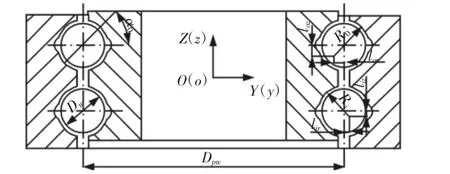

根据轴承结构,建立轴承几何模型,如图2所示。假设轴承外圈固定不动,在轴承外圈中心定义固定坐标系S{O;X,Y,Z},在轴承内圈定义动坐标系si{o;x,y,z}。在初始位置动定坐标系重合,在轴承内圈受载时,轴承内圈相对外圈滚道产生弹性变形运动。

图2 变桨轴承几何模型Fig.2 The Geometric Model of Pitch Bearing

轴承内圈滚道的圆弧几何中心在其坐标系si中的位置坐标,如式(1)所示。

轴承外圈滚道的圆弧几何中心在其坐标系S中的位置坐标可,如式(2)所示。

式中:下标 i、o、u、d—轴承内圈、外圈、上滚道、下滚道;a0—轴承的沟心距,其第一排滚道a0/2前面取正号,第二排取负号;φ—位置角;lr及lz—轴承内外圈滚道圆弧中心到滚动体中心的轴向及径向距离。

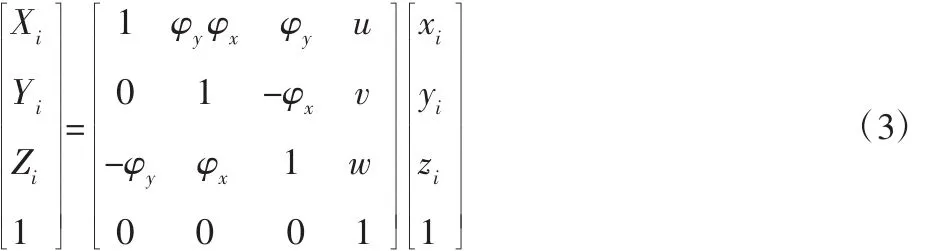

受载时,轴承内圈相对于外圈产生u、v、w三个方向的位移及φx、φy两个方向的偏转。轴承内圈滚道圆弧几何中心在固定坐标系S中的坐标可由动定坐标系的坐标变换得到。考虑到轴承受载时其旋转变形非常小,可以认为 cosφ=1,sinφ=φ,因此:

3 刚性支撑条件下堵塞孔位置确定

假设轴承套圈为刚性体,受载时只考虑滚动体与滚道的接触弹性变形,忽略接触表面摩擦,根据轴承内圈的静力学特性,建立其力学模型,结合变形协调确定其载荷分布,从而确定堵塞孔的位置。

3.1 变桨轴承内圈力学模型

变桨轴承内圈承受外载荷时的静力学分析,如图3所示。其中:外载荷有轴向载荷和径向载荷为Fz,Fx和Fy,绕x、y轴的力矩为Mx、My;轴承内圈承受滚道与滚动体的接触载荷为Qjk,j=1,2,3,4代表滚道个数;k=1~N代表滚动体个数。轴承内圈所受外载与接触载荷形成平衡关系,平衡方程,如式(4)所示。

图3 变桨轴承内圈力学模型Fig.3 The Mechanical Model of Inner Ring

式中:α—接触角;Dpw—滚动体中心分布圆直径。在力的平衡方程中,当接触载荷Qjk的方向与坐标轴的正向的夹角为锐角时,Qjk取正值,反之取负值;在力矩的平衡方程中,当接触载荷Qjk分量使物体产生逆时针转动时,Qjk取正值,反之取负值。

式(5)中滚动体与轴承内圈的接触载荷Q,接触角α为未知量,求解时需要在上述变桨轴承几何描述的基础上建立变形协调方程。

3.2 变形协调关系

轴承受载时,弹性变形使内圈发生移动,轴承套圈与滚动体接触或分离的状态可用δj表示,如式(5)所示。当δj>0时,滚动体与滚道之间产生接触载荷;当δj≤0时,滚动体与滚道之间无接触载荷。

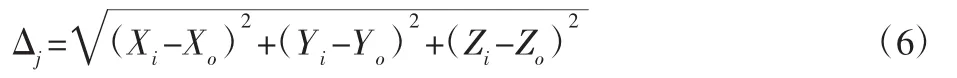

式中:Dw—滚动体直径;Ri、Ro—轴承内、外圈半径;Δj—轴承滚道的实际沟心距,可以根据相对应滚道圆弧中心坐标表示,如

式(6)所示。

变桨轴承受载内圈相对于外圈相对移动时的实际接触角可以根据内外套圈相对应滚道圆弧中心坐标表示,如图4所示。

根据Hertz接触理论[11],接触负荷与弹性变形的关系,如式(8)表示。

通过以上方程可以表示出接触力及实际接触角,为了求解出接触载荷的变化情况,将相关参数带入到轴承内圈的力学平衡方程中,可得到一个由未知量u、v、w和φx及φy组成的五元非线性方程组:

当给定外载荷时,应用Newton-Raphson迭代法,可以求出轴承内圈中接触载荷分布。

图4 变桨轴承变形协调Fig.4 The Deformation Compatibility of Pitch Bearing

3.3 堵塞孔的位置确定

建立变桨轴承内圈接触载荷与外载的力学平衡方程,并根据变桨轴承几何模型及变形协调方程描述接触载荷与变形的关系,进而求解极限载荷条件下轴承内圈滚道的接触载荷分布,按照将堵塞孔放置于非负荷区或小负荷区的原则推荐堵塞孔位置。

以某型号双排四点接触球轴承为例,推荐堵塞孔位置,变桨轴承几何参数,如表1所示。轴承中心所受极限载荷,如表2所示。

表1 变桨轴承几何参数Tab.1 The Geometrical Parameter of Pitch Bearing

表2 轴承中心所受极限载荷Tab.2 The Limit Load of Bearing’s Center

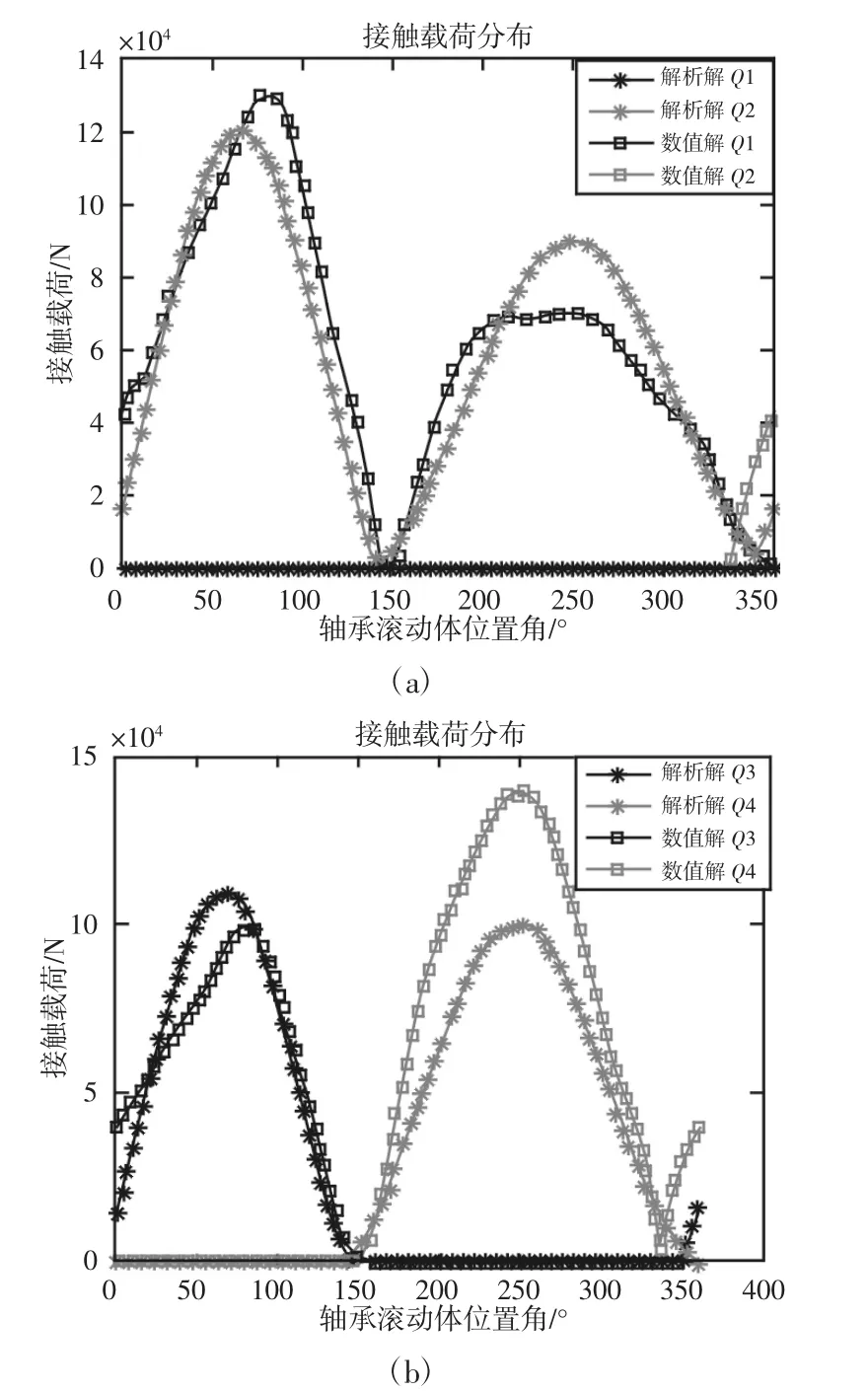

经求解可得变桨轴承滚动体接触载荷的分布情况,如图5所示。根据堵塞孔确定原则,由图5可知接触载荷的最小值分布在150°及330°附近,将堵塞孔放置于这两个区域。

图5 变桨轴承接触载荷分布Fig.5 The Contact Load Distribution of Pitch Bearing

4 柔性支撑条件下轴承内圈载荷分布

为验证变桨轴承内圈力学模型确定堵塞孔位置的准确性,建立变桨系统有限元模型分析轴承套圈的接触载荷分布。

4.1 有限元分析模型简化及建立

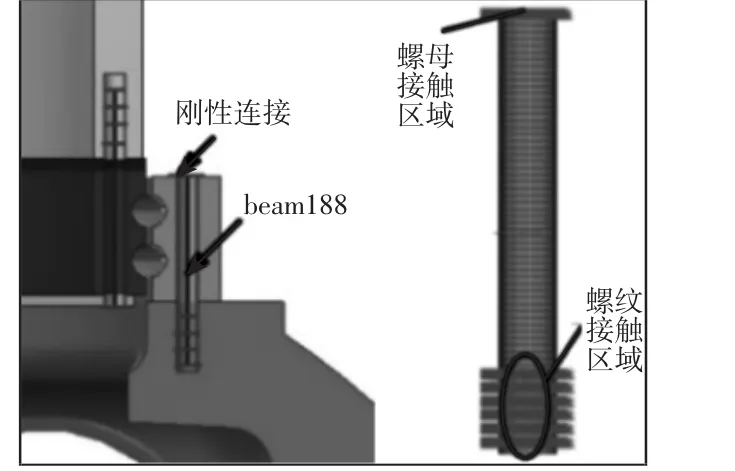

建立的变桨系统机械结构的有限元分析模型,如图6所示。其中滚动体与轴承套圈间的接触模型采用“弹簧combin39+刚性连接”的方式等效[12],螺栓连接等效模型采用“梁单元beam188+刚性连接”的方式等效。

图6 变桨系统模型Fig.6 The Model of the Variable Pitch System

4.1.1 滚动体与轴承套圈接触等效模型

采用两个单向受拉的非线性弹簧及刚性耦合的方式模拟滚动体与套圈的接触情况,如图7所示。弹簧单元的节点为滚道的曲率中心,当轴承内外套圈发生相对移动时,弹簧单元的节点会随之变动,进而调整弹簧的变形与角度,以此来模拟滚动体与内外套圈中载荷传递及接触角的变化。

图7 滚动体与套圈接触等效模型Fig.7 The Contact Equivalent Model of Rolling and Ring

滚动体与轴承内外套圈之间的接触是一种非线性问题,弹簧单元中的非线性关系根据Hertz接触理论中滚动体与轴承套圈的负荷变形关系确定,如图8所示。

图8 弹簧单元负荷变形关系Fig.8 The Load Deformation Relation of the Spring

4.1.2 螺栓连接等效模型

变桨轴承通过螺栓将桨叶及轮毂连接在一起,通过螺栓中的预紧力来保证桨叶、变桨轴承和轮毂模型的整体刚度。研究内容为轴承套圈接触载荷分布,因此可以不考虑螺栓的变形只考虑预紧载荷的影响,为更准确的模拟螺栓约束的组合结构,建立“梁单元+刚性连接”的等效模型[13],如图9所示。

图9 螺栓等效模型示意图Fig.9 The Equivalent Model of Bolt

4.2 载荷及约束施加

在“桨叶-变桨轴承-轮毂-主轴”模型中,根据变桨系统中零件的装配关系并考虑圣维南原理的影响,建立接触面的简化模型,如表3所示。

表3 接触面的简化模型Tab.3 The Simplified Model of Contact Area

图10 变桨系统有限元模型Fig.10 The FEM of Variable Pitch System

变桨轴承内、外套圈中螺栓的预紧力分别为370kN及417kN,将其施加到螺栓的等效模型梁单元中。为防止变桨轴承内外套圈间的相对转动,对弹簧节点进行周向约束;考虑到圣维南原理中加载及约束对局部效应的影响,将极限载荷施加于桨叶根部的顶端,如图10所示。在主轴轴端及主轴轴承支撑位置施加全约束。

4.3 轴承内圈载荷分布

根据柔性支撑条件下接触载荷分布情况可知,应将堵塞孔位置放置于来风方向的150°及330°附近,如图11所示。

图11 柔性支撑条件下接触载荷分布Fig.11 The Contact Load Distribution of Flexible Support

4.4 对比分析

图12 力学模型与变桨系统有限元结果对比Fig.12 The Results Comparison of FEA and Mechanical Model

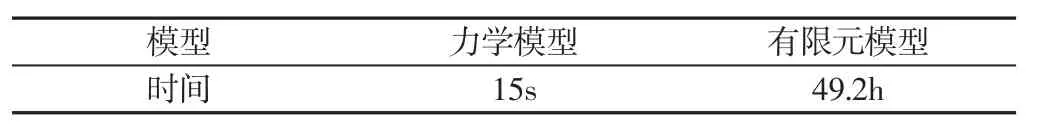

对比变桨轴承内圈力学模型及变桨系统有限元模型求解接触载荷分布,验证堵塞孔位置确定的准确性,对比结果,如图12所示。轴承套圈变形及支撑条件会对接触载荷分布产生影响,但对非负荷区位置影响比较小,因此,建立变桨轴承内圈力学模型确定堵塞孔位置的方法能够保证位置推荐的准确性;建立变桨系统有限元模型求解接触载荷分布的时间为49.2h,而力学模型的计算时间仅为15s,因此,力学模型推荐堵塞孔的方法极大的提高了设计速度,如表4所示。综上所述,变桨轴承内圈接触载荷分布的力学模型能够准确高效的确定堵塞孔的位置。

表4 不同模型计算时间对比Tab.4 The Time Comparison Between Different Model

5 结论

(1)建立的变桨轴承内圈的静力学模型和几何与变形协调方程能快速计算其载荷分布,以此为依据给出堵塞孔位置确定方法,并且采用变桨系统的有限元分析验证该方法的准确性。

(2)虽然轴承套圈变形及支撑刚度会对变桨轴承接触载荷分布产生影响,但对非负荷区的位置影响较小。因此,采用力学模型的快速确定方法可以作为堵塞孔位置推荐的工程设计依据。

(3)基于将堵塞孔放置于非负荷区或小负荷的原则,实例中的变桨轴承应将堵塞孔放置于来风方向的150°或330°附近。