抽水蓄能机组发电电动机磁极线圈位移的分析与监造

2020-06-20赵贵前郝国文

赵贵前,郝国文

(1.国网新源建设公司,北京市 100053;2.国网新源控股有限公司,北京市 100761)

0 引言

抽水蓄能机组发电电动机磁极线圈多是由扁铜排做成的矩形线圈,采用四角焊结构,匝间敷设专用的绝缘,在一定压力下加热后使磁极线圈黏结在一起(一般都带有散热匝),套在磁极铁芯上,所有线圈都串联在一起,接到励磁装置。磁极线圈对地绝缘通常由极身绝缘、托板绝缘(含磁极内托板、磁极外托板)构成。总的来说,抽水蓄能机组磁极是一种在高转速状态下的磁极悬挂结构,其磁级线圈承受着巨大的离心机械应力、热负荷应力和电磁负荷应力,时刻存在着出现磁极线圈位移的可能,为此,就抽水蓄能发电电动机磁极线圈运行中出现过的位移故障进行分析并用来指导现有在建机组监造,很有意义。

1 在运抽水蓄能机组出现过的发电电动机磁极线圈位移故障

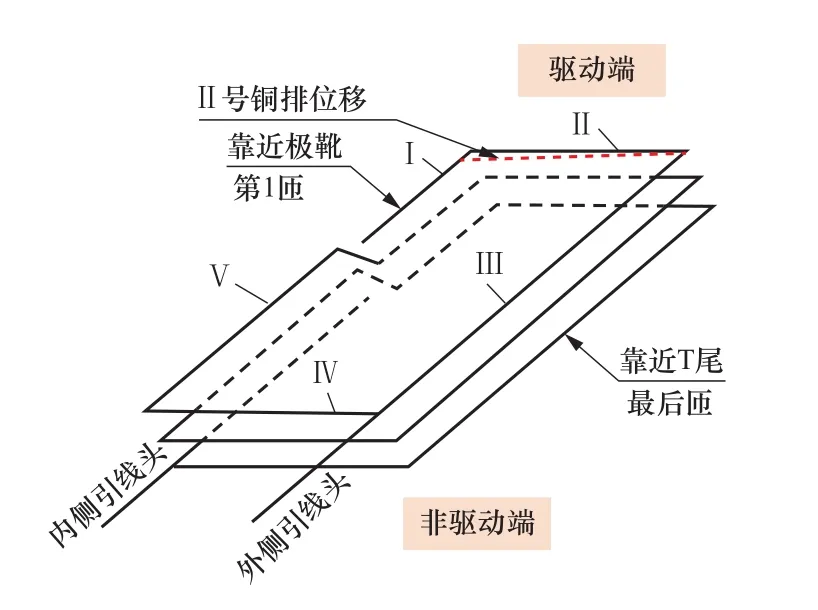

某在运抽水蓄能机组,发生了一起典型发电电动机磁极线圈位移故障,磁极线圈第一匝(靠近极靴处)下端短边铜排(圆弧段)轴向向上产生位移,位移伸出内表面的短边铜排将磁极极身绝缘破坏,导致转子一点接地。故障情况如图1所示,其中I、II、III号铜排为保持整个线圈上表面平齐的填充铜排。出现接地的磁极线圈是其I、II号铜排沿图示红色线条示意向磁极中心线位移,错位后填充磁极线圈和磁极铁芯之间间隙,最终破坏极身绝缘。

图1 磁极线圈位移示意图Figure 1 Schematic diagram of magnetic pole coil displacement

2 磁极线圈位移的分析

2.1 离心力的分析

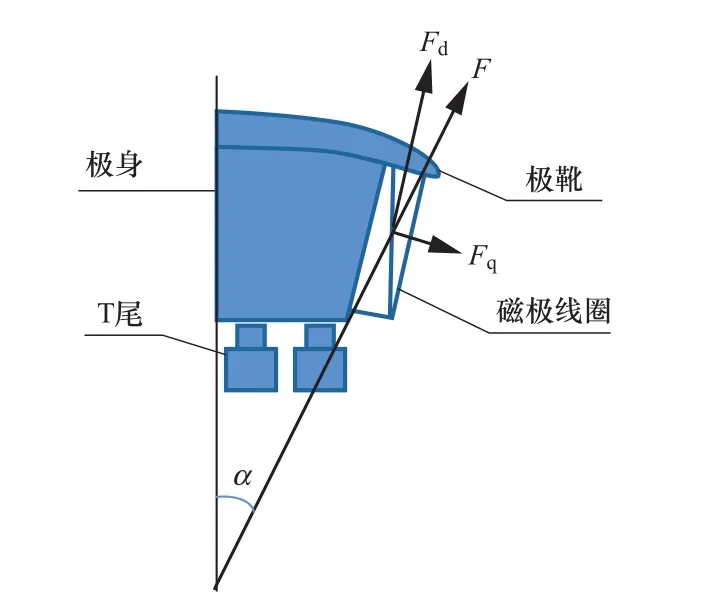

立式发电电动机运行时,转子旋转,磁极线圈产生离心力F,这个力可分解为两个互相垂直的分力Fd和Fq,Fd施加在磁极铁芯的极靴,Fq施加在线圈本身,以矩形磁极为例,受力情况见图2。

发电电动机的转速与极对数成反比,当极对数少时,转速就高,离心力F也就大,特别是当机组飞逸时转速很高,磁极线圈产生的离心力F也会很大[5],有可能致使组成磁极线圈的铜母线沿侧向产生有害变形位移。以最严重的飞逸状态计算此时磁极线圈的受力情况如图2所示,F= 9.8AjGjRj,式中Aj为飞逸转速时的离心力系数,Gj为极靴下的线圈重量,Rj为磁极重心半径,角α为励磁线圈外框重心与磁极重心间夹角。线圈位于磁极冲片两侧,在离心力F的作用下,侧向分力为Fq=F×sinα,这个侧向分力会使磁极线圈长边发生拉伸变形,短边则被弯曲。为了防止励磁线圈因离心力而发生位移变形,目前主要采取两种方法,一种是在磁极线圈侧面加几道围带限制线圈产生变形位移;另一种是把磁极线圈外框做成形似圆环的一部分,使其圆心选在发电机的轴线上,做成塔形向心磁极线圈[2],目的是让Fq=0,即磁极线圈在运转中产生的离心力在侧向的分力等于零,线圈的离心力F方向垂直于极靴底面,平行于极身侧面,使得铜母线在侧向不受到力的作用。理论上讲塔形向心磁极线圈在机组正常运行时不产生侧向力,铜排、绝缘、托板之间也无侧向滑动,不会对线圈产生损坏。塔形向心磁极线圈制造上较复杂,磁极线圈理论上不存在侧向分力,只是由于线圈制造或磁极安装偏差,在实际运行时线圈微弱受侧向分力。

图2 磁极线圈离心力示意图Figure 2 Schematic diagram of centrifugal force of magnetic pole coil

上述在运抽水蓄能机组励磁线故障线圈,采用的是塔形向心型磁极线圈,并且有侧向围带,离心力的影响得到了消除,而故障部位是励磁线圈短边铜排向里位移将磁极主绝缘割破的,显然发生的故障不会是由于离心力导致。

2.2 电磁力的分析

由于定子和转子之间气隙不可能达到理想的均匀,所以,发电电动机转子运行时除受到主要的切向电磁力外,还要有一点径向和轴向电磁力,但这些力主要分布在磁极表面,相关计算比较复杂,限于篇幅,这里不再进行计算,具体到励磁线圈受力不会存在个别线匝的明显差异,下端部每匝线圈轴向向上的电磁力非常小,不会造成磁极线圈的位移,另外上述在运抽水蓄能机组励磁线圈故障匝铜排仅为填充作用,不载流,因此可以排除此次铜排位移问题由磁极线圈受的电磁力引起。

2.3 热应力的分析

正常运行(线圈热态)时,整个磁极线圈在额定工况下受热膨胀,磁极线圈下端部其主要热变形方向是轴向向下。首匝线圈I号铜排(轴向长边铜排)径向方向受到其余匝离心力F(这个力是垂直压向极靴)作用,使得首匝的I号铜排与绝缘托板存有摩擦力f,其中铜排所受的摩擦力为轴向向上。因磁极线圈绝缘托板与铜排接触面敷设有减小摩擦力的滑移层,故该轴向向上的摩擦力较小,正常情况下该摩擦力不会阻碍磁极线圈自由热膨胀。

冷态停机时,首匝线圈I号铜排不再受到其余匝离心力F(这个力是垂直压向极靴)作用,相对绝缘托板之间的摩擦力f近似为零。整个磁极线圈将恢复原状态,此时Ⅰ号铜排将会随着其他匝铜排一起轴向向上位移复位。

从上面热负荷应力分析可以看出绝缘托板上的滑移层很重要,绝缘托板涂刷工艺不到位(如搅拌不均匀、涂刷次数不够等)或绝缘托板打磨过量,都将会增大磁极线圈与绝缘托板之间的摩擦力f增大,从而阻碍磁极线圈自由热膨胀,对于该处磁极线圈,在热态时由于与绝缘托板之间较大摩擦力的抑制,Ⅰ号铜排相对于其他铜排位移较少,而冷态停机时该匝铜排因黏接力跟随其他铜排一起上移。多次冷热态交替后,Ⅰ号铜排将沿轴向向上产生较大位移,由于Ⅱ号铜排(圆弧短边)与Ⅰ号铜排焊接为一体,相应的逐次带动Ⅱ号铜排轴向向上位移,多次积累后,位移部分填充这个极身绝缘与铜排内表面间隙,最终破坏绝缘,导致线圈接地。

由此,离心力和电磁拉力对绝缘托板应力值影响较大,而对于磁极线圈及其他构件的影响较小[3],热应力始终是磁极线圈最主要的影响因素。磁极线圈温度较高,相对于极靴表面的铁损,磁极线圈所产生的铜损对温升影响较大,一旦绝缘托板上的滑移层不合格,就出现了铜排相对位移,所以,热应力的影响在整个磁极线圈的应力值中是主要的。

3 在监造中采取的措施

设备监造的最终目的是为了设备运行可靠有质量上的保证,总结设备运行中出现过的故障,才能不断提高监造的水平。通过在运抽水蓄能机组运行过程中磁极线圈位移问题的分析,明确了磁极线圈位移的主要原因是热应力的影响,绝缘托板与磁极线圈铜排之间接触面的摩擦系数对填充匝铜排的位移是外因,在方案设计和制造过程控制时应保持其数值在一定安全范围内[4]。为此,检查同类型机组设备的监造,在其他项目单位发电电动机磁极线圈的监造中,及时与制造厂和相关设计院进行讨论,在确认设备材质和设计没有问题的情况下,进一步确认了制造中改进的工艺措施,加强对磁极整个装配过程进行监控,增加见证点,除了对线圈制造过程控制外,还进一步加强对装配过程的控制记录。新增见证点如下:①在线圈首匝、末匝、中间匝各设置温度测量点,优化线圈制造模具结构,减少首末匝线圈温差,保证线圈各部位温度满足要求;②在线圈热压时,在油压机上测量线圈高度,施加压力按图纸要求控制,保证热压到位,压力和时间满足工艺规范要求[1];③绝缘托板与磁极线圈接触面采用敷设滑移层结构,滑移层薄膜与绝缘托板热压为整体;④利用高强度层压板配合毛毡将磁极铁芯极身端面最宽处与线圈之间的间隙塞实,以进一步确保铜排不会移动甚至磨损绝缘。

4 结束语

在运抽水蓄能机组磁极设备除了发生过磁极线圈位移故障外,还发生过磁极引线故障、磁极线圈支撑故障,这些故障给相关运行单位造成了一定的损失,所以,监造工程师应关注在运抽水蓄能机组设备运行中出现的故障,并加以分析,将抽水蓄能机组技术监督管理中的设备质量监督要求落实到设备制造的监造过程中,实现设备运行技术与设备监造动态结合,真正将问题消灭在设备制造阶段,是监造发挥质量监督的有效手段之一。