典型铣削零件的加工

2020-06-19王刘菲

王刘菲

【摘 要】在现代生产中,越来越多产品的形状结构比较复杂,手工编程难度较大。文章以铣削加工中的典型零件腰鼓槽零件为例,应用UG软件对零件进行绘制建模、模拟加工、生成程序。在绘制建模过程中应用UG软件,不仅可以考虑产品的形状、尺寸,还可以考虑精度要求、特殊表面效果等因素,首先对零件进行模拟仿真加工,然后后置生成程序,最后导入机床中进行生产加工。

【关键词】工艺分析;仿真模拟;加工

【中图分类号】TG751 【文献标识码】A 【文章编号】1674-0688(2020)05-0103-02

在加工铣削零件时,对于一些形状较为复杂的零件,手工编程难度较大时,可以利用软件对其进行仿真模拟加工,并后置生成程序,再导入机床中进行加工。UG软件就属于这类设计软件。

UG是Unigraphics的缩写,是一个交互式CAD/CAM(计算机辅助设计与计算机辅助制造)系统,它功能强大,可以轻松地实现各种复杂实体及造型的建构。UG软件的功能包括曲线的建立、曲线的操作与编辑、三维实体建模与编辑、草图的建立及约束管理、表达式、工程圖的建立、工程图的编辑与注释、组件装配、组件爆炸视图、组件克隆及明细表、自由形状特征的建立,编辑UG可以完成塑胶产品开发设计、分析、模流、模具设计、加工等一系列动作。

本文以典型的铣削零件腰鼓槽零件为例,对如何利用UG软件进行模拟加工及程序生成进行探索。

1 分析零件图

图1所示为腰鼓槽零件的设计图,图上用三视图标明了零件的尺寸公差、技术要求等技术指标。

1.1 图样分析

腰鼓槽零件的加工部位主要在二维平面内,所需要加工的内容有四方外轮廓、圆台外轮廓、腰鼓槽,其主体由以下基本形状构成。圆台:由外圆直径为¢78-0.012 mm、深4-0.075 mm的圆台及形位公差等相关技术要素组成;腰鼓槽:从图1中可以清楚地看到2个与工件轮廓中心对称的腰鼓槽,其宽度尺寸为10+0.058 mm、深度尺寸为5+0.12 mm、角向尺寸为45°,其理论中心圆直径为¢54±0.095 mm。

1.2 找基点坐标

加工时需要找出零件中的主要基点坐标。先找图形中菱形基点坐标,分别是第1个点坐标:X=-37.000,Y=37.000;第2个点坐标:X=0.000,Y=40.000;第3个点坐标:X=37.000,Y=37.000。再找腰形槽形状的基点坐标,分别如下。第1个点坐标:X=-22.627,Y=22.627;第2个点坐标:X=22.627,Y=22.627;第3个点坐标:X=15.556,Y=15.556;第4个点坐标:X=-15.556,Y=15.556。

2 零件的工艺分析

2.1 确定定位基准

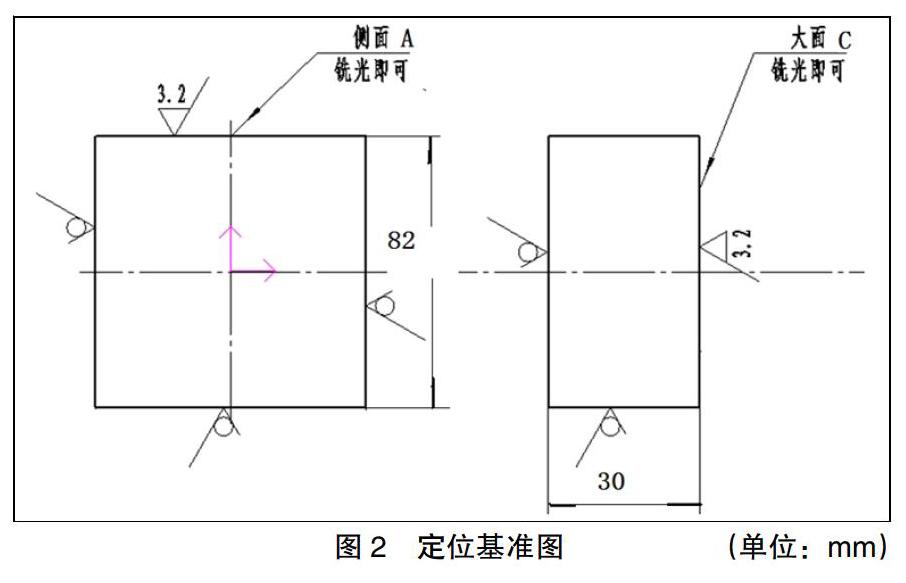

本文例是在工艺分析的基础上,遵循工序集中的原则确定加工思路和加工工艺步骤。通过两次装卡定位,分别加工出A、C两个定位基准面,即一个大面和一个侧面。在长宽方向应留有2 mm的余量,高度方向应留有工件装卡部位,用于保证下一工序的安装高度。

2.2 确定工艺方案

2.2.1 铣大面C

(1)工艺分析。①在图2中,虽然没有标注平面度精度值,但由于该零件的整体形位精度相对较高,而该面作为定位基准面,对以后的工序及工步有着重要的定位支撑作用,所以一般需要保证相对好的平面度。②对于大多数的平面铣削,最好选择顺铣,不能选择对称铣。顺铣方式可以获得较高的平面质量。对称铣时,由于刀具中心线与工件中心线重合,因此会引起切削振颤,加工质量得不到保证。③刀具直径应为工件宽度的1.3~1.6倍。

(2)加工步骤。①在平口钳上,以工件毛坯半成品的一个大面和一个侧面作为粗基准定位并找正夹紧工件。②安装¢63 mm可转位面铣刀,轻触工件上表面,进行Z向对刀,选择JOG手动和手轮方式铣削一个大面,吃刀深度为0.2~2 mm,或表面铣光即可。

2.2.2 铣削侧面A

(1)工艺分析。铣削侧面的前提条件是必须以已经加工好的大面作为定位基准找正,在保证自身平面度的基础上,也要保证与已加工面的垂直度误差,控制在0.02㎜范围内。这实际上是对卡具及工件的校正提出了较高的要求。

(2)加工步骤。①将已加工好的大面C找正定位并夹紧工件。②继续用¢63 mm可转位面铣刀,轻触工件上表面,进行Z向对刀,选择顺铣方式铣削一个侧面,吃刀深度为0.2~2 mm,或表面铣光即可。用已加工好的两个面为精基准装卡定位,通过一次工件装卡加工主视图上所有待加工内容。

2.2.3 铣削工件待加工上表面即C面的对应面。

(1)工艺分析。①该平面的加工重点应保证与第一工序已加工完成的C面平行,也要保证自身的平面度和粗糙度,为下一步建立工件坐标系Z轴零点平面打下基础。②该平面在切削深度方向铣平见光即可,切削深度不必太大。

(2)加工步骤。①在平口钳上定位装卡工件。②选用¢63 mm可转位面銑刀。③Z向对刀。④采用JOG手动和手轮方式加工平面至要求。

2.2.4 铣削圆台

(1)工艺分析。加工外圆时,应特别注意刀具的进退刀方式,尽量采用圆弧或切线切入方式,避免法向切入方式,这样可以有效地减少工件表面的切痕现象,提高表面质量。

(2)加工步骤。①继续选用¢63 mm可转位面铣刀。②调用NC3程序,调整D01“半径刀补”参数进行粗、精铣加工。③加工并保证外圆直径¢78-0.012 mm、深-0.075 mm及形位公差等相关技术要素。④选用相关计量器具检测零件尺寸。

2.2.5 铣削腰鼓槽

(1)工艺分析。①两腰鼓槽的理论圆直径为¢54±0.095 mm,应保证与零件中心轴线D基准的位置度为0.2 mm。②腰形槽槽宽尺寸为10+0.058 mm,在加工中很容易超差,因此需要用¢10 mm塞规或5~30 mm内径尺测量。对于深度尺寸为5+0.12 mm时,需要用深度尺测量。③铣刀的半径(R刀)应小于腰形槽最小半径(R槽),否则在加工中会产生过切现象。

(2)加工步骤。①安装刀具:¢8 mm键槽铣刀;②执行程序NC4,按照粗铣、半精铣、精铣各阶段铣削,保证腰形槽各处尺寸加工合格。

3 仿真加工

各项参数确定好后,首先利用UG软件功能对其进行仿真模拟加工,然后使用软件进行后置程序的处理,生成相对应的参考程序,导入机床上进行实际的加工生产。

在数控铣削实际生产过程中,各种不同工件加工艺路线是不相同的,只要按照加工工艺路线的主要原则进行,就能充分发挥数控机床的效能,确保设备安全、可靠地运行。CAD/CAM技术能显著地缩短加工时间,降低成本,并提高零件的加工质量,这是现代加工制造行业中不可缺少的辅助工具。

参 考 文 献

[1]杜军.FANUC宏程序编程技巧与实例精解[M].北京:化学工业出版社,2010.

[2]韩鸿鸾.数控编程[M].北京:中国劳动社会保障出版社,2004.

[3]周晓红.数控铣削工艺与技能训练[M].北京:机械工业出版社,2011.

[4]陈炳光,陈昆.模具数控加工及编程技术[M].北京:化学工业出版社,2011.

[5]徐元昌.数控技术[M].北京:中国轻工业出版社,2004.

[6]倪祥明.数控机床及数控加工技术[M].北京:人民邮电出版社,2011.