60000 kVA电炉特种壳式变压器大修和性能改进

2020-06-19

(舞阳钢铁有限责任公司,河南舞钢 462500)

前言

60000 kVA 特种电炉变压器是20 世纪90 年代初引进奥钢联的设备。电炉生产能力37 万t/a,实际产钢达105 万t/a。由ABB 公司为其配套制造的TOTOM-L 型60 MVA 壳式变压器,具有较强的过电压能力,允许连续过载20%,此变压器配有与其配套的电抗器来限制短路电流。此台60000 kVA变压器是大型电炉变中为数不多的壳式变压器,对其器身解体和组装工作有很大的难度。

1 变压器参数及原理图

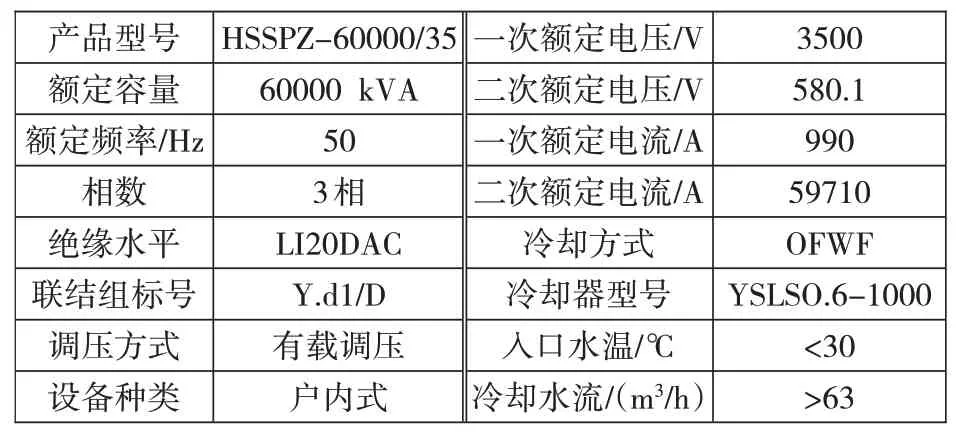

1.1 60000 kVA特种电炉变压器参数

表1 变压器参数

1.2 60000 kVA特种电炉变压器绕组线圈组成

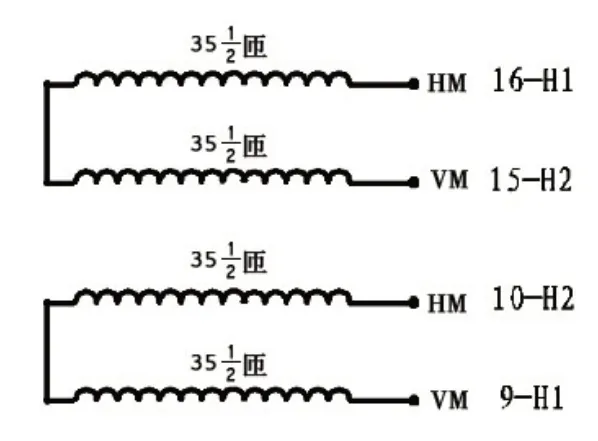

主要由高压基本线圈、高压调压线圈、低压铜排导线、饼间主绝缘、有载调压开关和铁芯等部分组成,其接线原理图如图1。

图1 接线原理图

2 变压器故障分析

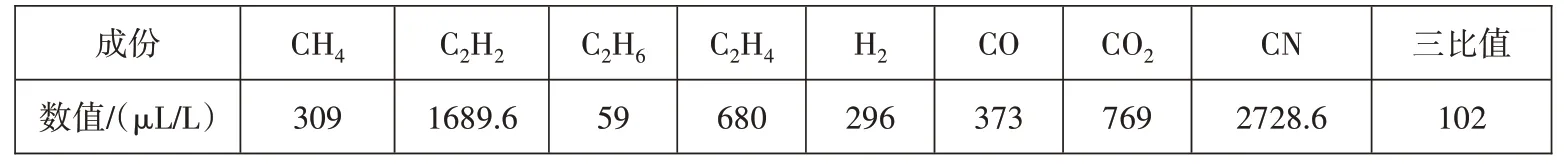

2016年7月该变压器因重瓦斯气体保护动作停运。故障后对变压器油样分析(数据见表2)乙炔含量达到1689.6µL/L,变压器内部发生了严重的电弧放电,以及绕组电压比、直流电阻和绝缘电阻测定等常规试验,结合对该变压器故障,处理的历史情况,初步判断变压器发生了涉及绝缘的放电故障。经过抽芯检查,发现B 相绕组高压线圈匝间绝缘破裂短路,在分解过程中发现第2 个并联支路首匝与其升层的S过渡弯处发生弧光放电和匝间短路。

表2 油样分析结果

60000 kVA 特种电炉变压器在舞钢公司一炼钢厂使用过程中,先后发生三次高压绕组短路故障。此次故障由于变压器高压侧B相绕组发生短路故障而引起,造成绕组崩毁严重,绕组主绝缘和绕组匝间绝缘出现老化、碳化、破损以及脱落等现象,绕组不能继续使用,因此对60000 kVA 特种电炉变压器进行除低压二次铜排绕组外的其它绕组全部予以更换。

3 主绝缘、高压绕组绕制和性能改进

3.1 主绝缘

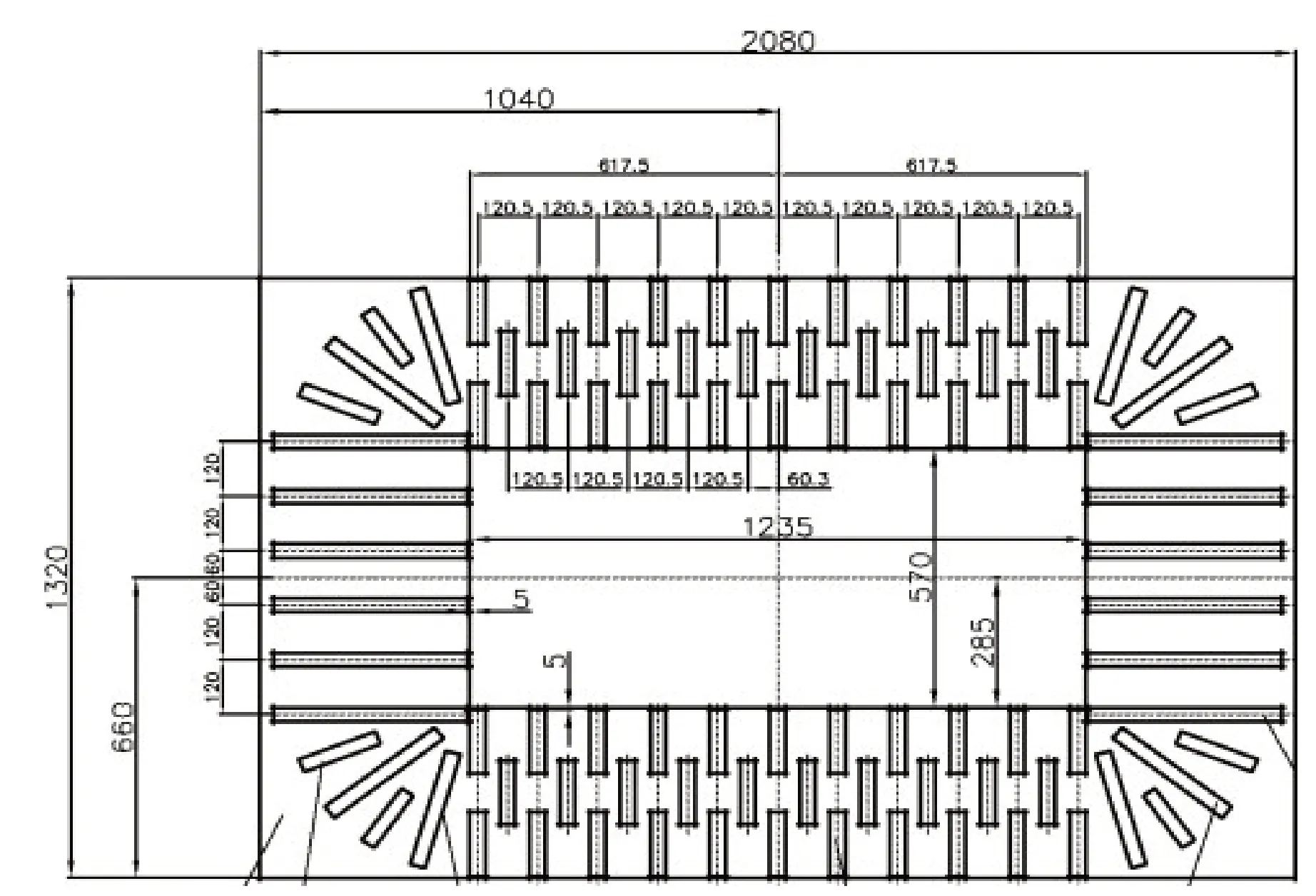

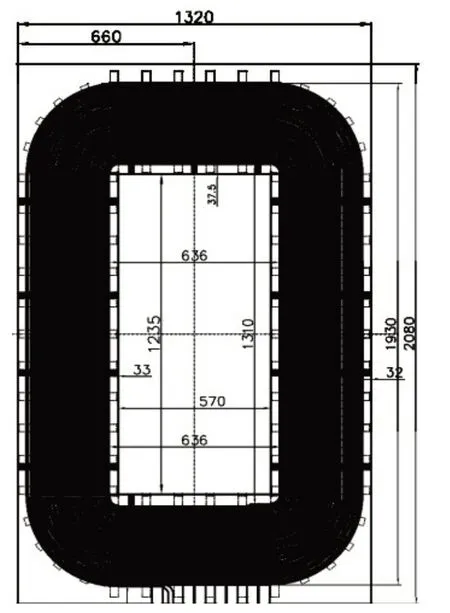

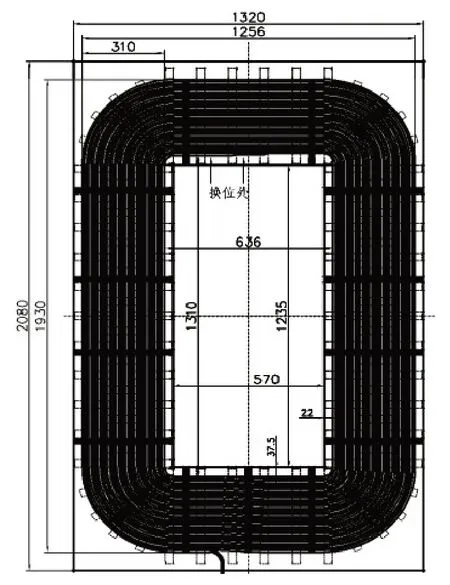

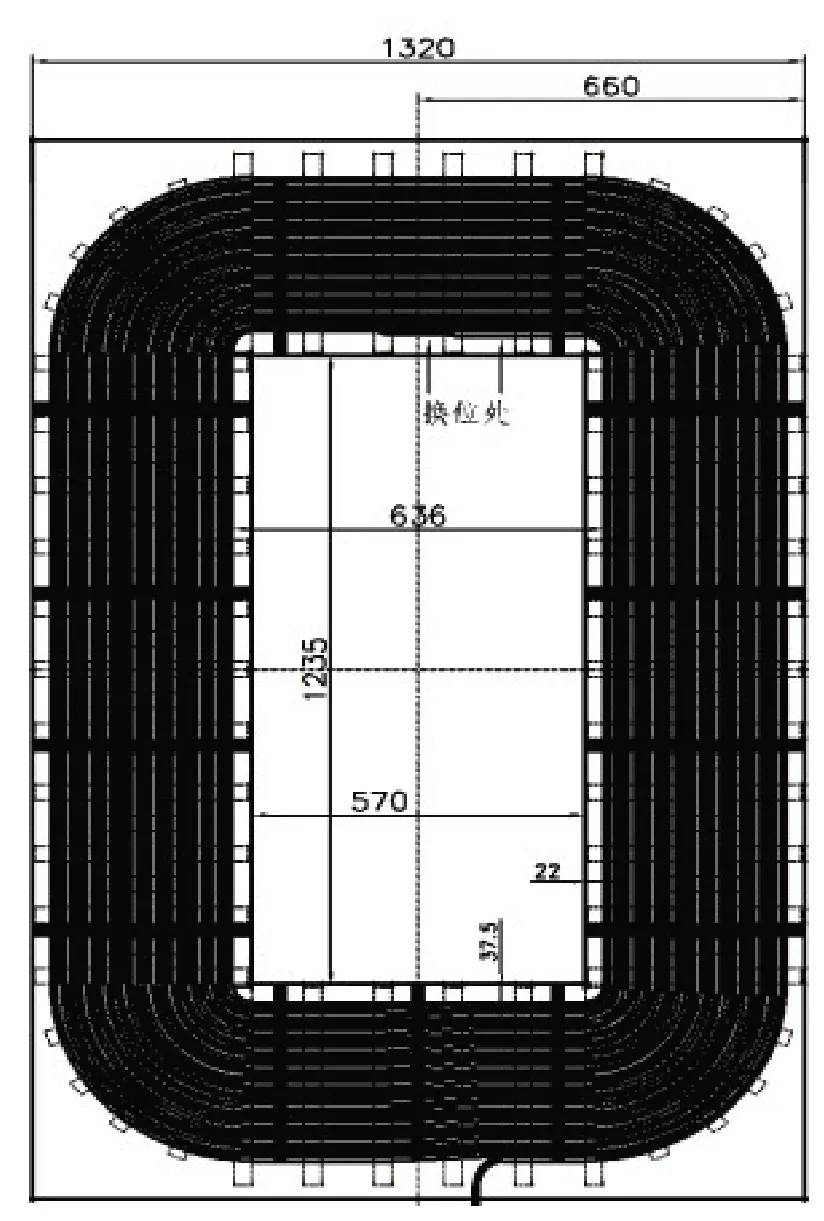

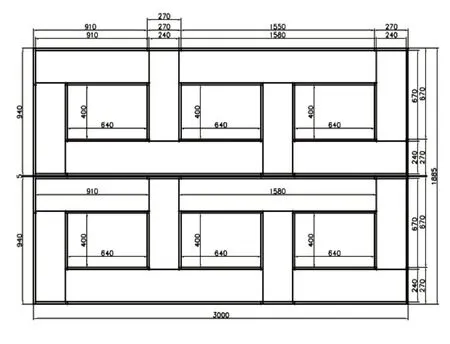

变压器主要由外壳、器芯、变压器油以及附件等部分组成,器芯主要有高低压绕组和主绝缘以及副绝缘等。主绝缘为低压与低压、高压与高压、低压与高压之间以及内外绝缘,其形状尺寸相同,但在厚度、油道的使用上有所差异。高低压绕组主绝缘图形为图2和图3。

图2 高低压主绝缘

A、B、C 三相高压线圈窗口尺寸;每饼线圈线段尺寸轴向12.5 mm,辐向310 mm,线圈内尺寸636×1310,外尺寸1256×1930。主绝缘既保证油道的形成,还要满足上下对照整体支撑。

3.2 绕组以及技术改进

3.2.1 线径尺寸

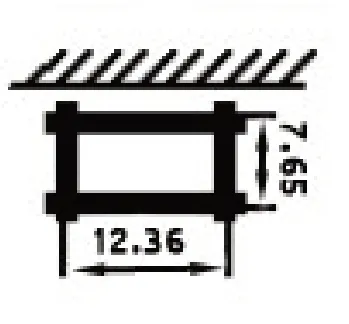

调压线圈导线裸铜导线为6.8×11.5mm,加绝缘尺寸为7.65×12.35mm。导线排列图形单根绕制如图4。

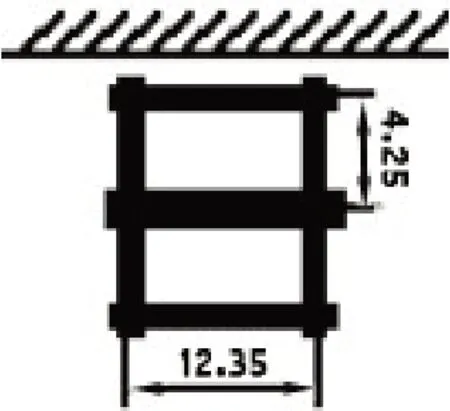

基本绕组线径尺寸:裸铜导线为3.4×11.5mm,加绝缘尺寸为4.25×12.35mm。导线排列图形双根并绕如图5。

3.2.2 高压绕组基本线圈和调压线圈导线改进

(1)原三相调压线圈为双根并绕,在两饼之间中间位置无导线换位。

(2)基本线圈为四根导线并绕如图6。线径为4×2×12.3mm。

图3 低压主绝缘

图4 调压导线

图5 基本导线

图6 原基本导线

(3)同层导线在饼与饼之间换位,但是选用的同层之间互换,而没有使用上下层之间互换,因此对导线的总长度没有发生改变,同一匝的导线中每一根导线的电阻各不相同。改进后调压线圈导线为单根绕法不存在电位互换。基本线圈双根并绕,在每套线圈的两饼之间的中间位置对两根导线进行位置互换绕制。

3.2.3 B相调压绕组绕制

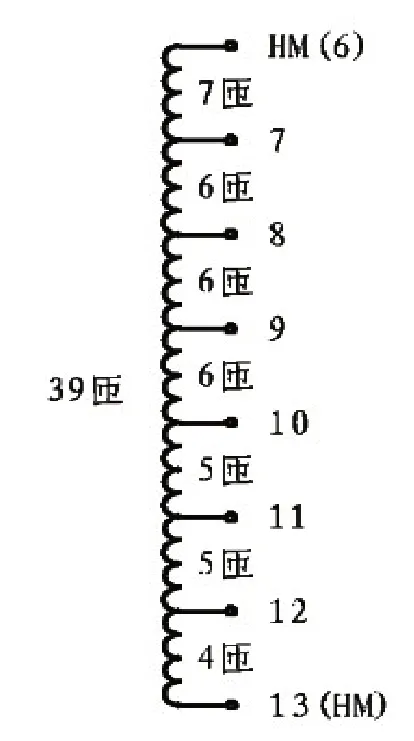

B 相绕组为左绕向,A、C 相为右绕向绕制。如图7和图8。

图7 线圈抽头分布

图8 B相绕组绕线图

(1)抽头6到抽头13部分(抽头到抽头匝数如图8。其中抽头引线用9 张0.3×30 mm 紫铜带焊接引出,引线出外径300 mm,引线单边包厚5 mm 皱纹纸。

(2)抽头匝内垫整圈1mm 纸垫条,抽头位加垫1mm纸垫条严格控制线圈辐向310 mm,不足处用纸条垫高。

(3)线圈出头处加强绝缘,折弯处加纸条绑扎。

3.2.4 A、C相基本绕组上、下饼绕制图

图9、10 为A、C 相基本绕组上、下饼图形,在绕制过程中进行如下处理。

图9 下饼(尾头VW)

图10 上饼(出头HW)

(1)先绕制下部线圈,内部换位处预留300mm长的导线,在换位处焊接导线后加强绝缘并加装饼间油道,而且导线的焊接处需要避开线圈圆弧处焊接,按图11位置换位后继续绕制上饼线圈。

图11 匝数分布(箭头位置为导线换位位置)

(2)严格控制线圈辐向尺寸,在辐向不足处用纸垫条在匝间均匀垫高。

(3)高压线圈出头位置加强绝缘,折弯处垫纸板条绑扎紧固。

(4)每饼线圈中间和端部用白紧缩带绑扎紧固,或者在绕线时使用正反带布带法绕制,避免线圈直线边过长而引起的“涨肚”和“塌腰”现象,即能紧固又能保证线圈尺寸。

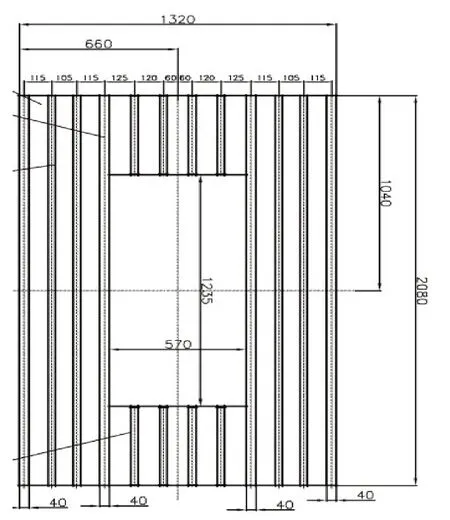

4 铁芯叠装恢复

(1)整体铁芯有对称两部分组成(如图12),两部分铁芯之间加5 mm后的纸板条做油道,并保证两部分铁芯的绝缘。

图12 铁芯平面

(2)铁芯片在叠装时应注意铁芯片每3 片为1叠,片间叠装整齐,尽量减小叠缝,保证铁芯片叠装垂直度,片宽240 mm 与270 mm 之间垫2 层电缆纸,片宽270 mm 的铁芯片每叠104 mm 厚度垫2 层电缆纸,电缆纸在层间平整无褶皱。

(3)270mm 宽的铁芯片共有11 级,240 mm 宽的铁芯片为上下2级并加有10 mm宽铝条作为窗口。

(4)在叠装铁芯片时要根据窗口尺寸尽量增加叠装厚度,减少变压器的空载损耗。

5 箱体短网面缺陷改造和变压器的箱体磁屏蔽

5.1 箱体短网面缺陷改造

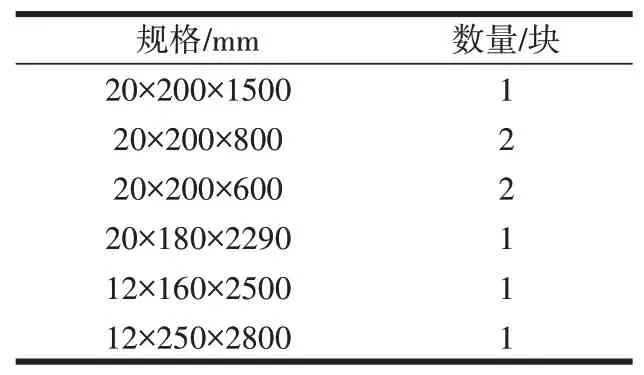

60000 kVA 电炉变压器在检修时,发现原缸体的短网面无磁板因长期在磁场的作用下发生磁化,并且二次出线端绝缘已经出现过热老化现象。二次出线端缸体侧壁使用无磁板,主要是为了避免因低压侧产生的漏磁通很大,磁感应很强,漏磁通在绕组出线端子钢板上又产生很强的涡流,而减少了发热率。最终导致二次侧出线端子绝缘老化、放电、击穿等故障。因此,去除并更换缸体内已经磁化的出线端侧壁加强筋板,更换缸沿U 型结构。在更换的同时为保证缸体原尺寸不发生变化,采用临时加固支撑及焊接前校正等方法,确保各部位尺寸不变化,其中主要保证缸沿整体平行、缸体侧壁垂直高度不变、缸沿窗口大小不变等。更换二次出线端缸体侧壁无磁板的实施,有效地避免了因涡流导致的箱壁发热。从而保证了变压器的检修质量及使用寿命,而且检验效果良好。使用20Mn23AIV 无磁板材料,具体规格数量见表3。

表3 20Mn23AIV无磁板材料的规格及数量

5.2 变压器的箱体磁屏蔽

变压器运行时,绕组通过电流后产生磁场,由于绕组中的铁芯是良好的导磁体,大部分磁通在铁芯中,但是也有一些磁通通过空气隙和变压器油传递到变压器外壳上。在外壳中感应涡流从而发热,既增加了变压器的发热量,也增加了变压器无用损耗。在变压器油箱壁上挂磁屏蔽可以阻断从绕组到外壳的此通道,大大减少外壳的涡流损耗。

6 实验数据性能检测

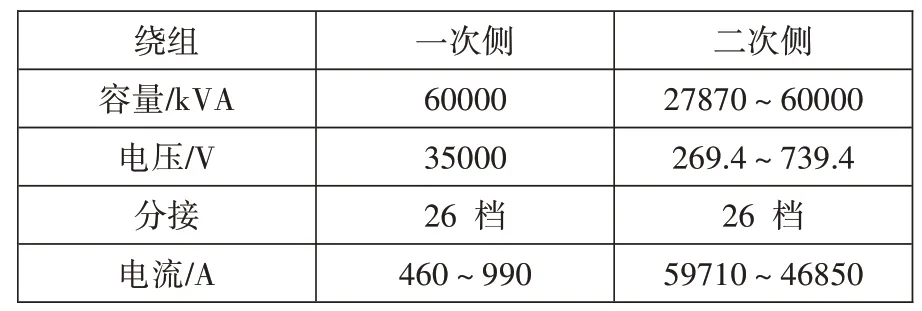

6.1 绕组额定值检测

表4 绕组检测

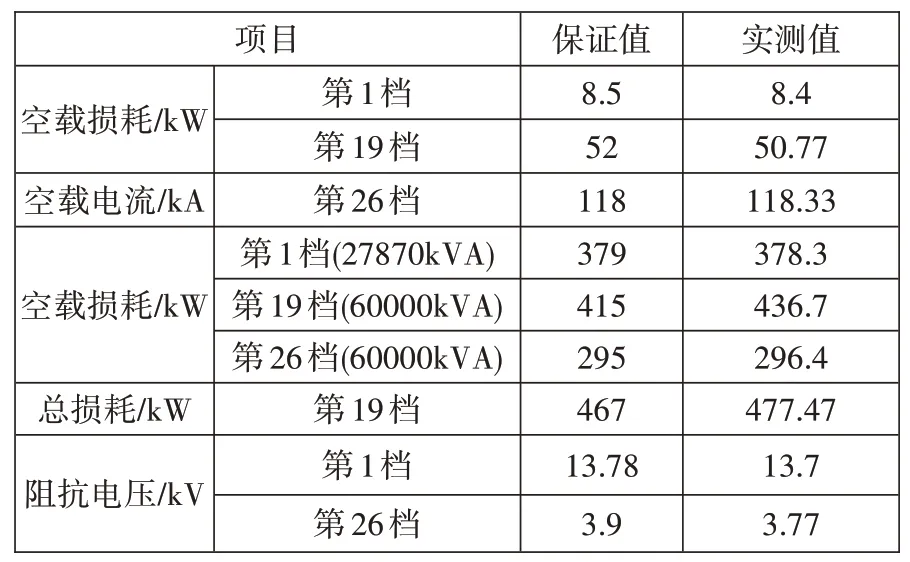

6.2 实测值与保证值对照

表5 实测结果比较

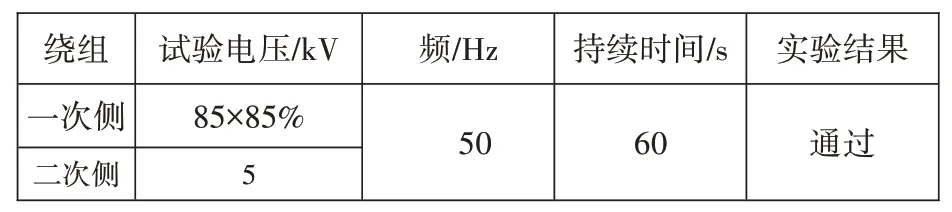

6.3 外施耐压试验

在被试绕组对地之间施加50Hz 交流电源,持续时间60 s耐压数据表6。

表6 耐压数据表

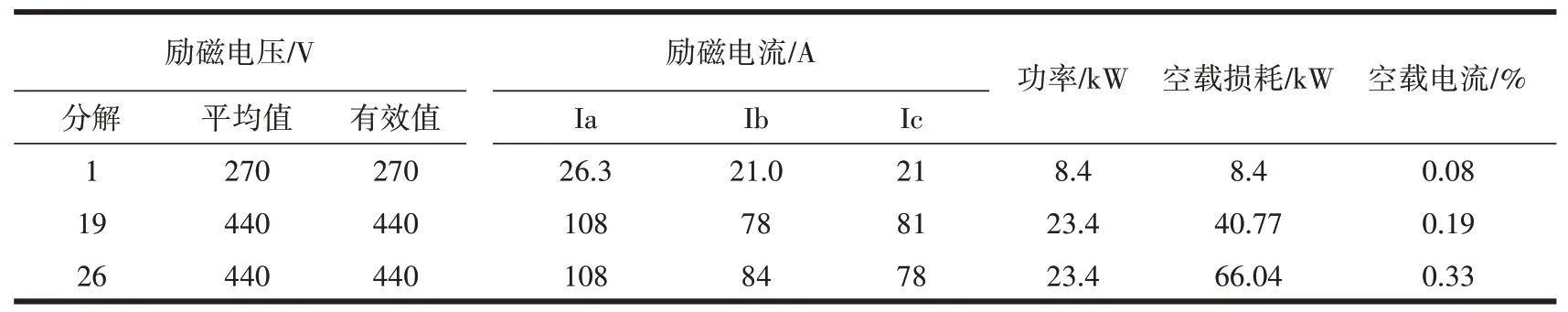

6.4 空载损耗及空载电流的测量

变压器以额定电压和频率在二次侧励磁,其他绕组开路,见表7。

表7 空载损耗及空载电流测量

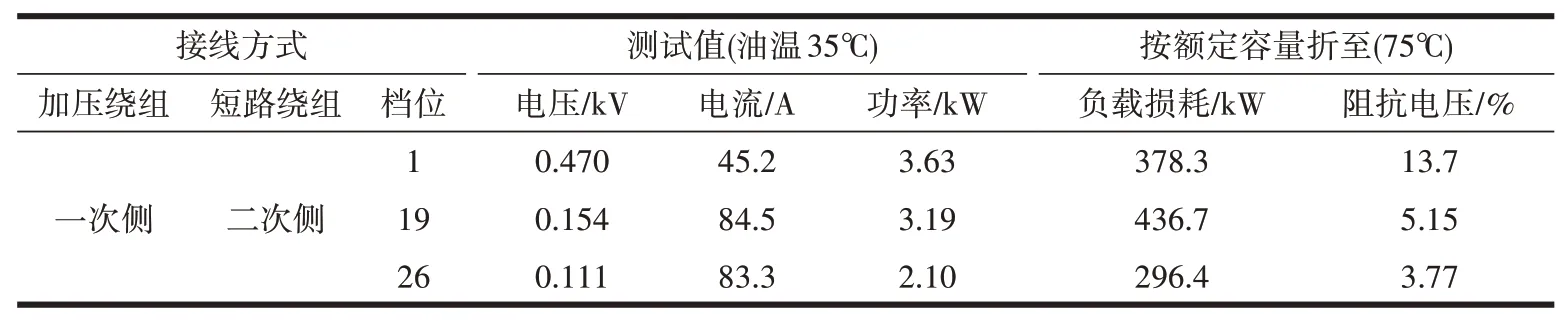

表8 负载损耗及短路阻抗的测量

6.5 负载损耗及短路阻抗的测量

见表8。

7 实验结果

本产品依据GB/T 1094.3-2017以及用户技术协议进行试验。所测量试验结果符合以上标准、技术条件、技术协议,试验合格。60000 kVA 特种变压器经过高压线圈、绝缘等更换和制作技术上的改进,彻底的消除了变压器的故障以及隐患,目前变压器在线运行稳定良好,保证了顺利生产,也为冶炼高端品种钢提供了可靠的设备保障。

8 总结语

通过60000 kVA 特种电炉变压器的大修工作,有效的提高了使用性能。也使检修工艺得到巩固和深化,合理的改造了高压线圈饼与饼之间电位互换的缺陷问题,解决了变压器箱体短网侧磁化的隐患,以及低压侧磁屏蔽的改进。最终合理有效的提高了变压器本身的质量,同时也积累了更多的检修经验。