酶促油酸乙酯与棕榈硬脂酯交换合成OPO工艺研究

2020-06-19毕艳兰程亚鹏

宗 蕾,毕艳兰,程亚鹏

(河南工业大学 粮油食品学院,郑州 450001)

1,3-二油酸-2-棕榈酸甘油三酯(OPO)是人乳脂肪的重要组成部分,占其总量的20%~40%[1-2]。研究表明,将OPO添加到婴儿奶粉中能促进婴儿对脂肪酸的吸收,有效减少钙皂产生的可能,减少婴幼儿排便困难,而且能提高婴幼儿对于能量和矿物质的吸收利用,减少体内钙、镁离子及其他营养成分的缺失,促进婴儿的体格和骨骼的自然成长[3-7]。2008年中华人民共和国卫生部第13号公告批准了OPO作为营养强化剂可用于婴幼儿配方奶粉的生产。根据GB 14880—2012《食品安全国家标准 食品营养强化剂使用标准》,OPO作为食品营养强化剂时添加量为24~96 g/kg。目前OPO型人乳脂替代品因组成和结构与母乳脂肪相似被越来越多人信赖[8]。但国内OPO生产工艺尚不成熟,马来西亚Loders Croklaan公司的BetapolTM和瑞典Advanced Lipid公司的InfatTM婴儿奶粉用油脂几乎占据了我国OPO产品的全部市场[9]。因此,提高自主知识产权,完善生产工艺,研发出高品质的OPO产品,打破国外产品的市场垄断迫在眉睫。

酶法制备OPO的方法可以分为酯化法、酸解法和转酯法。Pfeffre等[10]先将棕榈酸甘油三酯转化成为2-棕榈酸甘油一酯,然后通过脂肪酶CALB催化2-棕榈酸甘油一酯与油酸酯化反应合成OPO,制得OPO的纯度为95%,得率为90%。该法虽然能合成较高纯度的OPO,但增加了甘一酯的制备与纯化工序,增加了生产成本。Nagao等[11]将棕榈酸甘油三酯与油酸按质量比1∶2混合均匀,加入8%热稳定性脂肪酶R275A,在50℃下反应24 h,得到36%的OPO。Qin等[12]发现在猪油和油酸摩尔比为1∶4,6%的专一性固定化脂肪酶的催化作用下,45℃反应6 h可得到纯度为43.7%的OPO产品。考虑到宗教信仰问题,以猪油为原料生产的OPO产品市场受到一定限制。Silva等[13]通过脂肪酶Lipozyme TL IM催化猪油和大豆油的混合物发生转酯反应,制备的产品物理特性与人乳脂相似,但脂肪酸组成和脂肪酸结构与人乳脂存在差异。研究发现,当脂肪酸甲酯或乙酯作为酰基供体时,相对于脂肪酸作为酰基供体有更高的插入率,同时具有较低的酰基转移[14-16]。Lee等[17]发现用脂肪酶Lipozyme TL IM,在油酸乙酯与棕榈酸甘油三酯摩尔比5.5∶1、反应温度50℃、反应时间3 h条件下,获得的OPO含量为31.43%。但作者只对OPO含量及酰基迁移率进行了研究,并未分析sn-2位脂肪酸的变化。

随着育种技术的发展,高油酸油料(花生、油菜籽、大豆) 已成功上市[18]。其中,高油酸花生油中油酸含量约80%,可作为合成OPO的理想原料。本研究利用高油酸花生油为原料制备高油酸花生油脂肪酸乙酯,在sn-1,3专一性酶的催化作用下与棕榈硬脂酯交换合成OPO,以期为提高高油酸花生油的附加值和研发OPO产品提供一定的数据支撑。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

棕榈硬脂,丰益(上海)生物技术研发有限公司提供;高油酸花生油,购自山东鲁花集团郑州分公司。Novozym 40086酶(一种来源于米赫根毛霉,固定在树脂上的1,3特异性脂肪酶,活力275 IUN/g),购自丹麦诺维信公司。

正己烷,色谱纯;薄层层析硅胶,化学纯;无水硫酸钠、冰醋酸、盐酸、乙醚、氯化钙、正己烷、2′,7′-二氯荧光素,均为分析纯。

1.1.2 仪器与设备

DF-101S集热式恒温加热磁力搅拌器;6890N、7890B气相色谱仪,安捷伦(美国)科技有限公司;BSA224S分析天平;TDL-80-2B离心机。

1.2 实验方法

1.2.1 高油酸花生油脂肪酸乙酯制备

参考程亚鹏等[19]的方法。醇解高油酸花生油得到富含脂肪酸乙酯的混合物,通过减压旋蒸、分液、水洗、减压旋蒸脱水得到产物脂肪酸乙酯,充氮气后冷藏备用。

1.2.2 OPO的制备

按一定摩尔比称取高油酸花生油脂肪酸乙酯和棕榈硬脂(总质量20 g)于100 mL圆底烧瓶中,于一定温度下油浴磁力搅拌(400 r/min)至完全互溶,并保持5 min,加入一定量的酶(以底物总质量计),反应一定时间后,冷却至室温。静置分层取出上清反应产物置于25 mL试管中,取样进行分析。

1.2.3 脂肪酸组成分析

(1)高油酸花生油脂肪酸乙酯和棕榈硬脂的脂肪酸组成分析:按照GB 5009.168—2016甲酯化方法处理后,进气相色谱分析脂肪酸组成。

(2)产物甘三酯总脂肪酸组成分析:参考Zou等[20]的方法,采用薄层板分离技术分离甘三酯。将得到的甘三酯按照GB 5009.168—2016甲酯化方法处理后,进气相色谱分析脂肪酸组成。

(3)产物甘三酯sn-2脂肪酸组成分析:参考毕艳兰等[21]的方法,通过猪胰脂酶水解1.2.3(2)得到的甘三酯得到水解物,采用薄层板分离技术分离水解物中的甘一酯。将得到的甘一酯按照GB 5009.168—2016进行甲酯化处理后,进气相色谱分析sn-2脂肪酸组成。

气相色谱条件:Agilent 6890N气相色谱仪;SGE BPX-70色谱柱(30.0 m×250 μm×25.0 μm);载气为高纯氮气,流速0.2 mL/min;进样口温度250℃;柱箱温度为初始170℃, 2℃/min升至210℃保持5 min;氢火焰离子化检测器温度300℃;分流比30∶1;进样量1 μL。使用面积归一化法分析各脂肪酸相对含量。

2位棕榈酸占所有棕榈酸含量按下式计算。

2位棕榈酸占所有棕榈酸含量=sn-2位棕榈酸含量/(3×所有棕榈酸含量)×100%

1.2.4 甘三酯组成分析

用3 mL色谱纯正己烷溶解棕榈硬脂或反应产物20 mg,经无水硫酸钠除水后过滤膜注入气相小瓶中,用气相色谱仪分析甘三酯组成。

气相色谱条件:Agilent 7890B气相色谱仪;DB-1ht色谱柱(28.0 m×250 μm ×0.1 μm);载气为高纯氮气,流速3 mL/min;进样口温度350℃;柱箱温度为初始100℃,50℃/min升至300℃保持5 min,20℃/min升至360℃保持15 min;氢火焰离子化检测器温度350℃;分流比20∶1;进样量1 μL。使用面积归一化法分析各甘三酯相对含量。

1.2.5 理化指标的测定

酸价的测定参照GB 5009.229—2016;过氧化值的测定参照GB 5009.227—2016;水分及挥发物的测定参照GB 5009.236—2016。

1.2.6 数据处理

使用线性拟合软件Origin 8.5软件分析数据之间的线性关系。实验数据均用“平均值±标准偏差”的形式表示,每组实验至少有两个平行样,并且进行方差分析。平行样品间的差异用SPSS 16.0 Duncan软件进行显著性分析确定,P<0.05则认为差异显著。

2 结果与分析

2.1 反应底物分析

2.1.1 高油酸花生油脂肪酸乙酯组成

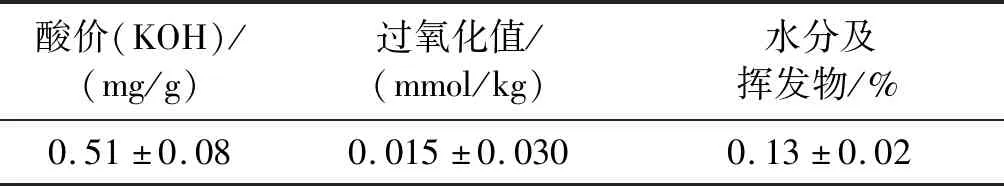

高油酸花生油脂肪酸乙酯理化指标分析结果见表1,脂肪酸组成及含量见表2。

表1 高油酸花生油脂肪酸乙酯的理化指标

表2 高油酸花生油脂肪酸乙酯脂肪酸组成及含量 %

由表1和表2可知,高油酸花生油脂肪酸乙酯理化指标良好,脂肪酸乙酯中油酸含量高达78.08%,可作为良好的酰基供体。

2.1.2 棕榈硬脂组成

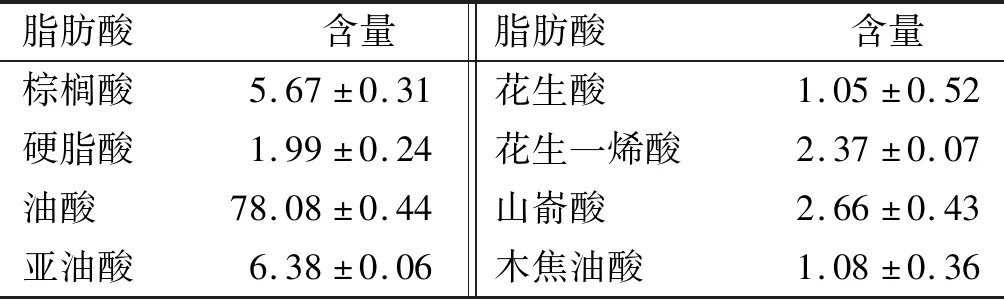

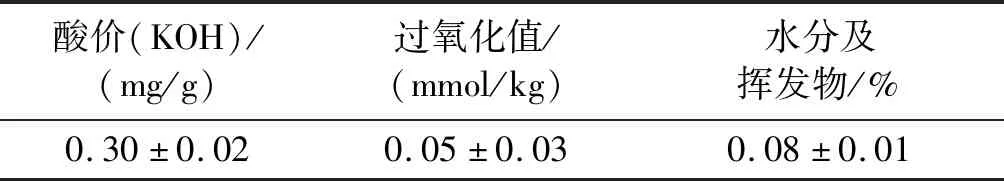

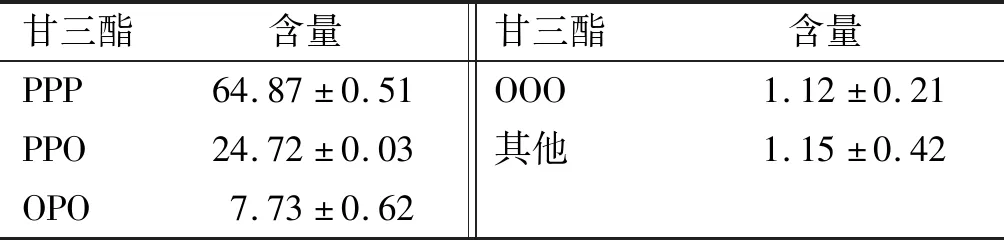

棕榈硬脂理化指标分析结果见表3,甘三酯组成及含量见表4,脂肪酸组成见表5。

表3 棕榈硬脂的理化指标

表4 棕榈硬脂甘三酯组成及含量 %

注:PPP为sn-PPP;PPO为sn-PPO、sn-POP、sn-OPP的混合物;OPO为sn-OPO、sn-OOP、sn-POO的混合物;OOO为sn-OOO。

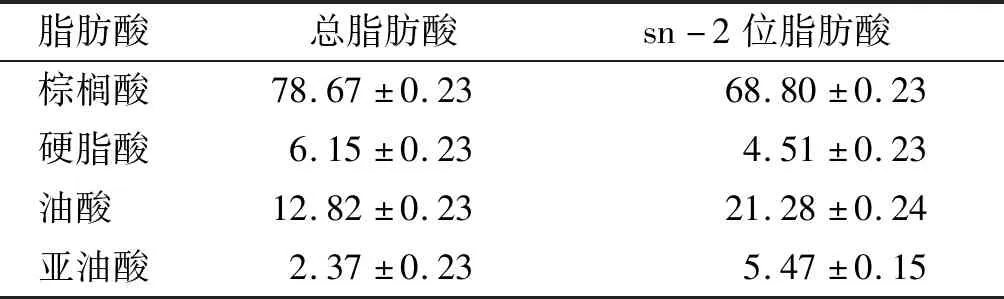

表5 棕榈硬脂的脂肪酸组成及含量 %

由表3~表5可知,底物棕榈硬脂的理化指标良好,且棕榈硬脂中PPP含量为64.87%,棕榈酸含量达到78.67%,sn-2位棕榈酸含量为68.80%,是合成OPO的理想原料。

2.2 酶法合成OPO单因素实验

2.2.1 底物摩尔比的影响

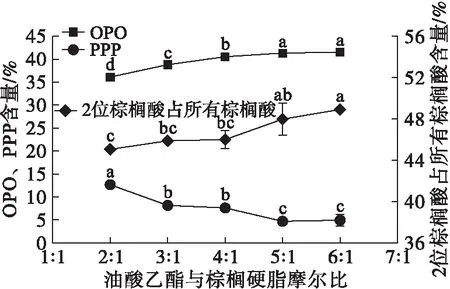

将高油酸花生油脂肪酸乙酯(以下简称油酸乙酯)与棕榈硬脂分别按摩尔比2∶1、3∶1、4∶1、5∶1、6∶1混合,均加入8%的酶,70℃反应4 h,结果见图1。

注:每条线上的不同小写字母表示显著差异(P<0.05),下同。

图1 底物摩尔比对合成效果的影响

由图1可知,底物摩尔比由2∶1增至6∶1的过程中,OPO含量、2位棕榈酸占所有棕榈酸含量先增加而后稳定,PPP含量先减少后稳定。底物摩尔比由2∶1增至5∶1,OPO含量从(36.0±0.1)%增加到(41.1%±0.1)%(P<0.05),这是因为油酸乙酯浓度增加,促进反应向正反应方向进行;继续增加底物摩尔比至6∶1时,OPO的含量无显著性变化,稳定在(41.2±0.1)%,此时2位棕榈酸占所有棕榈酸含量稳定在(49.3±0.0)%,PPP含量稳定在(5.0±0.7)%。这一结果与叶玉兰[22]酶法合成OPO的研究结果相似。过多的油酸乙酯不利于产物的分离,同时增加生产成本,故选择底物摩尔比为5∶1。

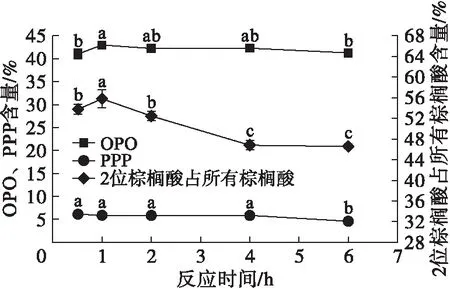

2.2.2 反应时间的影响

将油酸乙酯与棕榈硬脂按摩尔比5∶1混合,加入8%的酶,70℃分别反应0.5、1、2、4、6 h,结果见图2。

图2 反应时间对合成效果的影响

由图2可知,反应时间由0.5 h延长至6 h过程中,OPO含量、2位棕榈酸占所有棕榈酸含量先增加后减少,PPP含量先稳定后减少。随着反应时间由0.5 h延长至1 h时,反应向正反应方向进行,目标产物OPO含量显著增加,且在1 h时反应达到平衡。此时,OPO含量为(44.1±0.1)%、2位棕榈酸占所有棕榈酸含量为(56.3±0.9)%,两者含量均为最大值,此时PPP含量为(6.1±0.1)%;随着反应时间的继续延长,反应过程中酰基转移程度升高,在反应时间为1~4 h之间,反应过程中OPO发生酰基转移,sn-2位棕榈酸迁移到sn-1,3位,即2位棕榈酸占所有棕榈酸含量显著降低。综合考虑,选择反应时间为1 h。

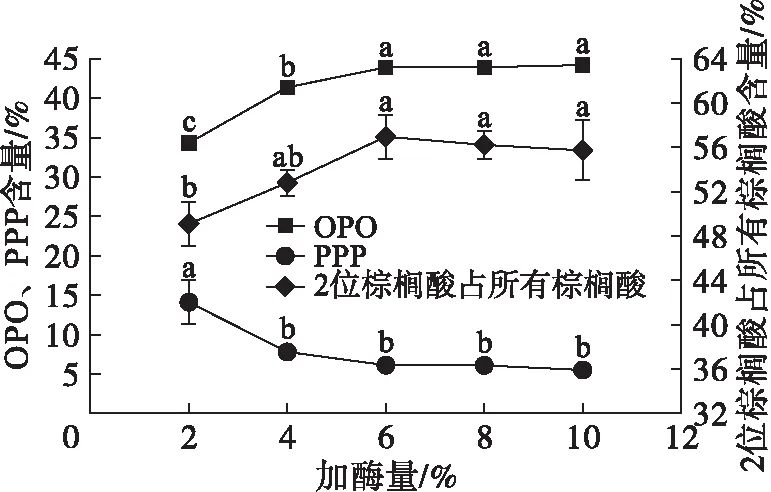

2.2.3 加酶量的影响

将油酸乙酯与棕榈硬脂按摩尔比5∶1混合,分别加入2%、4%、6%、8%、10%的酶,70℃反应1 h,结果见图3。

图3 加酶量对合成效果的影响

由图3可知,加酶量由2%增至10%的过程中,OPO含量、2位棕榈酸占所有棕榈酸含量先增加后稳定,PPP含量先减少后稳定。随着加酶量由2%增至6%,酶与底物接触面积增大,正反应进程加快,OPO含量从(34.3±0.2)%显著增加至(44.0±0.1)%,2位棕榈酸占所有棕榈酸含量从(49.2±1.5)%显著提高到(57.1±1.5)%;加酶量从6%增加至10%,OPO含量稳定在(44.1±0.1)%,2位棕榈酸占所有棕榈酸含量、PPP含量分别稳定在(56.4±0.5)%、(6.0±0.3)%。这是因为当加酶量增加到一定值,反应进入稳态,这与蒋与燕等[23]酶法催化生产OPO的研究类似。适量的脂肪酶可在保证反应速率的前提下,减少副产物的生成,降低生产成本。综合考虑,选择加酶量为6%。

2.2.4 反应温度的影响

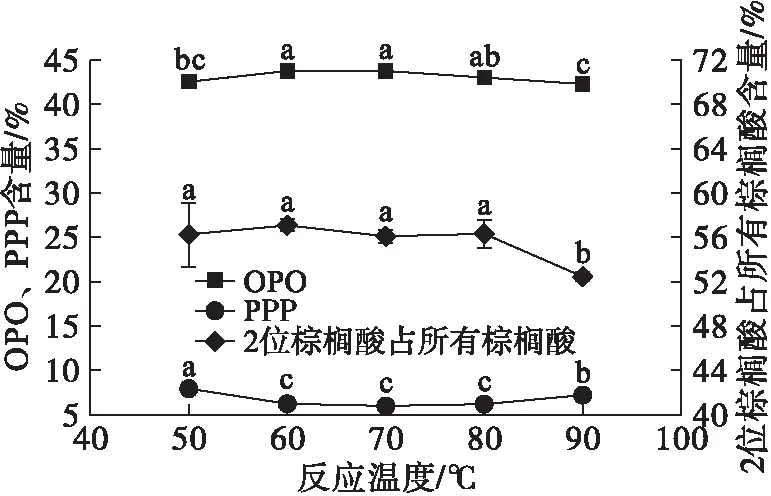

将油酸乙酯与棕榈硬脂按摩尔比5∶1混合,加入6%的酶,分别在50、60、70、80、90℃反应1 h,结果见图4。

图4 反应温度对合成效果的影响

由图4可知,反应温度由50℃升高至90℃过程中,OPO含量先增加后减少,2位棕榈酸占所有棕榈酸含量先趋于稳定后减少,PPP含量先降低后增加。随着反应温度由50℃升高至60℃时,棕榈硬脂完全溶解,与油酸乙酯的互溶性增大,酶与反应底物充分混合,正反应速率增加,OPO含量由(42.5±0.1)%显著增加至(43.9±0.0)%,PPP含量由(8.0±0.0)%显著降低至(6.2±0.0)%。脂肪酶的最适温度为70℃[24],所以当反应温度由80℃升高至90℃,OPO含量由(43.2±0.3)%显著降低至(42.4±0.3)%、PPP含量由(6.4±0.1)%显著升高至(7.2±0.1)%;由于在较高温度下脂肪酶催化反应中酰基迁移增加[25],2位棕榈酸占所有棕榈酸含量由(56.3±0.9)%显著降低至(52.4±0.2)%。随着反应温度由60℃升高至80℃时,OPO含量、2位棕榈酸占所有棕榈酸含量、PPP含量均无显著性变化(P>0.05)。根据Novozym 40086酶的使用要求,选择反应温度为60℃。

2.3 酶法合成OPO响应面实验

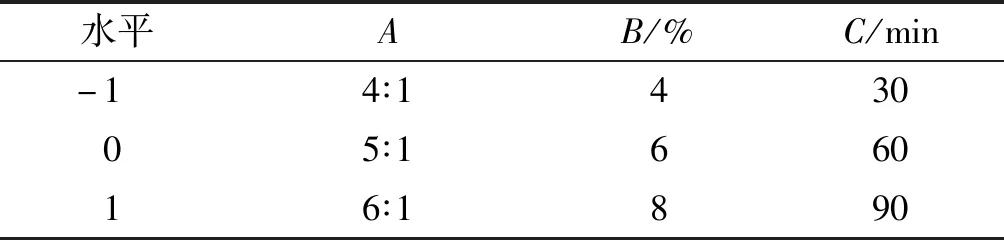

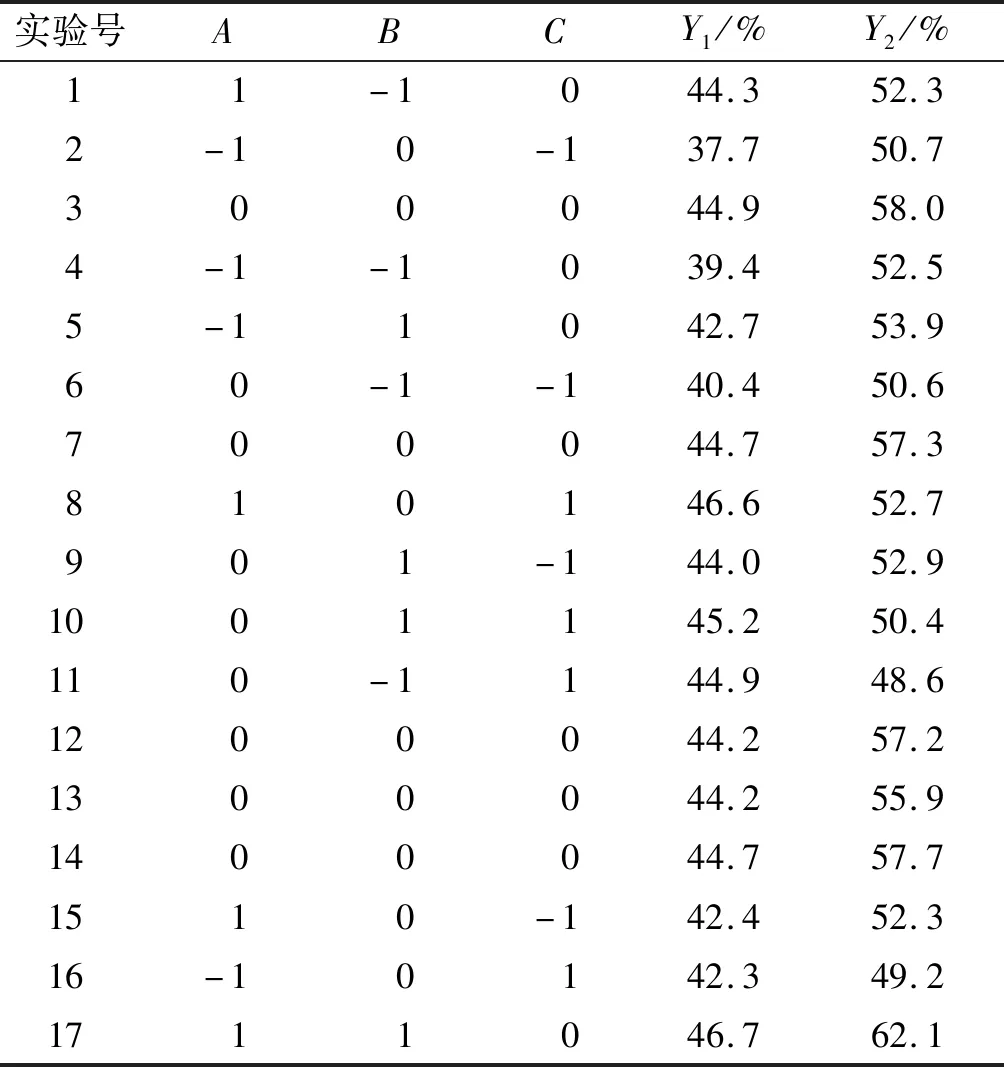

在单因素实验的基础上,固定反应温度为60℃,以OPO含量(Y1)、2位棕榈酸占所有棕榈酸含量(Y2)为响应值,采用响应面实验对影响OPO合成效果的底物摩尔比(A)、加酶量(B)、反应时间(C)进行优化。响应面实验因素及水平如表6所示,响应面实验设计及结果如表7所示,方差分析如表8、表9所示。

表6 响应面实验因素及水平

表7 响应面实验设计及结果

采用Design Expert 8.0软件对表7中OPO含量、2位棕榈酸占所有棕榈酸含量进行多元回归拟合,得到回归方程:Y1=-20.32+16.52A+1.86B+0.29C-0.12AB-4×10-3AC-0.01BC-1.33A2+0.01B2-1.07×10-3C2,Y2=30.05+1.22A-0.20B+0.61C+1.05AB+0.02AC-2.12×10-3BC-0.68A2-0.33B2-5.86×10-3C2。

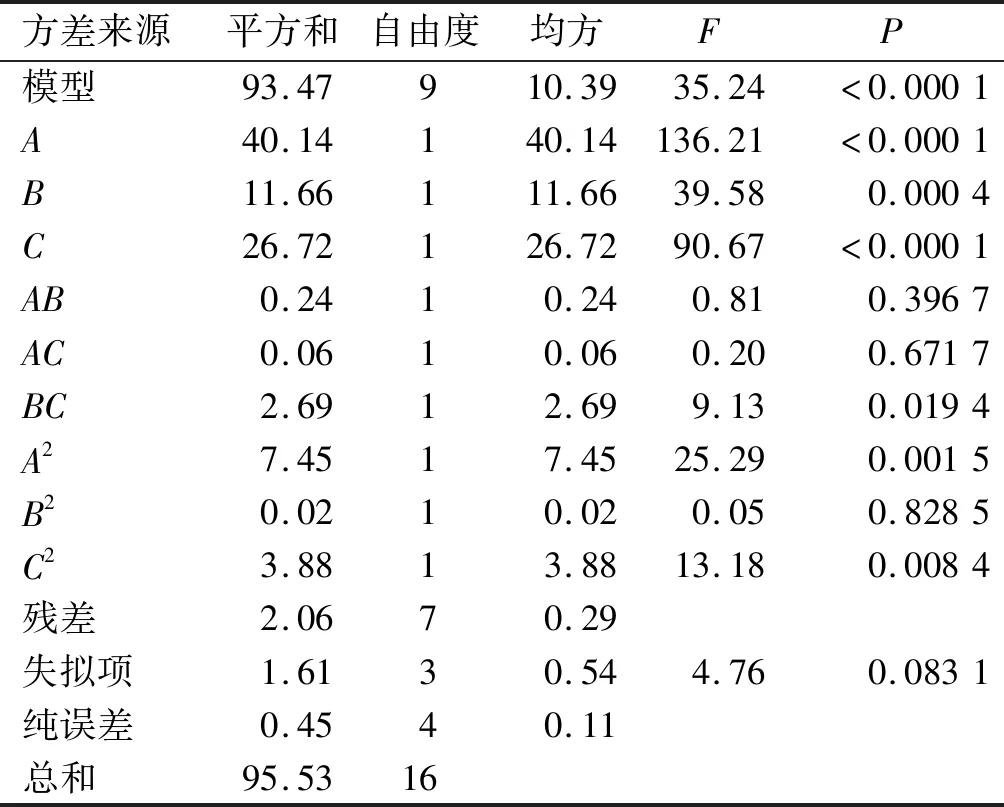

由表8、表9可知,OPO含量、2位棕榈酸占所有棕榈酸含量模型显著(P<0.01),失拟项均不显著(P>0.05),说明模型可以很好地预测OPO含量及2位棕榈酸占所有棕榈酸含量。底物摩尔比、加酶量、反应时间对OPO含量影响均显著;影响2位棕榈酸占所有棕榈酸含量的主次顺序为加酶量>底物摩尔比>反应时间,且反应时间的影响不显著。

表8 OPO含量的方差分析

表9 2位棕榈酸占所有棕榈酸含量的方差分析

由拟合方程得到响应面实验优化的最佳条件为油酸乙酯与棕榈硬脂摩尔比6∶1、反应时间1 h、加酶量8%,在此条件下OPO含量预测值为46.70%,2位棕榈酸占所有棕榈酸含量预测值为60.82%。经过实验验证,产物甘三酯中OPO含量为(46.30±0.03)%,2位棕榈酸占所有棕榈酸含量为(60.70±0.23)%,PPP含量为(5.67±0.30%),均符合GB 30604—2015标准,合成效果良好,故用脂肪酶催化高油酸花生油脂肪酸乙酯和棕榈硬脂酯交换制备OPO的方法可行。另外,OPO含量和2位棕榈酸占所有棕榈酸含量实验值与预测值相近,表示响应面实验优化得到的方案可靠。

3 结 论

本文以高油酸花生油脂肪酸乙酯和棕榈硬脂为原料,采用脂肪酶催化酯交换合成OPO产品。通过单因素实验和响应面实验优化得到最佳反应条件为高油酸花生油脂脂肪酸乙酯与棕榈硬脂摩尔比6∶1、反应温度60℃、加酶量8%(以底物总质量计)、反应时间1 h,在此条件下OPO含量为(46.30±0.03)%、2位棕榈酸占所有棕榈酸含量为(60.70±0.23)%、PPP含量为(5.67±0.30)%。OPO的各项指标符合GB 30604—2015,且工艺简单,合成时间短,提高了生产效益,具有一定的工业应用前景。由于反应产物中含有未反应的高油酸花生油脂肪酸乙酯、棕榈硬脂以及产生的甘一酯、甘二酯,因此需要进一步纯化甘三酯。