耐高温高强度醇溶性磷酸盐/酚醛杂化胶黏剂的制备及性能表征

2020-06-18于长清余悠然赵英民

于长清,余悠然,赵英民,王 超,韩 爽

(1.航天特种材料及工艺技术研究所,北京 100074;2.黑龙江省科学院石油化学研究院,哈尔滨 150040)

0 引 言

磷酸盐体系将非金属陶瓷与金属的优点聚集一起,拥有优异的耐热性能、较低的热膨胀系数、良好的机械强度、优良的结构可设计性及抗氧化等优点,是一种十分理想的耐热性材料[1-2]。磷酸盐胶黏剂既可满足各种特殊用途的使用要求[3-5],也可用于陶瓷、金属、玻璃等多数材料的粘接,具有可中低温固化、固化尺寸稳定性好、耐水性良好等特点[6-8],广泛应用于航天、航空领域的耐高温粘接、灌封、密封及热防护结构修复等[9-12]。

磷酸盐复合材料作为制作新一代导弹天线罩和耐高温部件的首选材料之一[2,13]。然而在高于1 000 ℃的环境下长航时无机胶黏剂均以水为溶剂,水腐蚀天线罩材料,并在粘接含疏水涂层天线罩材料时粘接强度低甚至出现脱粘的情况。酚醛树脂具有优异的粘接性能、较低的固化温度、较好的柔韧性等优点[14-17]。无机磷酸盐易与有机树脂复合,且复合后能体现出有机树脂的优点,目前有许多学者进行无机磷酸盐复合有机树脂的研究。曹先启等[18]以磷酸盐胶黏剂、聚碳硅烷为主要原材料制备了一种杂化耐高温胶黏剂材料,具有优异的耐热性能,并且明显提高常温高温力学性能,1 300 ℃剪切强度仍能达到10 MPa,但没有涉及溶剂。贾新亮等[19]以稀土改性醇溶性磷酸盐添加一定份数的酚醛树脂、有机硅树脂、磷腈环氧作为树脂基体制备的杂化胶黏剂在1 000 ℃处理10 min的剪切强度为10.2 MPa,虽然解决了溶剂的使用,但没有对更高温度进行研究。俄罗斯在高温领域居领先水平,开发出的AφT、BK系列无机和有机/无机杂化胶黏剂使用温度可达1 500 ℃,并且具有较高的粘接强度,1 500 ℃时仍有3 MPa,但为水基,对材料有腐蚀。美国阿累姆柯公司现有高温陶瓷粘结剂是由分散在乳化液中的氧化锆粉末制成,使用温度达2 427 ℃,固化温度为593 ℃[20],虽然使用温度很高,但较高的固化温度限制其广泛应用。未来一段时间将向着更高的使用温度、更低的热失重、更高的粘接强度等方面发展,以适应高超音速飞行器对材料的使用需求。

本研究开创性地制备出以无水乙醇和乙酸乙酯为溶剂的磷酸盐/酚醛杂化胶黏剂,解决了传统水基无机、无机/有机杂化胶黏剂对天线罩材料腐蚀以及粘接强度低的问题,并且表现出优异的性能。

1 实 验

1.1 原材料

磷酸盐树脂,自制;无水乙醇,分析级,无锡百施特化工有限公司;酚醛树脂,工业级;乙酸乙酯,分析级,中纳海盛化工有限公司。

1.2 杂化树脂的制备

在80~100 ℃通过旋转蒸发仪将自制磷酸盐树脂除去水溶剂,待水分完全除净冷却后,将无水乙醇加入,充分溶解后得到以无水乙醇为溶剂的醇溶性磷酸盐树脂,将100份醇溶性磷酸盐树脂与30份溶解在乙酸乙酯中的酚醛树脂混合、搅拌均匀,制备磷酸盐/酚醛杂化树脂[13]。

1.3 胶黏剂的高温处理

为了探究杂化胶黏剂高温下的材料的内部变化及力学性能,对其做了高温处理,其方法为:空气环境下,马弗炉中放入固化后的胶黏剂试样,以10 ℃/min速率升温到设置温度,保温10 min后,试样随炉降至室温。

1.4 实验方法

(1)溶解性分析

在不同有机溶剂中加入固体磷酸盐,比较不同有机溶剂中磷酸盐的溶解程度。

(2)润湿情况分析

利用液滴形状分析仪(DSA),存储树脂滴落在疏水材料表面的瞬间图像,测量液滴的静态接触角。

(3)红外光谱(IR)分析

通过红外光谱仪对不同温度处理后的胶黏剂进行测试,观察高温处理前后试样中官能团的变化。

(4)热重(TG)分析

将不同配方的固化后胶黏剂采用热重分析仪测试耐高温性能,在空气气氛中,温度范围室温~1 000 ℃,升温速率10 ℃/min。

(5)X射线衍射(XRD)分析

通过X射线衍射仪测试室温和高温处理后的胶黏剂,分析晶体类型及结构的变化,测试条件为连续扫描法,扫描速度0.2°/s,Kα辐射,Cu靶,管电流40 mA,管电压40 kV,扫描范围8°~90°。

(6)扫描电镜(SEM)分析

通过SEM测试室温和高温处理后的胶黏剂,观察胶黏剂微观形貌的变化,对液氮淬断的断裂面进行扫描,加速电压为20 kV。

(7)剪切强度测试

2 结果与讨论

2.1 常见有机溶剂中磷酸盐树脂的溶解性

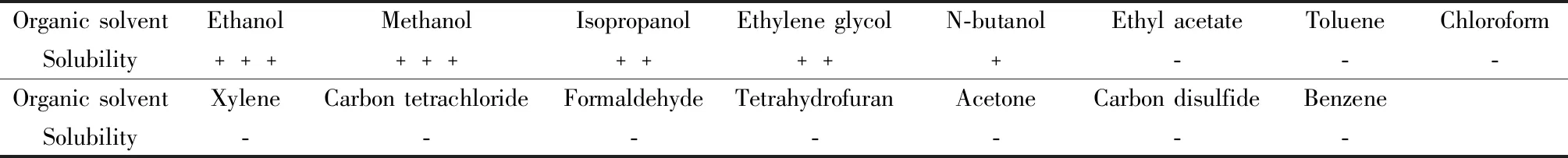

常见有机溶剂中磷酸盐树脂的溶解情况如表1所示。

表1 常见有机溶剂中磷酸盐树脂的溶解性Table 1 Solubility of phosphate resin in common organic solvents

Note: ﹢﹢﹢ means freely soluble; ﹢﹢ means soluble; ﹢ means slightly soluble; - means hardly soluble or insoluble.

从表1中可以看出,在常见有机溶剂中磷酸盐树脂的溶解性:乙醇、甲醇>异丙醇、乙二醇>正丁醇,这是由于极性和氢键协同作用。考虑到溶解的难易、溶剂的沸点、安全性等原因,选择乙醇为溶剂。

2.2 溶剂在疏水材料表面的润湿情况

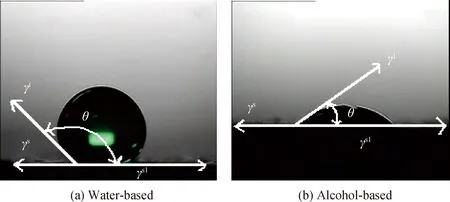

润湿能够自发完成是因为它能使体系的吉布斯函数变小,表现为液体逐渐替代固体表面上的气体,最终达到稳定的状态,可分三种类型,分别为浸湿、沾湿和铺展[2]。浸湿是固-液界面逐渐替代固-气界面的过程,ΔGi=γsl-γs(γsl表示固-液界面张力,γs表示固-气界面张力),而浸湿功Wi′是将单位面积已浸湿的固-液界面再分开形成固-气界面所需要的最小功,Wi′=-ΔGi,当ΔGi<0或Wi′>0时,可自发完成浸湿。在三相交点处,接触角θ为γl与γsl之间的夹角,当γs=γsl+γlcosθ(γl表示液体表面张力)时,处于平衡的稳定态。

图1为疏水材料表面上水基和醇基磷酸盐树脂液滴的润湿情况,图1(a)疏水材料表面的水基液滴接触角θ为145.3°,根据杨氏方程cosθ=(γs-γsl)/γl,Wi′=-ΔGi<0,浸湿是非自发过程,在粘接过程中容易出现脱落现象。图1(b)疏水材料表面的醇基液滴接触角为37.1°,θ<90°,浸湿是自发过程,其粘接效果表现良好。

图1 疏水材料表面上水基和醇基磷酸盐树脂液滴的润湿情况Fig.1 Wetting of water-based and alcohol-based phosphate resin droplets on the surface of hydrophobic materials

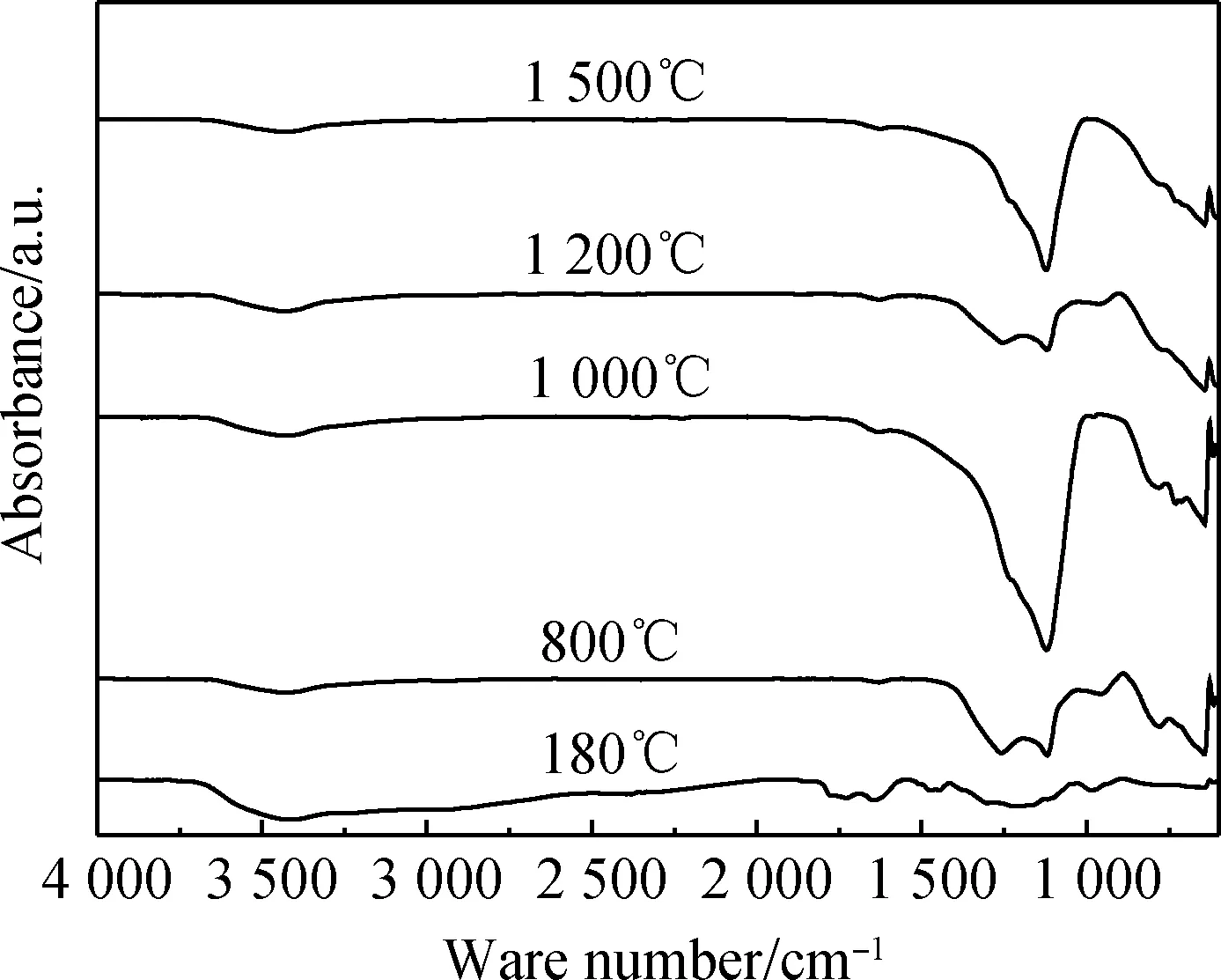

2.3 红外光谱分析

磷酸盐/酚醛杂化树脂130份,固化剂125份,考察不同温度处理胶黏剂红外吸收峰的变化,如图2所示。从图2可知,胶黏剂中各种官能团吸收峰在没有经过高温处理到升至800 ℃以上时发生以下变化:

(1)结晶水中O-H的反对称伸缩振动峰在升温过程全部挥发,3 300 cm-1到3 650 cm-1之间的宽峰基本消失。

(2)SiO2逐渐生成,并随着温度升高,SiO2的生成量也在增加,SiO2的Si-O-Si键对称伸缩振动峰位于图中1 126 cm-1处,会随着谱峰变强而变宽,因而1 150 cm-1处P=O的对称伸缩振动峰和1 268 cm-1处P=O的反对称伸缩振动峰则会被逐渐掩盖。

(3)当温度升高时,使得Al(H2PO4)3和Al2O3的反应变得剧烈,生成AlPO4;当温度高于1 000 ℃时,Al(PO3)3会转变为AlPO4,综合以上两点,当温度超过800 ℃时,线性P-O-P在972 cm-1处的反对称伸缩振动峰会逐渐减弱并且可能消失。

观察收益率序列的自相关图(图3),自相关函数快速衰减,除1阶之外,均落在置信区间以内,而且日收益率序列的自相关函数和偏自相关函数值都很小,均小于0.1,并且趋于0,表明收益率序列为平稳时间序列,但是根据偏相关函数,可以看出收益率序列在滞后1期之后有明显的截尾现象,也就是存在AR(1)过程,因此建立均值方程Rt=c+αRt-1+εt,c为常数项,εt随机误差项(表2)。[3]

图2 胶黏剂在不同处理温度的红外光谱Fig.2 IR spectra of adhesive at different processing temperatures

图3 不同酚醛树脂含量的胶黏剂热失重曲线Fig.3 TG curves of adhesive with different phenolic resin content

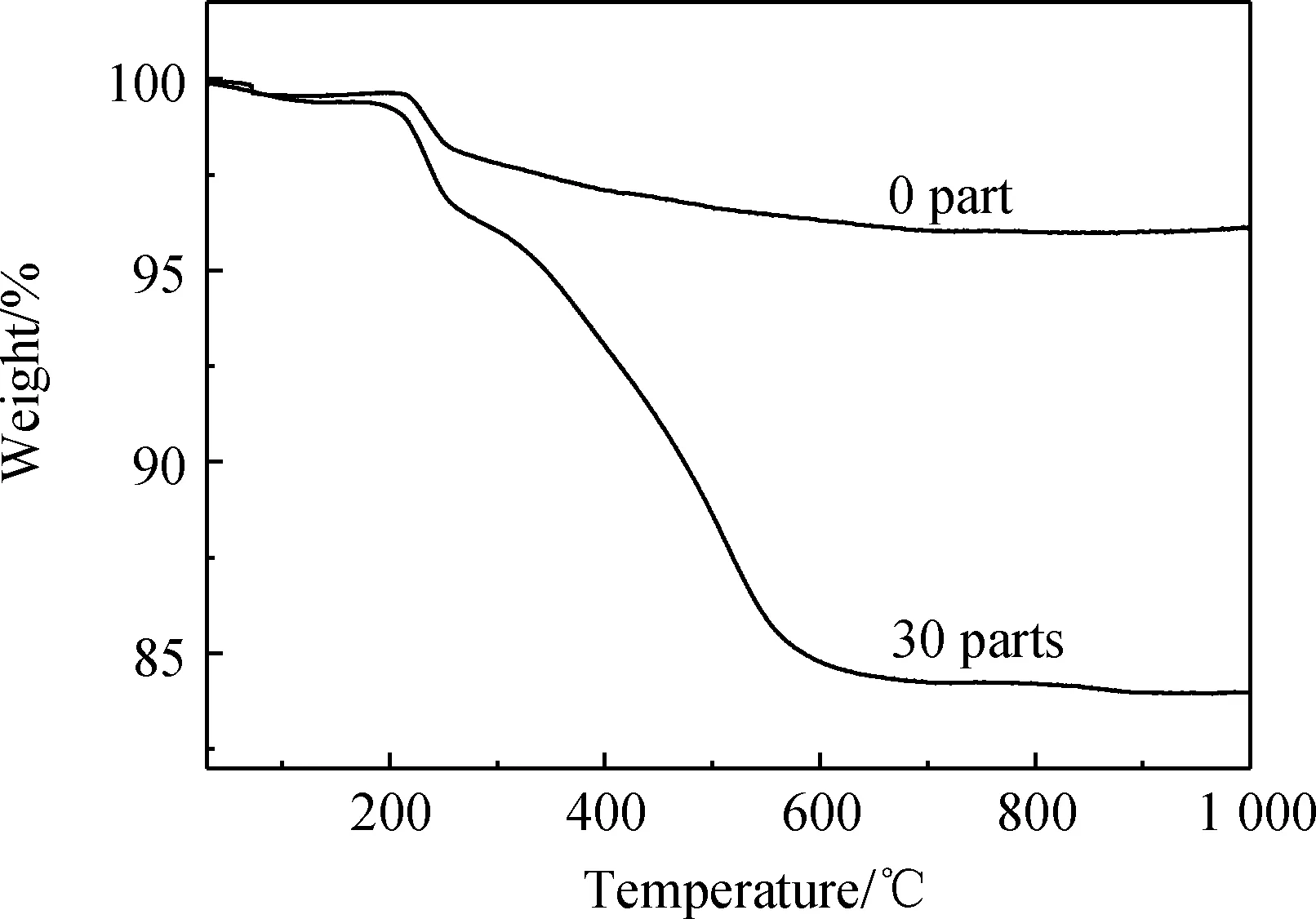

2.4 耐热性能分析

磷酸盐树脂100份,固化剂125份,酚醛树脂分别为0份及30份,固化后胶黏剂的热失重曲线如图3所示。

由图3中0份曲线可知,室温~220 ℃阶段没有小分子溢出,质量没有变化;220~650 ℃阶段,由于220 ℃时Al(H2PO4)3基体受热反应生成三聚磷酸铝及水,400 ℃后Al(H2PO4)3基体开始生成六方晶系的偏磷酸铝及水,此阶段反应生成水使得质量损失;650~1 000 ℃未发生反应,质量几乎不变,总质量损失仅为3.8%,这是其交联型无机高聚物结构所决定的。加入30份酚醛树脂所制备胶黏剂的TG曲线,质量损失主要发生在200~600 ℃之间,此阶段不仅有磷酸盐受热反应失水,主要在此过程中酚醛树脂受热裂解产生碳氢化合物、水蒸气和碳氧化合物等小分子使得其质量大量损失。

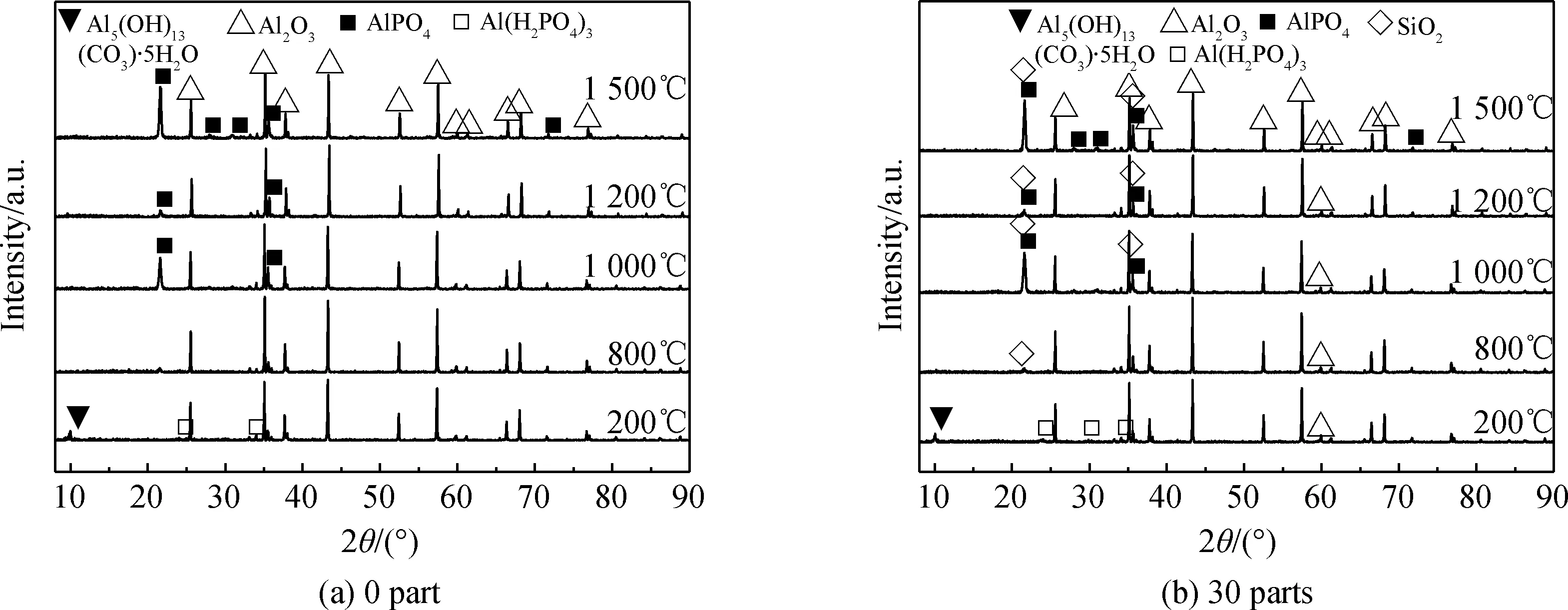

图4 不同温度处理后胶黏剂XRD谱Fig.4 XRD patterns of adhesive treated at different temperatures

2.5 物相分析

图4为胶黏剂经过不同处理温度后的XRD谱,可以看出,处理温度200 ℃时,XRD谱的主要晶相为胶黏剂的原始物质,温度处理达到800 ℃及以上时,图4(b)特征衍射峰变化证明生成了SiO2,结合高温处理后的剪切强度,可推测由于SiO2的存在,极大地提高了胶黏剂的高温粘接性能。1 000 ℃处理后胶黏剂的XRD谱,出现AlPO4的特征衍射峰,这是因为高温使得Al(H2PO4)3生成AlPO4的反应程度大大提高。1 200 ℃处理的胶黏剂的XRD谱,随着温度继续提高,Al2O3发生晶型的转变,衍射峰比之前表现出更高的峰强。1 500 ℃处理后胶黏剂的XRD谱,温度的继续升高会使Al(PO3)3分解,AlPO4的含量显著提高。SiO2晶体生成量随处理温度的提高而明显增加,在22°处时,AlPO4和SiO2的衍射峰发生叠加,因而衍射峰增强。

2.6 酚醛树脂对胶黏剂微观形貌的影响

为了探究胶黏剂在微观下的形貌,更加直观地了解胶黏剂的微观结构,进而可以从微观角度来解释胶黏剂中酚醛树脂对其力学性能的影响。100份磷酸盐树脂与125份固化剂,制备出磷酸盐胶黏剂,再加入30份酚醛树脂制备杂化胶黏剂。

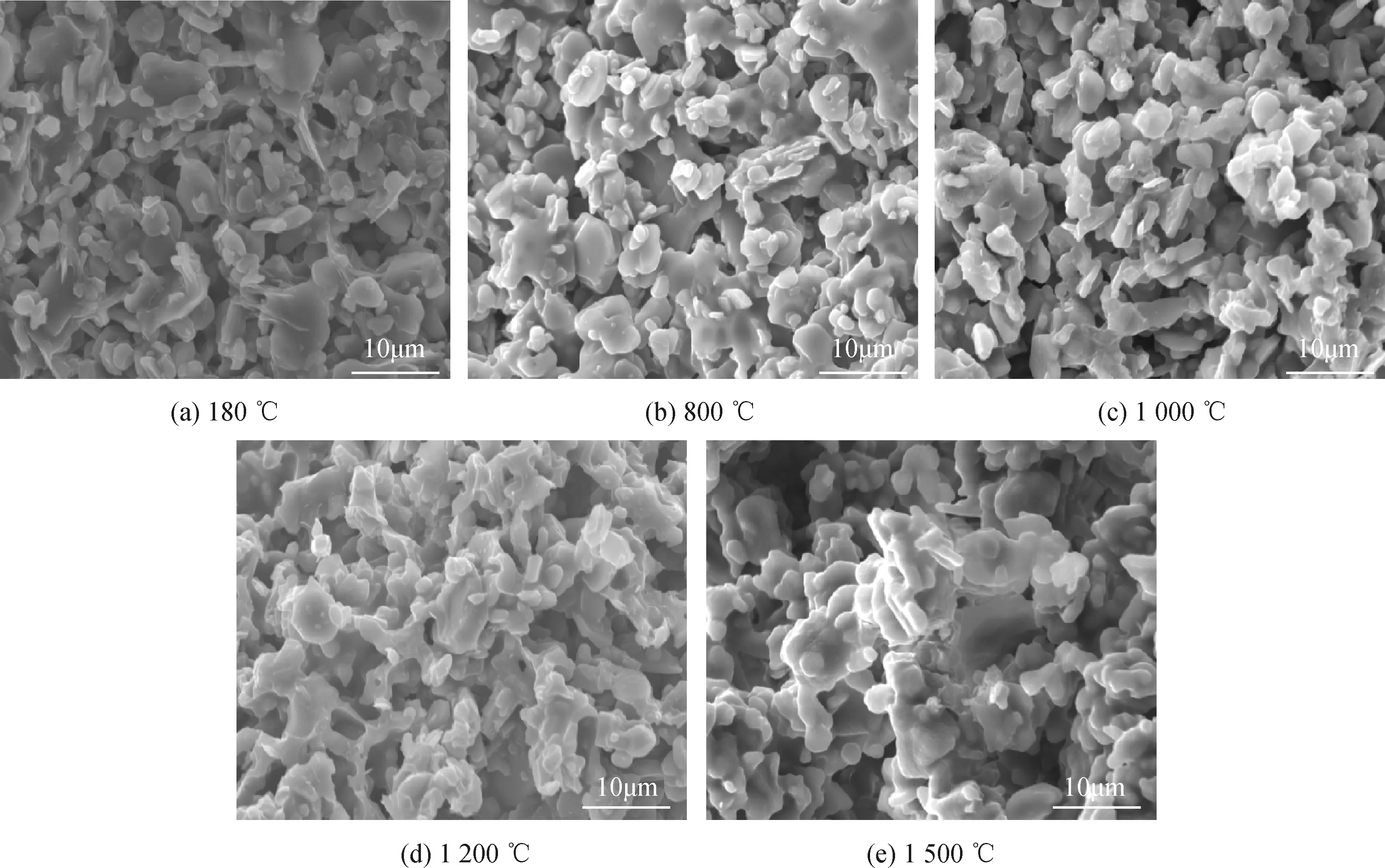

图5为磷酸盐胶黏剂不同温度处理后的SEM照片,可以看到,磷酸盐基体表面附着固化剂,随着处理温度的升高,胶黏剂的内部结构无明显变化。

图5 磷酸盐胶黏剂不同温度处理后SEM照片Fig.5 SEM images of phosphate adhesive treated at different temperatures

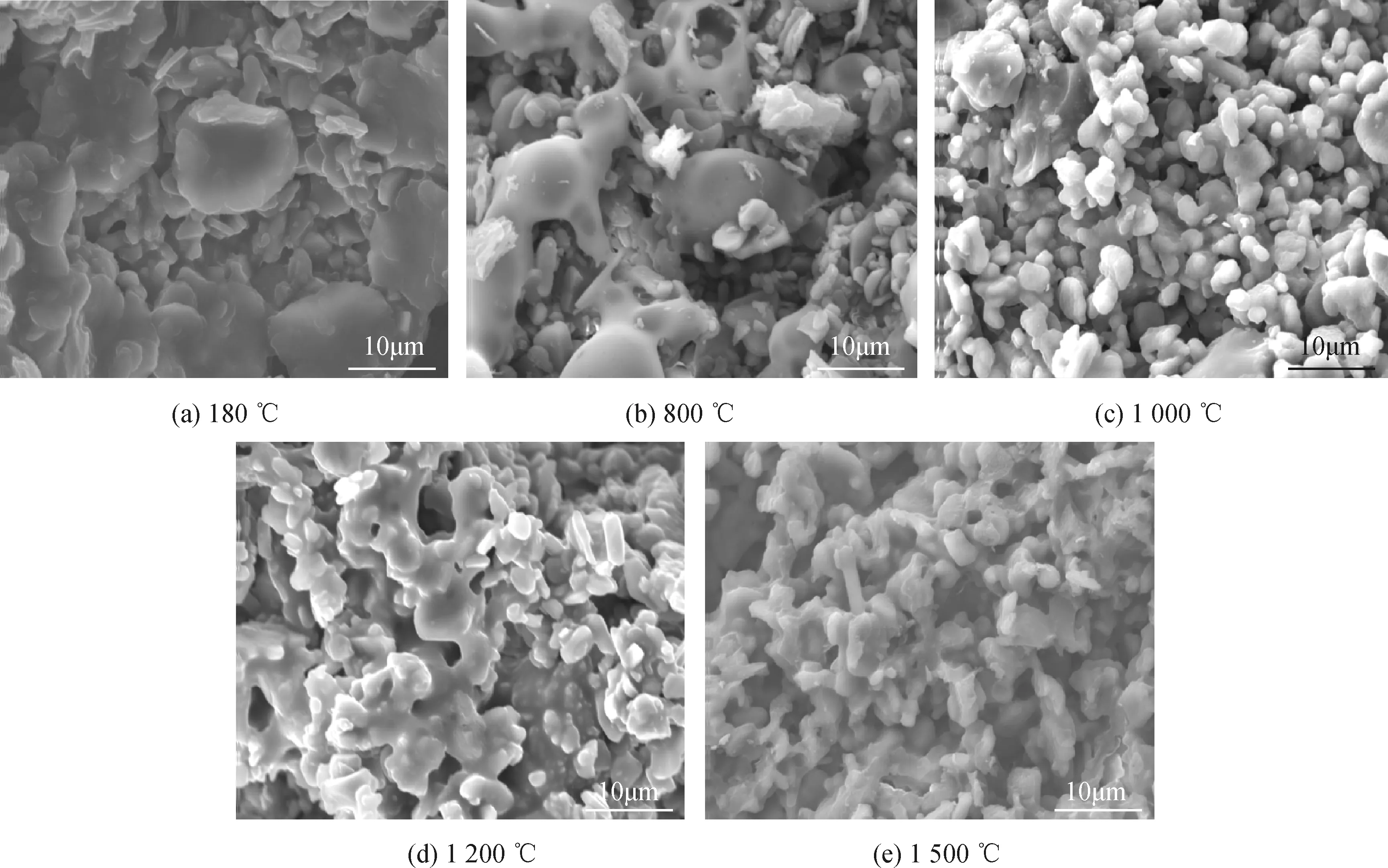

图6为加入30份酚醛树脂的杂化胶黏剂不同温度处理后的SEM照片,从图6(a)可以看出,部分固化剂被酚醛树脂包裹,并且由于酚醛树脂自身粘度较大,出现自聚,与磷酸盐基体的混合不均匀。经800 ℃处理后,杂化胶黏剂中产生细小的裂缝,同时伴随着部分结构的破坏,在800 ℃处理过程中,酚醛树脂不断熔解,高温碳化裂解生成了小分子而溢出,会破坏胶黏剂的整体结构的完整性,宏观表现胶黏剂中裂痕和孔隙。经1 000 ℃处理后,对比图6(c)与图6(b),胶黏剂中的裂缝和孔隙显著减少。经1 200 ℃处理后,酚醛树脂熔融的部分渗入到磷酸盐结构骨架中,减少了胶黏剂中裂缝及孔隙,胶黏剂结构缺陷被修补完整,从XRD测试看出,此温度下产生更多的二氧化硅,并且与碳化硅试片分子形成玻璃/陶瓷相,因而此温度胶黏剂具有最大剪切强度。经1 500 ℃处理后,胶黏剂中片状结构几乎全部消失,酚醛树脂在此高温下会完全裂解,生成的小分子物质与磷酸盐基体融合,故对胶黏剂微观结构没有较大影响。

混合均匀的磷酸盐/酚醛杂化胶黏剂在理论上是均一单相,从图6可以看出,胶黏剂中出现片状结构,形貌完全不同于周围区域,推测这些片状结构是固化剂被加入的酚醛树脂包裹而形成。对加入30份酚醛树脂、不同温度处理的杂化胶黏剂进行了元素分析。

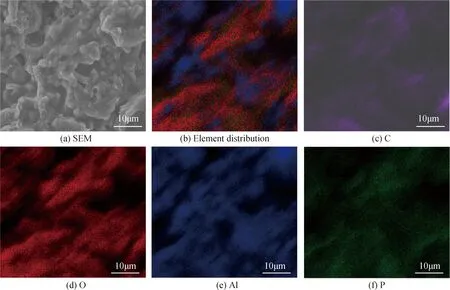

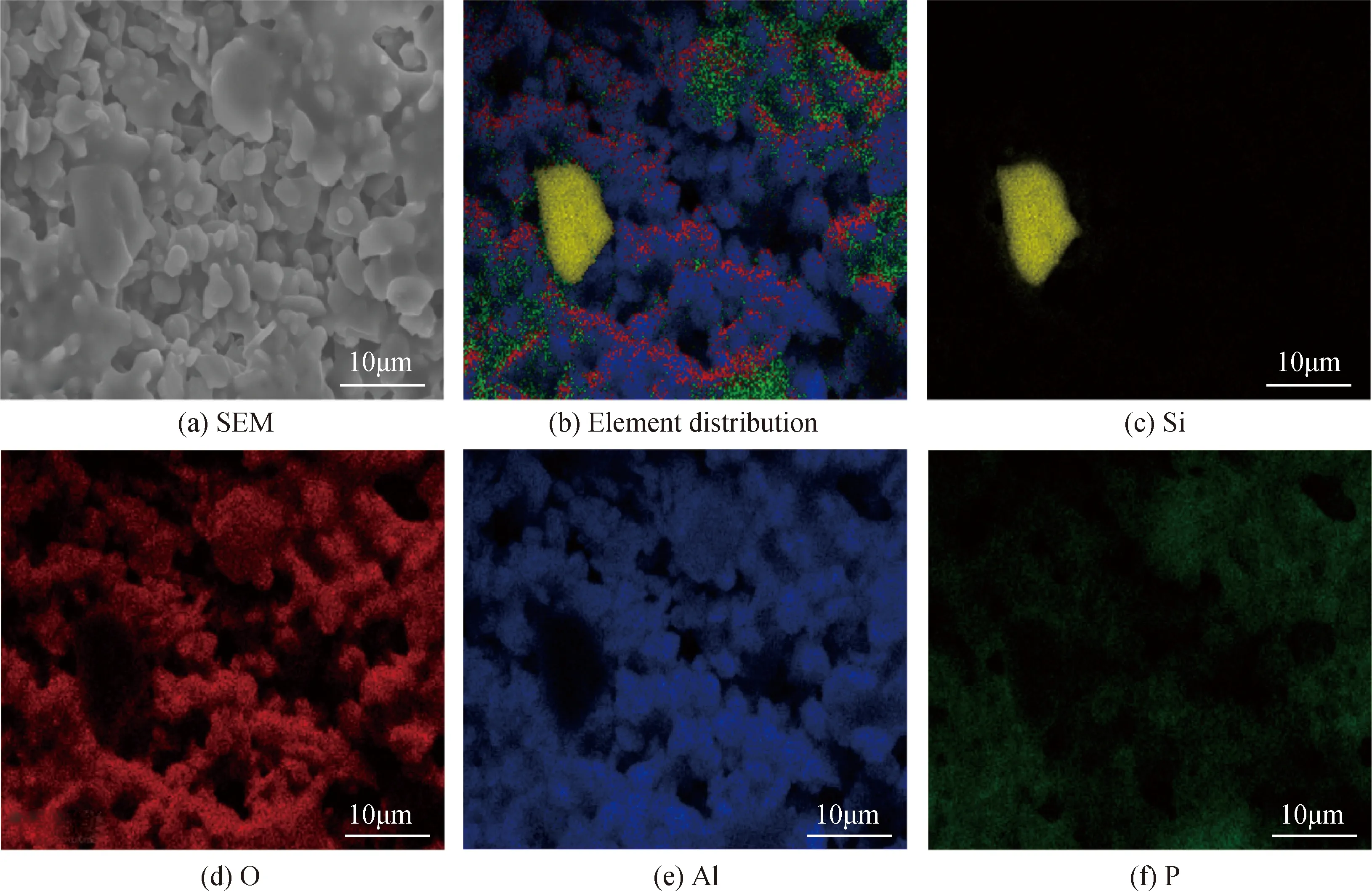

图7所示是固化后胶黏剂的SEM照片及对应的元素分布照片。从图7(c)中可以看出,亮色区域含有大量的碳元素,且图7(d)中相同区域同样含有大量的氧元素,对图7(e)和图7(f)相同的区域进行比较,并未出现大量的铝、磷元素,对比胶黏剂的配方,便可知道酚醛树脂分布在图7(c)亮色区域,磷酸盐树脂分布在图7(f)区域[1]。

图7(a)为胶黏剂试样淬断后的截面,在微观上酚醛树脂表现出凹陷的结构。对其他温度处理的胶黏剂进行了相同的元素能谱分析,其结果同样证明了以上分析。

图6 加入30份酚醛树脂的杂化胶黏剂不同温度处理后SEM照片Fig.6 SEM images of hybrid adhesive with adding 30 parts of phenolic resin treated at different temperatures

图7 固化后胶黏剂的SEM照片以及元素分布Fig.7 SEM image and element distribution images of adhesive after curing

图8所示是1 200 ℃处理后胶黏剂SEM照片及对应的元素分布照片。从图8(c)可以看出,左侧块状的亮色区域含有大量的硅元素,且图8(d)中相同区域同样含有大量的氧元素,而图8(e)和图8(f)中的相同区域进行比较并没有出现大量的铝、磷元素,对比胶黏剂的配方,便可知道块状亮色区域为二氧化硅。

图8 1 200 ℃处理后胶黏剂扫描电镜照片以及元素分布Fig.8 SEM image and element distribution images of adhesive treated at 1 200 ℃

随着温度的升高,混合在磷酸盐中的酚醛树脂受热熔融,由固态形成流动态,同时体积也发生明显改变。随着温度继续升高,酚醛树脂发生裂解,并产生碳氧、碳氢和水等小分子而溢出,仅有少量碳残留。胶黏剂在不同温度处理后的淬断截面的元素分布变化解释了酚醛树脂结构从受到破坏甚至到最后全部破损的原因。

胶黏剂结构随着处理温度的提高生成SiO2由不定形逐渐转变为晶体,提升了粘接强度,同时,随着温度升高胶黏剂基体的尺寸分布也随着变窄,因而胶黏剂的内部结构变得更加规整致密。综合以上的分析,可以说明胶黏剂的剪切强度随着处理温度提高整体增大的原因。

2.7 高温粘接性能分析

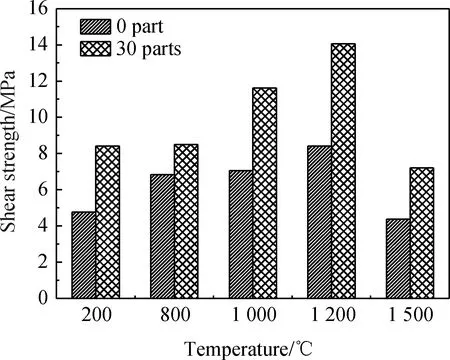

图9 不同温度处理后粘接试样的剪切强度Fig.9 Shear strength of bonded samples treated at different temperatures

图9为胶黏剂粘接试样200 ℃、800 ℃、1 000 ℃、1 200 ℃及1 500 ℃处理后的剪切强度,可以看出剪切强度随处理温度的提高先增大后减小。对比磷酸盐胶黏剂和加入30份酚醛树脂的杂化胶黏剂,可看出杂化胶黏剂的剪切强度得到了显著提高,并且随着处理温度的提高而增大,在1 200 ℃时达到最大值14.05 MPa,但温度升高至1 500 ℃时,剪切强度却显著下降,为7.20 MPa,其原因可解释为,在温度不高于1 200 ℃时,受热相互脱水缩合而连接的磷酸盐分子之间形成了Al-O-P键和P-O-P键,由于磷酸盐形成更加完善的交联网络结构,显著提升了粘接力[1],升温至1 500 ℃过程中P-O-P键断裂,粘接性能降低。

3 结 论

本研究通过使用醇溶性磷酸盐/酚醛杂化树脂解决了在粘接疏水材料时出现的低强度、易脱落等问题,并且对胶黏剂粘接性能的提升起到了显著作用。当粘接试片为碳化硅时,试样经过1 200 ℃处理后剪切强度仍可达到14.05 MPa。SEM研究表明,杂化胶黏剂高温下生成了SiO2,减弱了体积的收缩,填充在微观孔隙中使得整体结构完整致密。XRD结果表明,碳化硅试片与胶黏剂高温处理后产生的SiO2生成了玻璃/陶瓷相,因而显著提升了高温粘接性能。