不同氧化铝引入料对高铝玻璃熔制与性能的影响

2020-06-18曾淋林潘国治

曾淋林,周 莉,王 琦,3,潘国治,姜 宏,3

(1.海南中航特玻科技有限公司,澄迈 571900;2.特种玻璃国家重点实验室,澄迈 571924; 3.海南大学南海海洋资源利用国家重点实验室,海口 570228)

0 引 言

高铝玻璃因具强度大、耐磨、化学稳定性好等特点,在汽车、高铁、航空航天等领域有着较为广泛的应用[1],尤其是近年来随着智能手机和平板电脑等触摸屏电子设备的大规模市场应用,高铝玻璃具有了更大的发展空间[2]。高铝玻璃一般由SiO2和Al2O3作为主要原料,氧化铝含量较高,通常能达到12%以上[3]。氧化铝含量的提高在一定程度上能提高高铝玻璃的热学、化学等性能[4]。

在高铝玻璃的制备过程中,用来引入氧化铝的原料有多种,包括Al(OH)3以及α-Al2O3、β-Al2O3、γ-Al2O3等不同晶型的氧化铝[5]。在浮法生产中,通常氧化铝的引入料为α-Al2O3、β-Al2O3、Al(OH)3三种[6]。α-Al2O3呈三方晶系,在其晶格内,O为六方紧密堆积,Al规则的分布在O围成的八面体配位中心,是氧化铝各种晶型中最稳定的相[7]。γ-Al2O3呈立方晶系,Al不规则分布在O组成的八面体和四面体空隙中,因此具有较强的吸附能力与化学活性[8-10]。由于氧化铝是制备高铝玻璃的重要原材料,使用不同的氧化铝引入料不仅会影响高铝玻璃的熔制状况,还会影响成型后高铝玻璃的结构与性能[11]。因此,探究不同氧化铝引入料对高铝玻璃熔制、玻璃结构及其性能的影响是非常有必要的。本文分别选用α-Al2O3、γ-Al2O3、Al(OH)3三种工业常用的氧化铝引入料来进行对比分析。通过高温热台观测熔制情况,采用IR、DSC、热膨胀等测试对比与分析了三种氧化铝引入原料对高铝玻璃熔制及性能的影响,以便在熔制与生产高铝玻璃时对氧化铝引入料的选择和进一步完善高铝玻璃的生产工艺提供一定的参考与支持。

1 实 验

1.1 原料与样品制备

实验用高温熔融制备高铝玻璃,所用原料为超白硅砂(SiO2,99.7%)、纯碱(Na2CO3,99.5%)、氧化镁(MgO,99.5%)、碳酸钾(K2CO3,99.0%),并用氧化锡(SnO2,99.5%)作为高铝玻璃熔制的澄清剂。分别选用α-Al2O3、γ-Al2O3、氢氧化铝(Al(OH)3,99.5%)作为熔制高铝玻璃时氧化铝的引入料。玻璃的设计成分如表1所示。将各组成成分按计量比称量好后充分搅拌混合均匀,置于石英坩埚中。移入SJJ-17T型高温井式炉中加热至1 600 ℃,保温2 h,随后取出并将玻璃液倒入已预热好的石墨模具中成型,并迅速移至SX-12-11型箱式电阻炉中于600 ℃退火30 min,再随炉冷却至室温,再经切割、磨粉等用于后续测试。

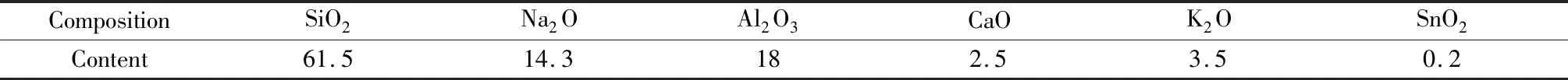

表1 高铝玻璃设计成分Table 1 Chemical composition of high alumina glass /wt%

1.2 测试分析

分别取20 mg左右的三种氧化铝引入料,使用德国NETZSCH公司的STA 449F5型同步热分析仪进行TG-DSC对比分析,升温速率10 ℃/min,升温范围为室温至1 225 ℃。取同样料方的高铝玻璃配合料,分别使用CelSian高温观测系统观察高铝玻璃高温熔制情况。将退火后的玻璃样品用金刚石线切割机切割成5 mm×5 mm×20 mm的条状样品,使用德国Linseis公司的L75 VS型单杆垂直式热膨胀仪测试玻璃的膨胀系数与软化温度,加热速率为5 ℃/min。剩余玻璃样品用玛瑙磨成粉末,取少量粉末使用德国NETZSCH公司的STA 449F5型同步热分析仪进行差热分析,升温速度10 ℃/min,升温范围从室温至1 500 ℃,另取部分玻璃粉末使用德国Bruker公司的TENSOR27型傅里叶变换红外光谱仪对样品进行红外分析,测量波数范围为400~1 600 cm-1。

2 结果与讨论

2.1 氧化铝引入料的TG-DSC分析

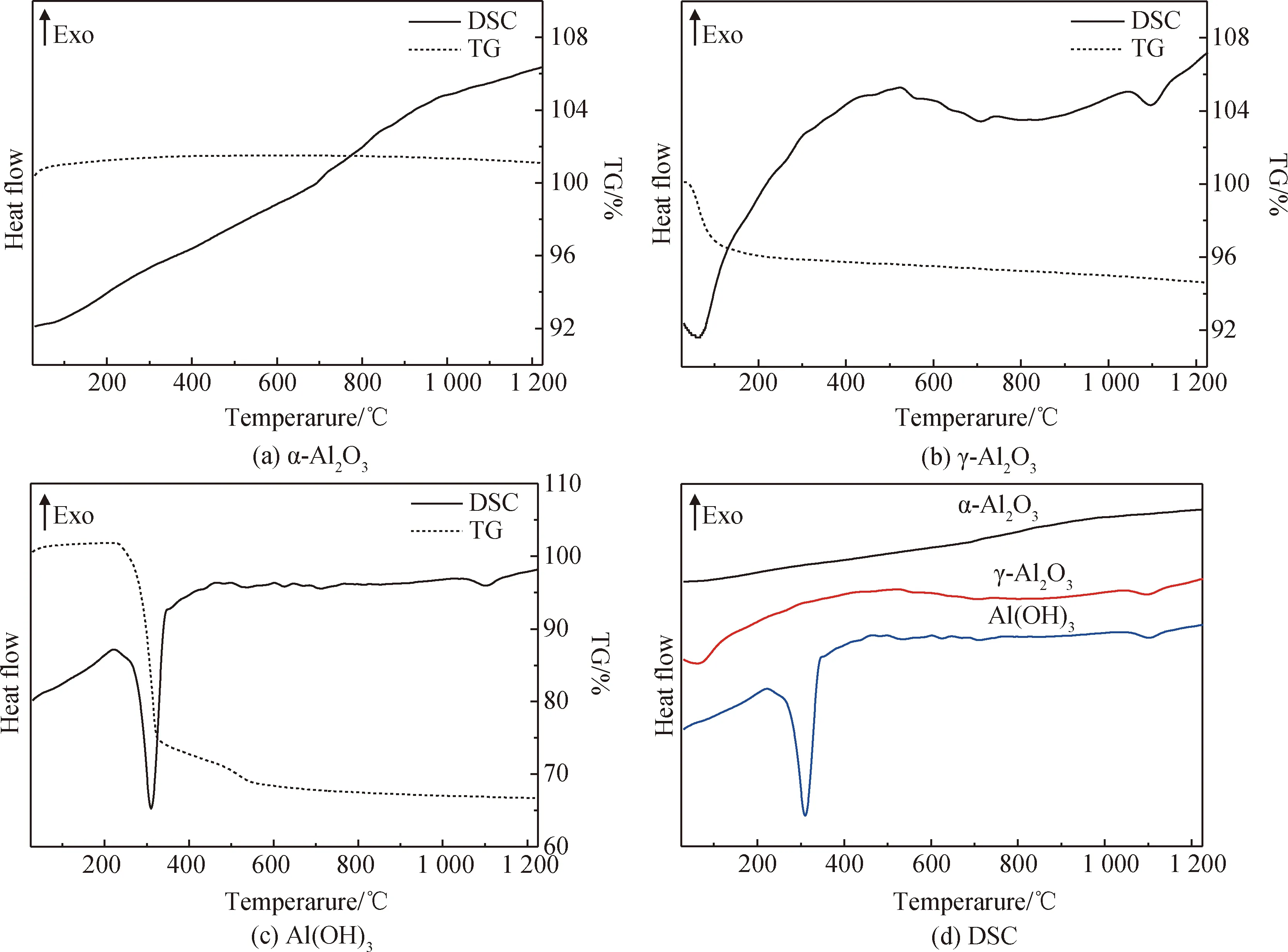

分别对α-Al2O3、β-Al2O3、Al(OH)3进行TG-DSC分析,结果如图1所示。从图1(a)中α-Al2O3的TG-DSC曲线可以看到,从室温加热到1 225 ℃过程中,无明显的热量变化,较为稳定。

从图1(b)中γ-Al2O3的TG-DSC曲线可以看到,从室温到100 ℃过程中,样品出现吸热,质量下降,说明从室温~100 ℃之间,γ-Al2O3中的结晶水被挥发,在1 100 ℃左右又出现一微弱的吸热峰,对应有氧化铝的晶型转变,与文献[8-9]中γ-Al2O3在1 200 ℃前转变成α-Al2O3相一致。

(1)

从图1(c)中Al(OH)3的TG-DSC曲线可以看到,在225~525 ℃过程有个吸热峰,样品质量呈两段下降,第一段从225 ℃到315.4 ℃,第二段从315.4 ℃到525 ℃,此段Al(OH)3发生晶型转变。在1 100 ℃左右又出现了一微弱的吸热峰。从图1(d)中三种Al2O3引入料的DSC对比可以看到,Al(OH)3在500 ℃后与γ-Al2O3变化趋势基本一致,这说明Al(OH)3在500 ℃煅烧后转变成γ-Al2O3,在1 100 ℃后三种曲线变化趋势趋于一致,说明在1 100 ℃后Al(OH)3与γ-Al2O3已经转化为α-Al2O3,与文献[8-9]中Al(OH)3在130~600 ℃温度段脱水转变成γ-Al2O3,并在1 200 ℃前转变成α-Al2O3相一致。

(2)

图1 α-Al2O3、γ-Al2O3、Al(OH)3的TG-DSC曲线及各Al2O3原料的DSC曲线Fig.1 TG-DSC curves of α-Al2O3, γ-Al2O3, Al(OH)3 and DSC curves of each Al2O3 raw materials

2.2 配合料的熔化效果分析

2.2.1 高温热台观测

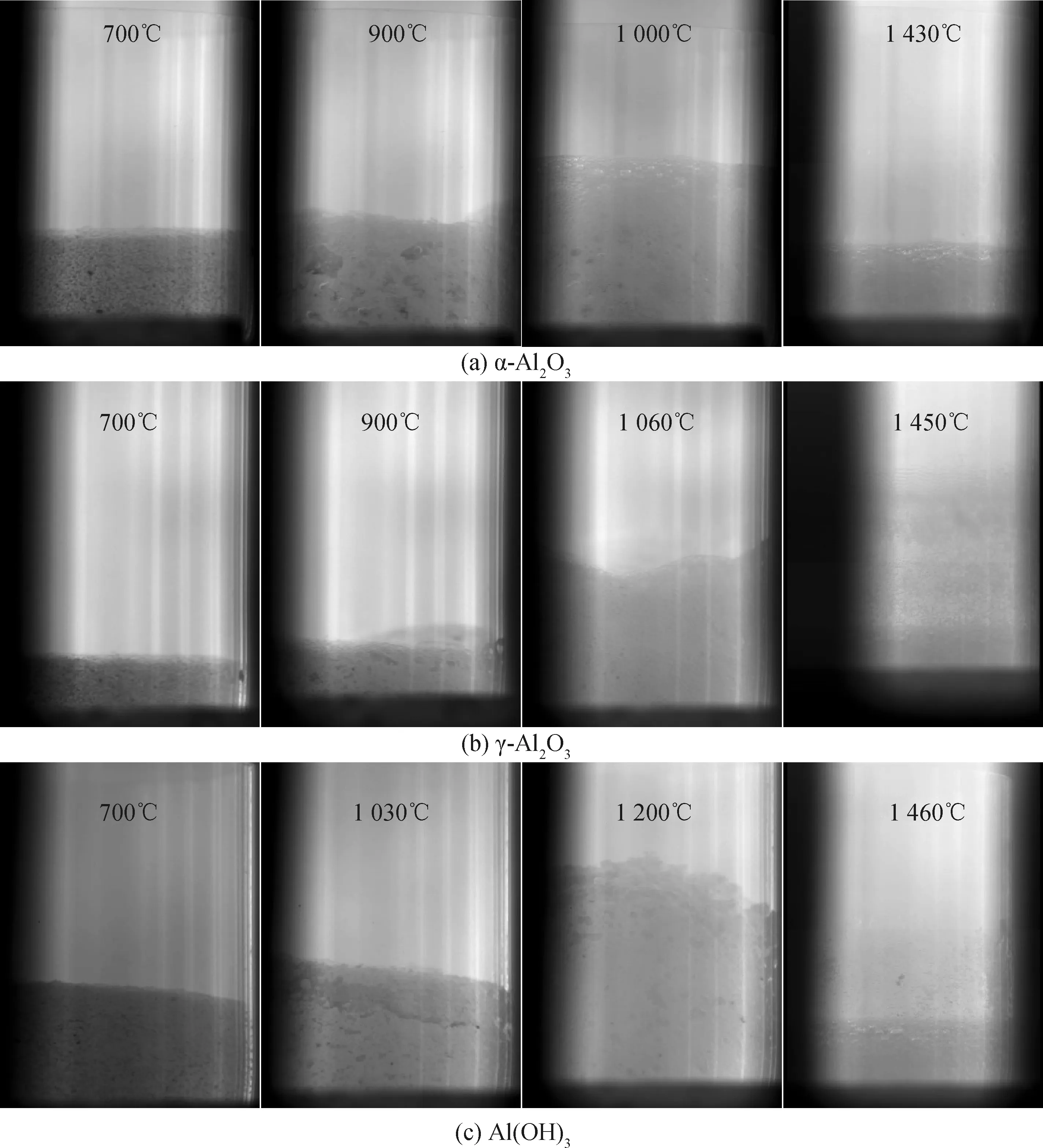

不同的氧化铝引入料,由于在高温加热过程会发生晶型转变,因此氧化铝的作用温度及玻璃配合料的熔制效果也会出现一定的差异。为更清晰地了解α-Al2O3、γ-Al2O3、Al(OH)3三种不同氧化铝引入料对高铝玻璃熔化效果的影响,使用CelSian高温观测系统对添加三种不同氧化铝引入料的玻璃料进行熔融实验与观测。观测结果如图2所示。从图2中可以看到,在用α-Al2O3作为氧化铝的引入料时,在700 ℃左右物料开始出现熔化,并伴有小气泡放出,说明此温度下配合料已经开始出现分解;900 ℃左右膨胀加剧并放出大量气泡,说明配合料在此温度下出现了激烈的反应,1 000 ℃左右开始收缩,此阶段温度下,大量气泡已经排出,配合料逐步转变为熔融态。1 430 ℃左右全部转为熔融态,此温度后为玻璃的均化澄清过程。在用γ-Al2O3作为氧化铝的引入料时,在700 ℃左右物料开始熔化,并伴有小气泡,900 ℃左右膨胀加剧,1 060 ℃左右开始收缩,1 450 ℃左右全部转为熔融态,用γ-Al2O3比用α-Al2O3熔化温度略高。在用Al(OH)3作为氧化铝的引入料时,在700 ℃左右部分物料开始出现熔化,1 030 ℃左右开始膨胀加剧,随后放出大量气泡,在1 200 ℃左右玻璃液中气泡慢慢排出,1 460 ℃左右全部转化为熔融态,此后为玻璃的澄清均化过程。可以看到,添加α-Al2O3的玻璃混合料在熔制过程中,分解温度、熔化温度等特征温度均为最低,其次为添加了γ-Al2O3的混合料,最高为添加Al(OH)3的高铝玻璃混合料,γ-Al2O3转化成α-Al2O3过程中吸收了热量,而Al(OH)3在加热过程中也会不断吸热逐步变成γ-Al2O3,再转化为α-Al2O3,因此,在同样的加热温度下,添加了Al(OH)3的玻璃由于吸收一部分热量用于分解及晶型转变,故在熔制高铝玻璃的过程中,添加了Al(OH)3的玻璃需要在更高的温度下配合料才能完全分解及熔融。

图2 添加不同氧化铝引入料时玻璃料熔化的情况Fig.2 Melting of glass frit when different alumina influent was added

2.2.2 玻璃气泡分析

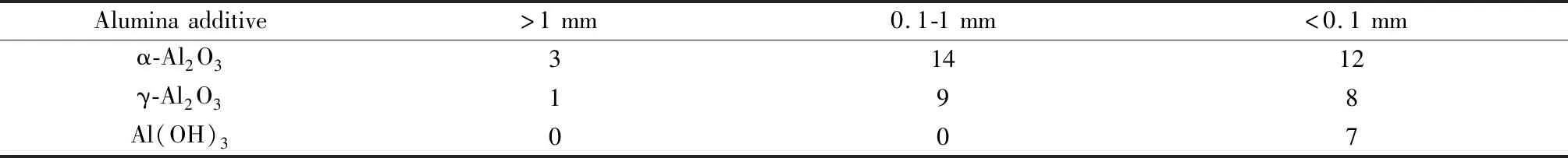

玻璃成型后浇注到铁板模具中,并进行退火,待冷却后采用偏光显微镜观察气泡并记录单位体积气泡数与直径,去除玻璃表面浇注产生的气泡后,将直径大于1 mm的气泡统计为大气泡,将直径在0.1~1 mm之间的归为小气泡,小于0.1 mm的归为微小气泡。统计结果如表2所示。从表2能看出,添加α-Al2O3作为引入料熔制的高铝玻璃气泡较多,直径较大,而用Al(OH)3作为引入料熔制的高铝玻璃气泡较少,可能是因为使用α-Al2O3作为引入料的配合料在熔制的时候,共熔温度较低,在形成熔融态后配合料中的物料进行分解放出气体残留在玻璃液内,而使用Al(OH)3作为引入料熔制时,共熔温度较高,在未完全形成熔融态时气体已经排出,因此,留在玻璃内的气泡较少。

表2 玻璃样品的气泡个数与大小分布Table 2 Number and size distribution of bubbles in glass samples

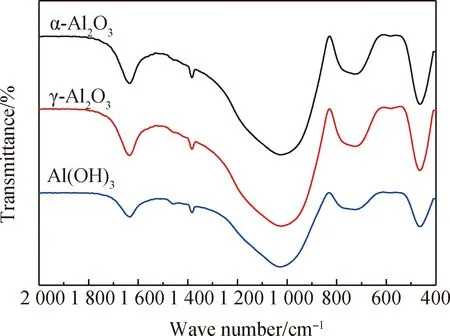

2.3 高铝玻璃的红外光谱分析

图3是添加了三种不同氧化铝引入料所熔制的高铝玻璃的傅里叶红外光谱,其中1 635 cm-1处的峰为样品在KBr压片处理过程中吸附水产生的吸收峰。1 350~830 cm-1之间的宽谱带是由Si-O-Si桥氧的反对称伸缩振动峰(1 030 cm-1附近)与Si-O非桥氧的反对称伸缩振动(950 cm-1附近)共同组成的。从图3可以看到,从α-Al2O3到γ-Al2O3再到Al(OH)3三条红外光谱上,在1 030 cm-1附近的峰有增强并向高波数方向移动的趋势,说明Si-O-Si桥氧的反对称伸缩振动峰有所加强,而在950 cm-1的峰有减弱的趋势,说明Si-O非桥氧的反对称伸缩振动减弱,玻璃网络中非桥氧数目减少,桥氧数目增加。830~620 cm-1之间的宽谱带是由O-Si-O的对称弯曲振动(800 cm-1附近)、Si-O-Si桥氧对称收缩振动(760 cm-1附近)以及Si-O-Al桥氧伸缩振动(720 cm-1附近)共同组成的,从图3可以看到,从α-Al2O3到γ-Al2O3再到Al(OH)3三条红外光谱上,在800 cm-1附近的峰有减弱的趋势,说明玻璃中O-Si-O对称弯曲振动减弱,玻璃中非桥氧数目减少,可能是由于配合料形成共熔温度不同,如高温热台所观测分析可知,添加α-Al2O3的配合料在熔化过程中温度低,氧化铝在玻璃中充当中间体,在共熔温度较低时氧化铝主要以[AlO6]八面体结构的形式进入玻璃内,并处于[SiO4]四面体以外,可与熔点相对较低的碱金属及碱土金属一起为玻璃提供“自由氧”,“自由氧”与硅氧四面体中的硅形成非桥氧键,增加非桥氧键的数目。而当共熔温度较高时,氧化铝主要以[AlO4]四面体的类[SiO4]形式与硅氧四面体一起形成网络结构,使得玻璃桥氧键增加[12]。而经高温热台观测与分析可知,添加了Al(OH)3的配合料,形成共熔温度较高,更多的氧化铝形成[AlO4]四面体进入玻璃网络结构中,使得玻璃中桥氧数目增加,玻璃网络结构更为完整。而在760 cm-1到720 cm-1处的峰由Si-O-Si桥氧对称收缩振动(760 cm-1附近)以及Si-O-Al桥氧伸缩振动(720 cm-1附近)共同组成的,从图中可以看出,从上至下,三条谱线在760~720 cm-1处峰肩有减弱并向低波数移动的趋势,说明Si-O-Si桥氧对称收缩减弱,Si-O-Al桥氧伸缩振动增强,氧化铝更多的以[AlO4]四面体的形式进入玻璃网络结构[12]。470 cm-1附近为[SiO4]四面体中的Si-O-Si桥氧键非对称弯曲振动引起的,从图3可以看出,从上至下,这三条谱线在470 cm-1附近的峰逐渐往大波数方向移动,说明玻璃网络结构中的桥氧数目有所增加,可能是由于加入了Al(OH)3配合料形成的共熔温度高,此时氧化铝主要以四面体结构[AlO4]进入玻璃内,由于[AlO4]四面体结构与[SiO4]四面体结构类似,可参与到玻璃网络结构中与四面体的[SiO4]相连并进行补网,增加了桥氧键数目,玻璃网络结构更加稳定[13]。

图3 玻璃样品的红外光谱Fig.3 IR spectra of glass samples

图4 玻璃样品的DSC曲线Fig.4 DSC curves of glass samples

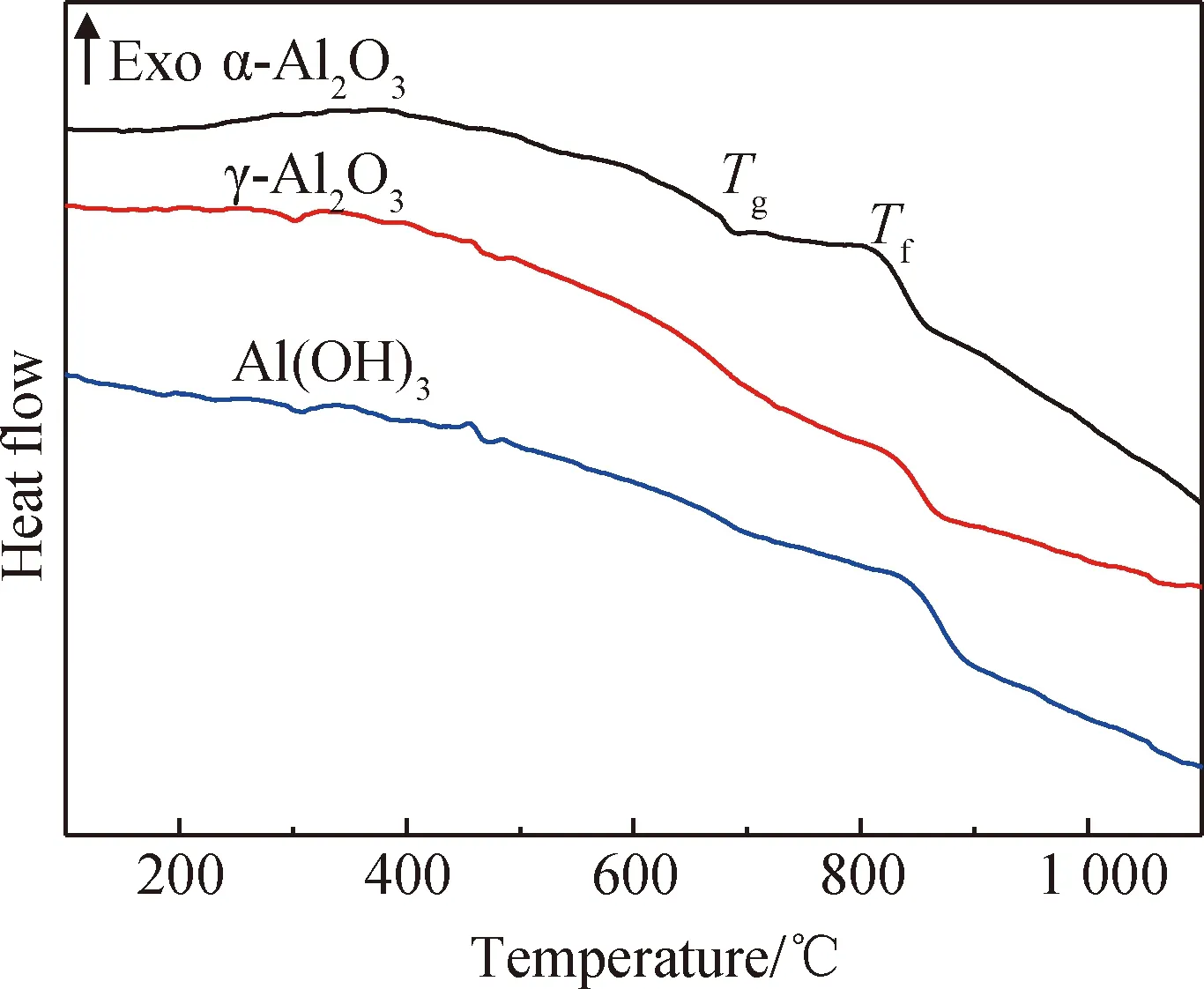

2.4 高铝玻璃的DSC分析

分别用α-Al2O3、γ-Al2O3、Al(OH)3三种引入料熔制氧化铝含量为18%的高铝玻璃,并对熔制好的玻璃进行TG-DSC测试,结果如图4所示,采用α-Al2O3为原料的高铝玻璃的玻璃化转变温度Tg与软化温度Tf均较低,其次为采用γ-Al2O3所熔制的玻璃,Tg与Tf最高为采用Al(OH)3的高铝玻璃,可能是因为分别使用α-Al2O3、γ-Al2O3、Al(OH)3作为引入料所熔制的玻璃中桥氧数目依次增多,更多的氧化铝以[AlO4]四面体结构进入玻璃网络结构,增强了玻璃的稳定性,使玻璃化转变温度Tg与软化温度Tf均出现了提升。

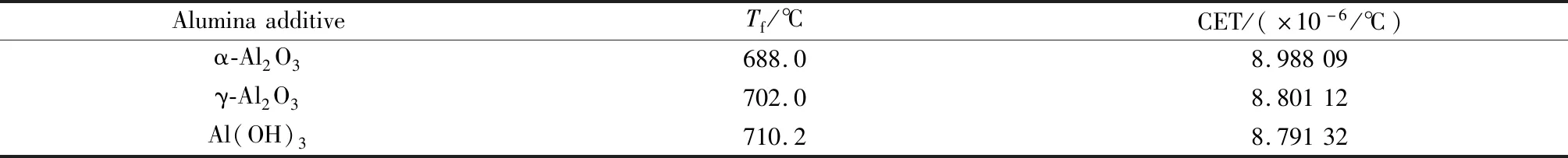

2.5 热膨胀分析

样品的热膨胀软化点及热膨胀系数值(室温~400 ℃)如表3所示。从表3可以看到,采用α-Al2O3作为氧化铝引入料的玻璃膨胀软化点Tf温度最低,其次为采用γ-Al2O3的,最高的为采用Al(OH)3的,这与DSC测试的Tg及Tf变化趋势结果相一致。可能是因为在这三种氧化铝引入料中,使用α-Al2O3熔制的高铝玻璃非桥氧数目偏多,而使用Al(OH)3所熔制的玻璃由于氧化铝主要以[AlO4]四面体结构进入玻璃网络,使玻璃中桥氧键增多,增强了玻璃的网络结构,提升了玻璃的软化温度,同时,由于氧化铝形成[AlO4]四面体结构并参与网络形成,使得玻璃结构更为致密,玻璃热振动及位移降低,玻璃的热膨胀系数(CET)降低。

表3 各样品的热膨胀测试的结果Table 3 Results of thermal expansion test for each sample

3 结 论

(1)α-Al2O3做为氧化铝引入料时,在熔制与生产中,配合料分解共熔及玻璃液的澄清均化温度较低,可以节省高铝玻璃的熔制与生产成本,但成型的高铝玻璃中气泡偏多,熔制的玻璃膨胀系数偏高,软化温度较低。

(2)γ-Al2O3做氧化铝引入料时,玻璃熔制与生产温度较使用Al(OH)3时低,玻璃稳定性相比使用α-Al2O3时强。

(3)Al(OH)3做氧化铝引入料时,虽然熔制及澄清温度较高,但所熔制的高铝玻璃气泡少,热膨胀系数低,玻璃内桥氧结构有所增多,玻璃结构稳定性较强。

(4)综合来看,与α-Al2O3、γ-Al2O3相比,在Al(OH)3作为氧化铝的引入料时,所熔制的高铝玻璃在工艺、玻璃结构与性能等方面表现出的综合效果最佳。