纳米二氧化硅对碱矿渣水泥泛碱的影响

2020-06-18王玉广耿颜飞张海明王金邦袁连旺

王玉广,耿颜飞,张海明,王金邦,袁连旺

(1.青岛市建筑材料研究所有限公司,青岛 266042;2.中国重型汽车集团有限公司技术发展中心,济南 250022; 3.齐鲁工业大学,济南 250353;4.济南大学山东省建筑材料制备与测试重点实验室,济南 250022)

0 引 言

图1 碱矿渣水泥砂浆泛碱现象Fig.1 Efflorescence of alkali-activated slag cement mortar

由Davidovits[1]发起的碱激发技术是近年来建筑材料领域的研究热点之一。碱激发材料是由钢渣[2]、高炉矿渣[3]和粉煤灰[4]等铝硅质原材料在强碱性条件下激发活化制备的一种新型胶凝材料。与普通硅酸盐水泥相比,碱激发材料具有早期强度高[5]、低渗透性[6]和良好的防火性能[7]等优点。但是也有一些不可忽视的缺陷,如图1所示的泛碱现象。泛碱现象很早就被人们所关注,可以追溯至1800年。随着水泥及混凝土的生产技术发展,Brocken等[8]确认了建筑材料尤其是水泥混凝土出现的泛碱现象,并验证了泛碱中的主要离子由水泥、细骨料、粗骨料及各种外加剂中的可溶性盐离子带入。众所周知,碱激发材料是由氢氧化钠(NaOH)、氢氧化钾(KOH)、硅酸钠、碳酸钠、硫酸钠等碱或盐类激发的,因此可溶性碱或盐的阳离子M+可从碱激发材料表面溶解或随水分子的迁移析出,与空气中的二氧化碳或二氧化硫等气体反应生成碳酸盐或硫酸盐,沉淀在材料表面,形成泛碱、泛白,影响碱激发材料制品的外观,阻碍了碱激发材料的推广与应用。

碱激发材料是一种新型建筑材料,尽管其未能大规模推广应用,但作为一种最有可能替代水泥的产品拥有广阔应用前景。碱激发材料生产及制备过程离不开碱性激发剂,因此引入的碱性阳离子较多,其发生泛碱的可能性大幅提高。为控制或减少碱激发材料泛碱,研究学者从碱激发材料配合比设计、养护条件以及掺加外加剂等多个方面进行了相关研究。曹天骥[9]发现偏高岭土可以通过火山灰效应降低材料中泛碱物质Ca(OH)2的含量,从而抑制碱激发材料泛碱。同时对材料表面封闭处理具有良好泛碱抑制效果。Kani等[10]发现高氧化铝含量的矿物有利于抑制泛碱,故掺入粒化高炉矿渣及铝酸钙水泥降低碱激发材料泛碱。同时发现提升养护温度,碱激发材料的抗压强度越高,钠离子浸出量小,不易泛碱。Gao等[11]发现当固液比为1.03时,在碱激发胶凝材料中掺入1%的纳米二氧化硅,能够提高材料的强度及密实度,降低硬化浆体孔隙率。并指出纳米二氧化硅的微填充效应及后期参与反应生成更多凝胶状产物是抑制泛碱的主要原因。Yang等[12]发现在碱激发材料中掺入0.5%的纳米氧化钛可使孔隙率有效降低,抑制泛碱。贾屹海[13]发现提高温度(80 ℃)制备的样品因其反应程度的提高,样品的致密度较高,其泛碱较为轻微。陈晓堂[14]的研究表明在碱激发材料中掺入减水剂、引气剂等外加剂可以改变其内部孔径尺寸分布,有利于抑制泛碱。

随着纳米技术的发展及纳米材料成本的降低,纳米改性水泥基材料及碱激发材料已经成为新的研究热点。研究表明,通过掺入纳米材料,纳米改性复合材料的强度、耐磨性、抗渗性等性能得到不同程度的提高[11,15]。纳米材料比表面积大,具有较高的表面能,可以提高碱激发材料各方面的性能,例如影响其水化硬化,可以有效提高其力学性能等。由于纳米粒子比表面积极大,表面原子比率和羧基覆盖率很高,纳米粒子之间极易团聚[16],掺入纳米二氧化硅的方式能够直接影响其在碱激发材料中的分散程度,从而影响碱矿渣水泥的性能。因此,本研究探讨了纳米二氧化硅三种掺入方式对碱矿渣水泥抗压强度以及泛碱的影响。

1 实 验

1.1 原材料

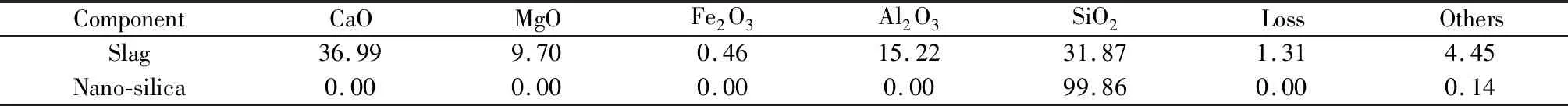

碱激发材料采用高炉矿渣作为硅铝质原材料,碱激发剂采用氢氧化钠溶液。高炉矿渣来自山东钢铁集团,比表面积为436 m2/kg。纳米二氧化硅采用上海阿拉丁生化科技公司生产的气相纳米二氧化硅,Hydrophilic-300(亲水型)。其纯度大于99.8%,比表面积为300 m2/g,粒径大小在7~40 nm范围内。氢氧化钠采用分析纯试剂,其质量为高炉矿渣粉质量的6.0wt%。高炉矿渣及纳米二氧化硅的化学组分见表1。

表1 原料化学成分Table 1 Chemical composition of raw material /wt%

1.2 实验方法

纳米二氧化硅采用三种掺入方式,分别为溶液混合、物理混合、超声分散。溶液混合方式为纳米二氧化硅掺入配制好的氢氧化钠溶液中,搅拌均匀。物理混合是将纳米二氧化硅颗粒与高炉矿渣粉预先物理混合8 h,再加入氢氧化钠溶液成型。超声分散是将配制氢氧化钠溶液的水分为两部分:一部分用于配制氢氧化钠溶液;一部分用于超声分散纳米二氧化硅。成型混合时先加入氢氧化钠溶液与高炉矿渣混合,再加入超声完的纳米二氧化硅溶液。

采用离子滴定的方法对泛碱程度进行定量表征。取25 g养护至28 d龄期的碱矿渣水泥试样(20 mm×20 mm×20 mm)置于200 mL去离子水中浸泡48 h,浸泡过程每6 h振荡一次,以便使试样表面的泛碱产物充分溶解,取50 mL浸出液置于200 mL锥形瓶中,用滴管滴入4滴酚酞乙醇溶液(10 g/L)作为颜色指示剂,再以提前标定的标准稀盐酸溶液滴定,观察到颜色由红完全褪色时,标记消耗标准稀盐酸溶液的读数V1;再用新的滴管加入8滴甲基橙溶液(0.5 g/L)作为颜色指示剂,以标准稀盐酸溶液滴定,观测到被滴定溶液颜色转变至橙黄时,标记使用标准稀盐酸溶液的体积V2。采用以下的公式计算碳酸根离子及碳酸氢根离子浓度表征泛碱[17]。每组试样测定6次,取平均值。

(1)

(2)

式中,C为盐酸标准溶液的浓度,mol/L;V1为指示剂为酚酞时,消耗标准稀盐酸溶液的体积,mL;V2为指示剂为甲基橙时,消耗标准稀盐酸溶液的体积,mL;V为取浸出液的体积,mL。

2 结果与讨论

2.1 纳米二氧化硅掺入方式对碱矿渣水泥抗压强度的影响

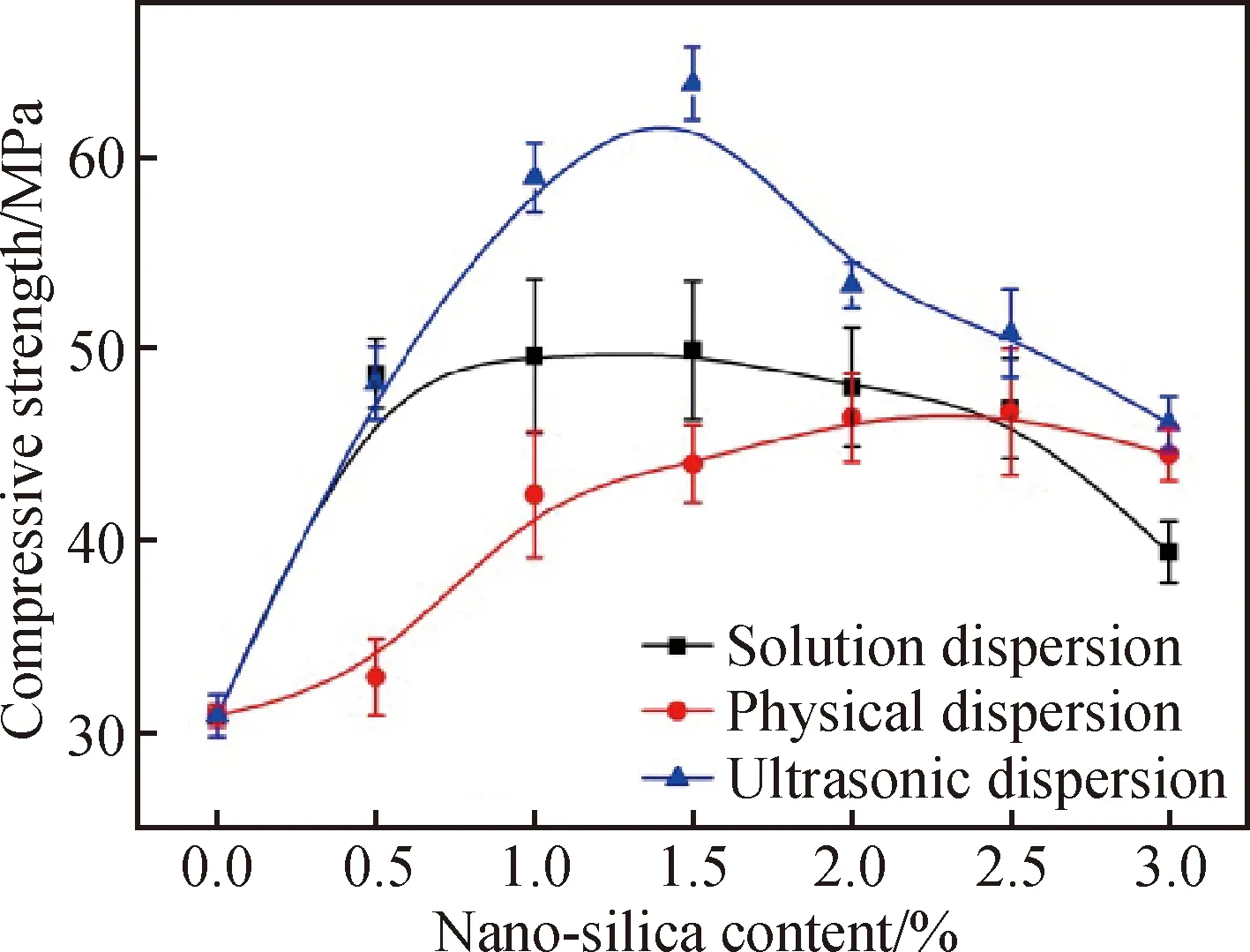

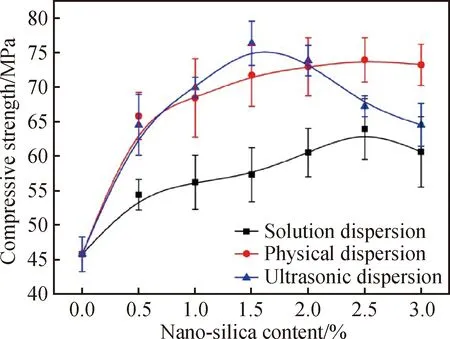

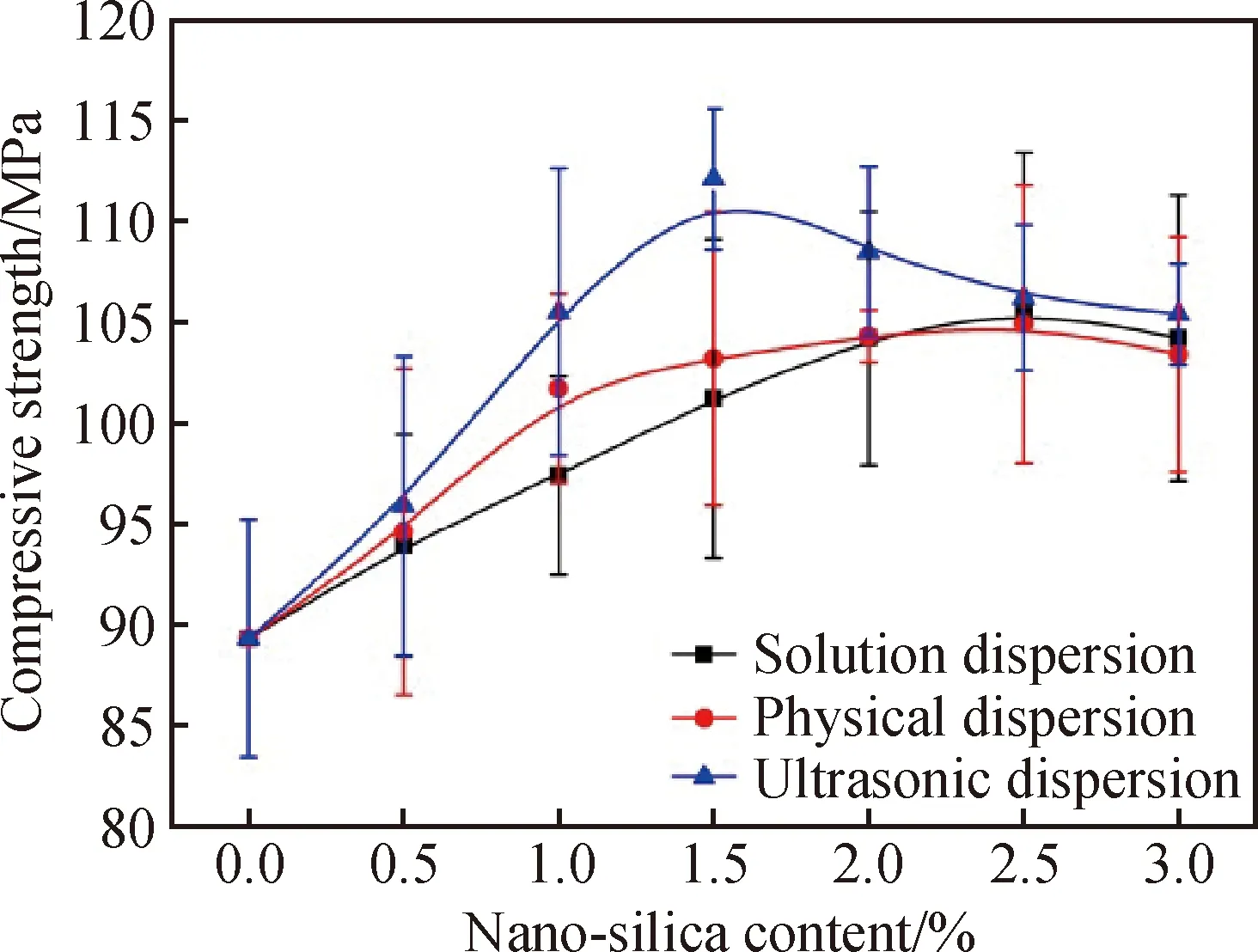

溶液混合、物理混合、超声分散三种不同掺入方式下试样的抗压强度与掺量的关系图分别如图2~图4所示。

图2 不同分散方式下碱矿渣水泥1 d抗压强度Fig.2 1 d compressive strength of alkali-activated slag cement under different dispersion modes

图3 不同分散方式下碱矿渣水泥3 d抗压强度Fig.3 3 d compressive strength of alkali-activated slag cement under different dispersion modes

图4 不同分散方式下碱矿渣水泥28 d抗压强度Fig.4 28 d compressive strength of alkali-activated slag cement under different dispersion modes

由图2~图4对比不难发现:对于溶液混合掺入纳米二氧化硅时,1 d、3 d抗压强度呈现先升高后略有降低趋势,其原因可能是加入的纳米二氧化硅可以与氢氧化钠溶液快速发生中和反应,生成低模数的硅酸钠溶液,使得碱激发剂氢氧化钠溶液碱度降低,反应方程式如下:

SiO2+2NaOH=Na2SiO3+H2O

(3)

此外,掺入的纳米二氧化硅为反应提供了更多的硅源,从而促进了反应的进行,因此加入纳米二氧化硅的试样抗压强度均高于未添加的空白样。28 d养护的试样抗压强度随纳米二氧化硅掺量的增加而增加,原因是生成的硅酸钠后期参与反应,促进水化反应进程。物理混合方式掺入纳米二氧化硅对碱矿渣水泥抗压强度增强效果显著,均高于未掺加纳米二氧化硅的对比样。物理混合时极易造成纳米二氧化硅颗粒以团簇的形式与矿渣颗粒混合,未分散开的纳米二氧化硅充当微集料[11],使得浆体密实度提高,这是纳米二氧化硅提升浆体抗压强度的主要原因。超声分散条件下,纳米二氧化硅颗粒分散效果最佳[16],使得制备的试样更为密实,因此超声分散方式制备的试样抗压强度最高。超声分散条件下试样抗压强度呈现先增加后降低趋势,后期抗压强度降低的原因可能是纳米二氧化硅在水中分散量是有限的,最佳分散量为1.5%,过多纳米二氧化硅掺量团聚且吸附水分,造成浆体的工作性能下降。

2.2 纳米二氧化硅掺入方式对碱矿渣水泥泛碱的影响

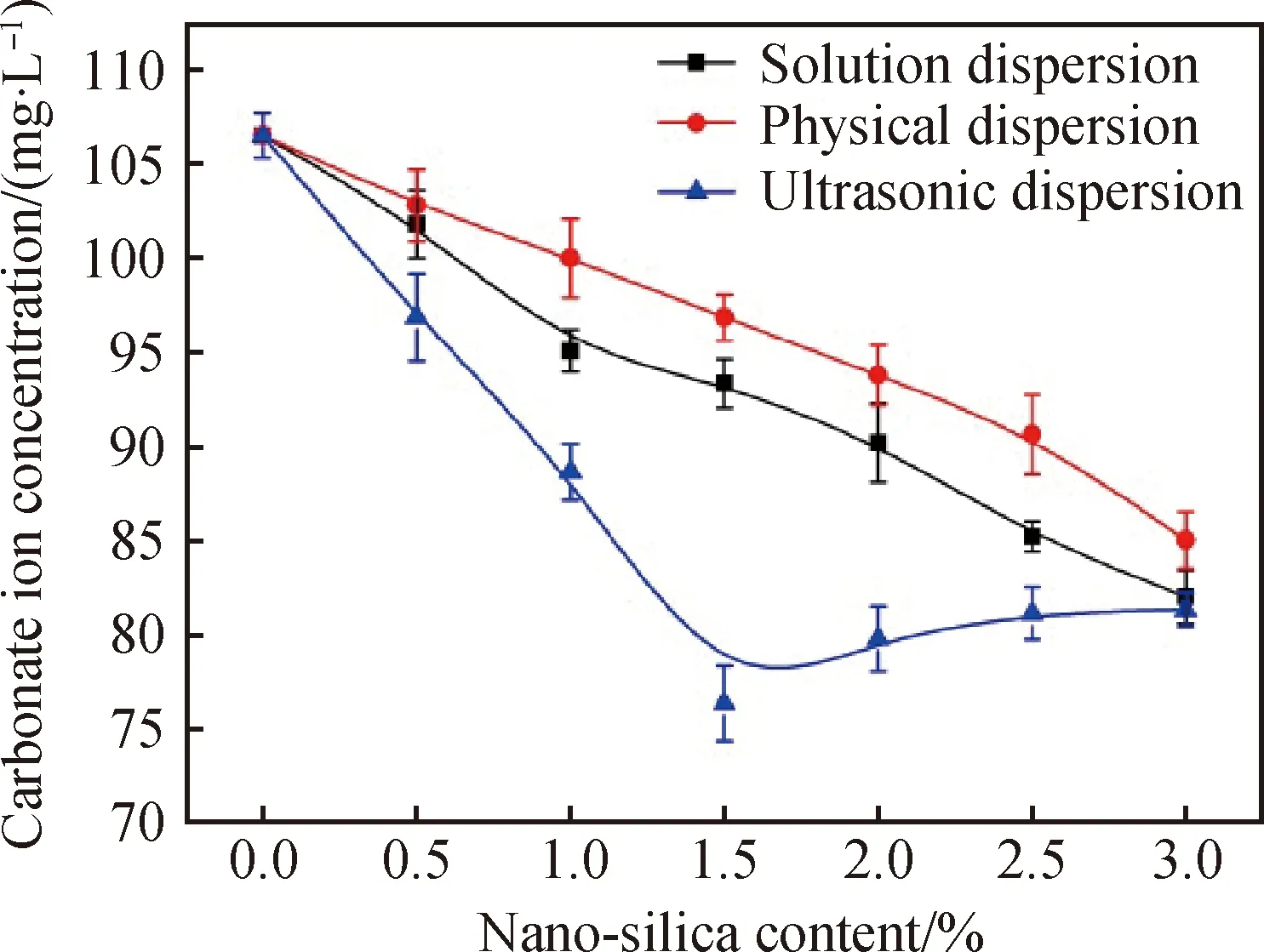

测定了养护28 d试样的泛碱程度,结果如图5所示。

三种纳米二氧化硅掺入方式下,碳酸根离子浓度均随掺量的增加而降低,即泛碱得到有效抑制。其中超声分散方式抑制泛碱效果最佳,其原因是纳米二氧化硅分散均匀,促进水化反应进程,生成更多的凝胶状水化产物,密实了浆体,优化了浆体微观孔径结构。并促使由孔径较大的多害孔及有害孔转变为孔径较小的无害孔,降低了孔径的连通性,减少了碱离子溶出的可能性。其次,过多的氢氧化钠被纳米二氧化硅中和,在一定程度上降低了氢氧根离子浓度,减少了泛碱的可能性,这与图6浸出液的pH值降低相符合。

图5 纳米二氧化硅掺入方式对碱矿渣水泥泛碱的影响Fig.5 Effect of nano-silica incorporation on alkali-activated slag cement efflorescence

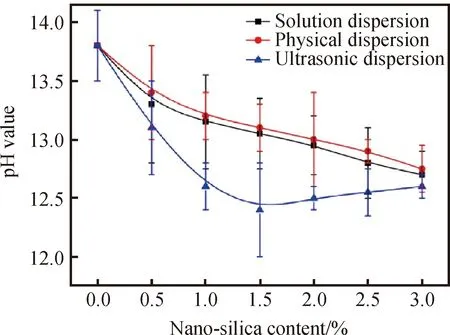

图6 纳米二氧化硅掺入方式对pH值的影响Fig.6 Effect of nano-silica incorporation on pH value

2.3 纳米二氧化硅抑制泛碱机理探究

2.3.1 纳米二氧化硅对pH值的影响

为揭示纳米二氧化硅的泛碱抑制机理,对试样浸出液的pH值进行测定,结果见图6。

从图6可以看出,三种不同纳米二氧化硅掺入方式,试样浸出液的pH值均随纳米二氧化硅掺量增加而降低,其主要原因是氢氧化钠溶液与纳米二氧化硅发生中和反应,使得氢氧根离子浓度降低即pH值降低。

2.3.2 SEM照片

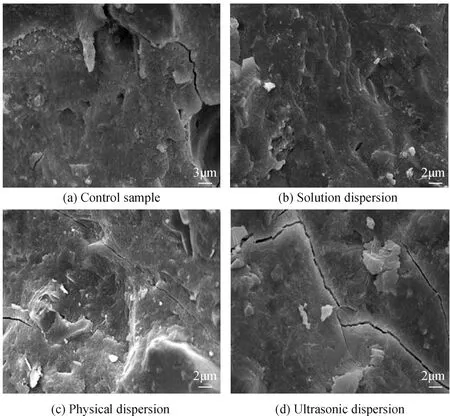

空白试样及1.5%纳米二氧化硅不同掺入方式养护28 d试样的SEM照片如图7所示。

从图7可知,碱矿渣水泥水化产物中未发现结构规则晶体,形态多为凝胶状。对比空白试样,掺加纳米二氧化硅试样的微观结构明显优化,孔洞数量减少,结构密实。主要原因是纳米二氧化硅的掺入,促进了水化反应进行,生成更多凝胶状产物,改善微观结构[11]。对比三种不同掺入方式所得试样SEM照片可以看出,超声分散方式下试样的微观结构更为密实,凝胶状产物生长均匀。

2.3.3 纳米二氧化硅对水化放热的影响

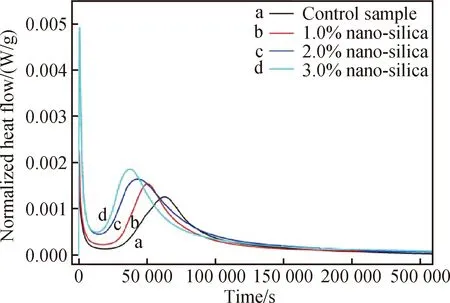

为探索纳米二氧化硅对碱矿渣水泥泛碱的抑制机理,测定了纳米二氧化硅对碱矿渣水泥水化放热的影响,试验结果如图8、图9所示。

从图8可以看出,放热速率随纳米二氧化硅用量增加而增加,第二条峰值出现时间提前,且两个峰值呈现增高的趋势。原因可能是随着纳米二氧化硅用量的增加,前驱体的溶解速度加快,峰值出现时间提前。此外,添加纳米二氧化硅作为成核点,为生成水化硅酸钙凝胶提供了更多的附着点,这一假设与Revathia等[18]的观点相一致。

图7 不同分散方式下试样的SEM照片Fig.7 SEM images of samples under different dispersion modes

图8 纳米二氧化硅对水化放热速率的影响Fig.8 Effect of nano-silica on hydration exothermic rate

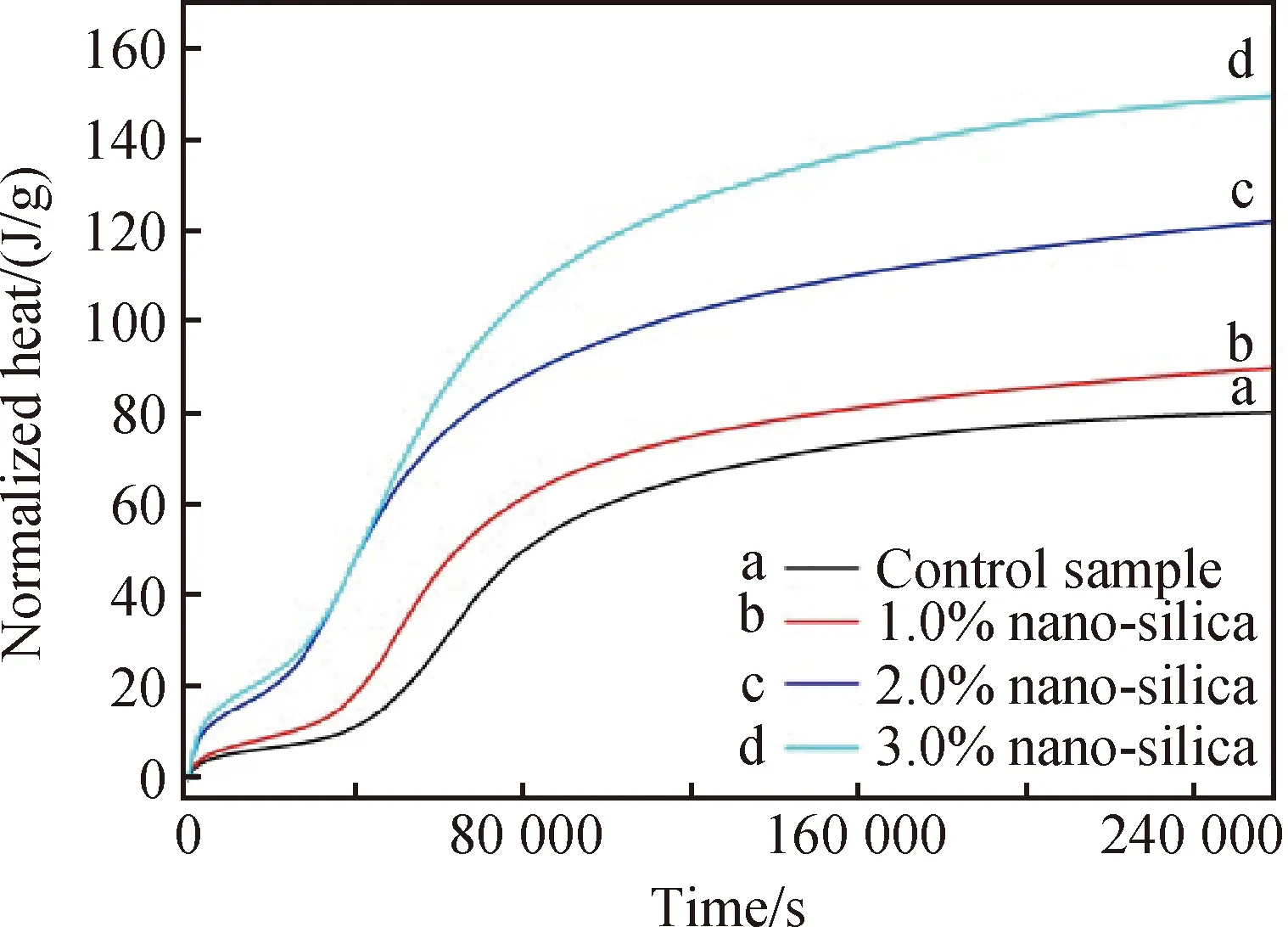

图9 纳米二氧化硅对放热总量的影响Fig.9 Effect of nano-silica on total heat release

水化放热总量如图9所示。随着纳米二氧化硅用量的增加,水化放热总量增加。分析原因,首先,添加纳米二氧化硅发挥成核位点作用,加速了水化反应进程,水化放热总量增加。其次,根据相关文献[19-20],纳米二氧化硅颗粒具有较大的比表面积和高活性,这意味着部分纳米二氧化硅被碱溶液中和而释放一些热量。

2.3.4 纳米二氧化硅对硬化浆体孔结构的影响

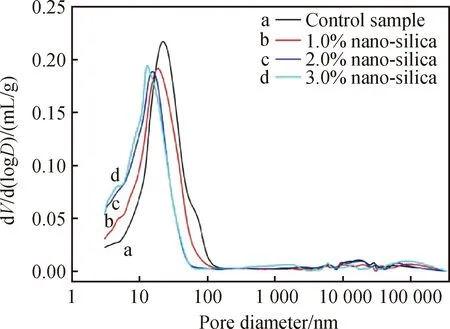

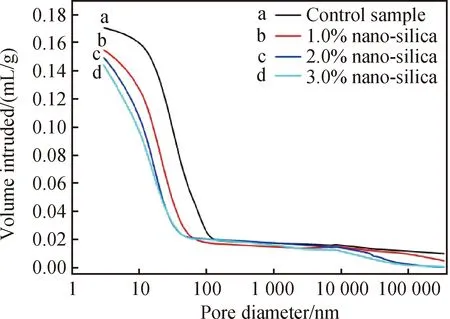

为了获得更多纳米二氧化硅的作用机理信息,进行了硬化浆体孔径尺寸分布测定实验(MIP),结果如图10和图11所示。

选择养护28 d硬化浆体空白试样0.0%纳米二氧化硅和1.0%、2.0%和3.0%纳米二氧化硅的试样,分析了纳米二氧化硅对浆体孔结构的影响。根据不同尺寸的孔径对水泥基材料的影响不同,将孔径按尺寸分为多害孔(大于200 nm)、有害孔(20~200 nm)和无害孔(小于20 nm)[21]。如图10所示,随着纳米二氧化硅掺量增加,尺寸较小的无害孔数量逐渐增加,有害孔数量逐渐降低。其原因是随着凝胶生成量的增加和纳米材料的诱导成核效应的增强,多害孔和有害孔的含量明显降低[18]。因此,掺入纳米二氧化硅有效地改善了孔的尺寸分布,并对微观结构进行了优化。图11显示了纳米二氧化硅含量分别为0.0%、1.0%、2.0%和3.0%的试样的累积进汞体积,其大小表明硬化浆体中总孔体积。结果表明,随着纳米二氧化硅用量的增加,总孔体积降低,说明水化反应加快,水化产物增多,致密性提高[8,19]。

图10 纳米二氧化硅对硬化浆体孔尺寸分布的影响Fig.10 Effect of nano-silica on pore size distribution of hardened paste

图11 纳米二氧化硅对硬化浆体孔体积的影响Fig.11 Effect of nano-silica on pore volume of hardened paste

3 结 论

(1)纳米二氧化硅最佳掺入方式为超声分散,纳米二氧化硅提高了碱矿渣水泥硬化浆体的抗压强度并有效抑制了其泛碱。

(2)纳米二氧化硅的掺入可以中和部分的碱激发剂,降低氢氧根离子浓度及pH值,降低泛碱几率。纳米二氧化硅加速碱矿渣水泥水化进程,生成更多凝胶状水化产物,密实硬化浆体,也是抑制碱矿渣水泥泛碱的原因之一。

(3)掺入纳米二氧化硅,可优化碱矿渣水泥硬化浆体的孔径尺寸分布,由孔径尺寸较大的有害孔向孔径尺寸较小的无害孔转化,降低了孔径的连通性,减少了碱离子溶出的可能性。