7075铝合金搅拌摩擦焊接接头组织和力学性能分析

2020-06-18李颖

李 颖

(邵阳学院 机械与能源工程学院,湖南 邵阳 422000)

当今世界人们面对的巨大难题之一就是地球矿产资源不断被消耗,因此国内外科学家不断寻找办法来解决这一全世界面临的重大难题[1]。已知的众多解决方案主要分为2类,第一类是研发新材料,此类方案开发周期长、研制成本高;第二类是结构轻量化,这类方案投入成本低,产生的经济效益高,当下受到极大重视。其中,铝合金属于有色金属材料、抗腐蚀性能强、高强度硬度,且十分轻便[2]。

搅拌摩擦焊(FSW)是一项固相连接技术[3],具有普通熔焊不可比拟的优点,现广泛应用在航空航天领域、造船领域、陆路交通和民用及其它领域中[4]。现在,搅拌摩擦焊焊接被重点使用在高强度高硬度的铝合金、钛合金、镁合金等新型合金的焊接上,可以达到结构轻量化的目标,减缓自然资源不断被消耗的情况。国内外学者对铝合金FSW焊接工艺、接头组织及力学性能进行了大量研究[5-8]。本文拟对10 mm厚7075铝合金平板进行搅拌摩擦焊对接拼焊试验,并对焊接接头进行组织与力学性能研究分析。

1 试验材料与方法

试验板材是规格为150 mm×100 mm×10 mm的铝合金,焊接方式为对接拼焊,搅拌头材料为高温淬火的40铬,搅拌摩擦焊接设备是MCH1270台式搅拌摩擦焊机。焊接工艺参数如下:焊接速度分别为90 mm/min、120 mm/min、150 mm/min;转速分别为700 r/min、900 r/min、1200 r/min。焊接后,按照GB/T228-2002《金属材料 室温拉伸试样方法》设计拉伸试件,使用WD-P6105微机控制电子万能材料试验机对10 mm厚的铝合金进行拉伸,拉伸速度为0.05 mm/min。使用金相显微镜的低倍镜头对腐蚀后的金相试样表面进行观察,使用HVS-1000型数显显微硬度计进行维氏硬度试验。

2 试验结果与分析

2.1 不同转速下接头横截面宏观形貌与分析

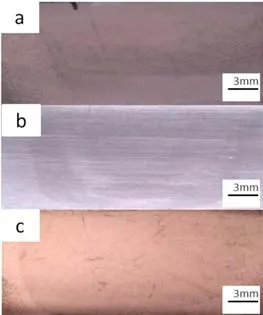

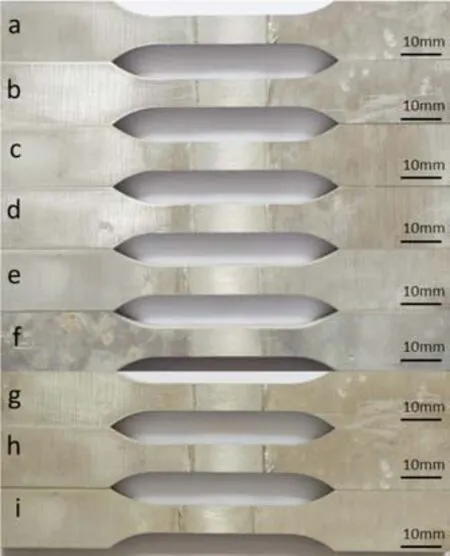

图1是焊接速度都为90 mm/min,旋转速度不同的焊接接头微观对比图。焊接接头中的焊核区下半部分左侧形成一系列非对称的同心环状结构。许多文献把这种形貌称为“洋葱环”,洋葱环状组织的形成是由于搅拌头的外形和搅拌头在焊接时向前移动的结果。

图1 焊接接头横截面宏观形貌

2.2 旋转速度对焊接接头微观组织的影响

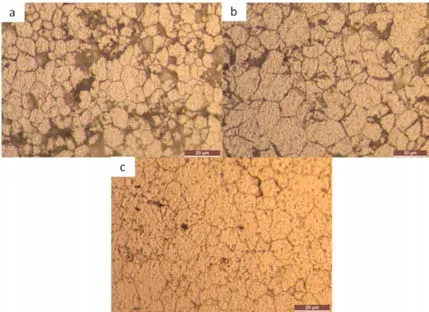

图2为转速不同,焊速为90 mm/min焊接接头的焊核区组织微观图。由图2可以看出,焊核区是晶粒尺寸较小且均匀的等轴晶。产生细小等轴晶的原因是搅拌头与板材摩擦产生大量的摩擦热,使焊核区的晶粒发生动态再结晶,同时搅拌头的搅拌针不停地旋转搅拌,把发生动态再结晶的粒子搅拌碎,从而生成颗粒细小且均匀的等轴晶。对比不同旋转速度下的焊核区,旋转速度为700 r/min的晶粒最细小、最均匀。试验证明,焊核区晶粒尺寸大小与旋转速度呈现出正相关关系。

图2 焊接接头焊核区金相组织

2.3 焊接速度对焊接接头微观组织的影响

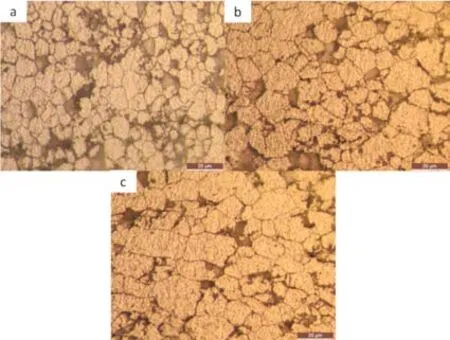

图3为焊速不同,转速为700 r/min焊接接头的焊核区组织微观图。由图3可以分析出,转速一定的条件下,虽然焊接速度不同,但是焊核区的晶粒都为细小的等轴晶粒,其中焊接速度为90 mm/min的焊核区为最细的。焊核区晶粒尺寸变化和晶粒变形大小与焊接速度大小呈正相关关系,这是由于焊接速度越大,对焊核区的热输入越大,从而使晶粒发生回复,粒子尺寸变大。

2.4 焊接接头力学性能分析

2.4.1 焊接接头硬度值分析

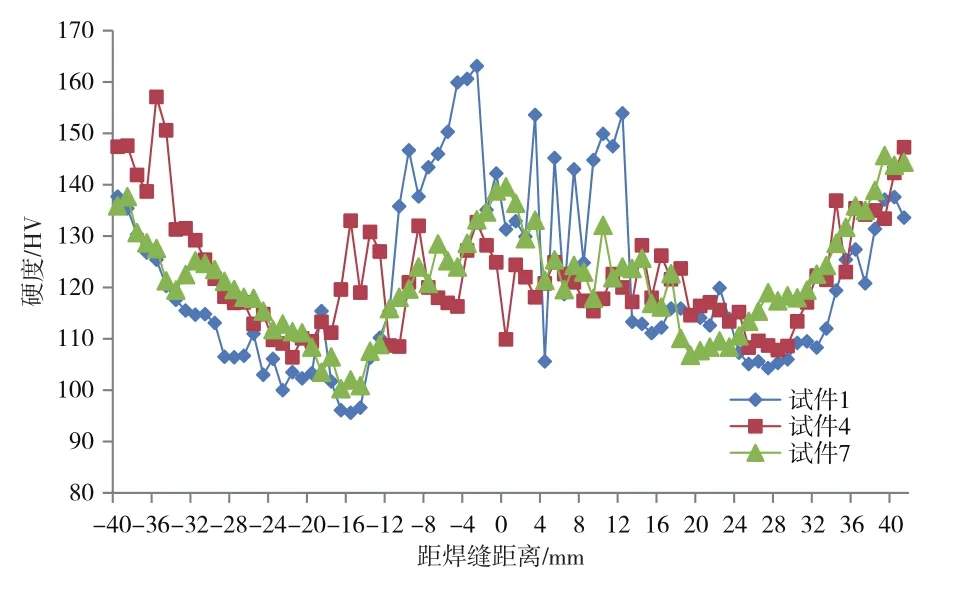

选取旋转速度为700 r/min、焊接速度为90 mm/min的试件1;旋转速度为900 r/min、焊接速度为90 mm/min的试件4;旋转速度为1200 r/min、焊接速度为90 mm/min的试件7作为研究对象,研究10 mm厚的铝合金搅拌摩擦焊焊接接头的不同组织的显微硬度分布情况,如图4所示。

图3 焊接接头焊核区金相组织

图4 试件硬度分布图

由图4可以得出:试件1、试件4、试件7的维氏显微硬度值呈现出类似于英文字母“W”样式,焊核区维氏硬度值要高于热影响区和热机影响区,前进侧热影响区的维氏硬度值明显比后退侧的维氏硬度值要低。原因是:①由于焊核区发生动态再结晶的晶粒破碎成细小的等轴晶,晶粒的细化致使硬度增大;②热影响区受到热循环的输入,区域内的晶粒发生长大粗化现象,且区域内的第二相粒子受到热循环输入被熔解,从而致使维氏硬度值降低。

2.4.2 焊接接头拉伸性能分析

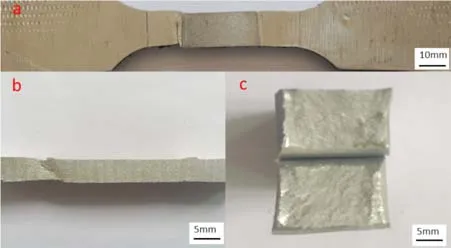

焊接接头的拉伸性能与晶粒尺寸的大小、焊接缺陷、强化相等有关。采用线切割对焊接的铝合金板材进行切割,试样如图5所示。

图6是旋转速度为900 r/min、焊接速度为90 mm/min的试件发生断裂位置的宏观示意。由图6可知,断口处于前进侧热影响区,这与之前研究的焊接接头微观组织晶粒尺寸较大值出现在前进侧热影响区和维氏硬度值出现的最低点是前进侧热机影响区对应,且证明了焊接接头组织接头软化区域出现在热机影响区,焊接接头前进侧热机影响区软化会影响铝合金搅拌摩擦焊的力学性能。接头断口角度与拉伸力的方向大约呈45°,断口呈现出“颈缩”现象,发生这一现象的原因是受到强拉力,而金属材料发生塑性变形,当拉伸应力不断增大时,接头就发生“颈缩”直至接头断裂,这种断裂方式被称之为韧性断裂。

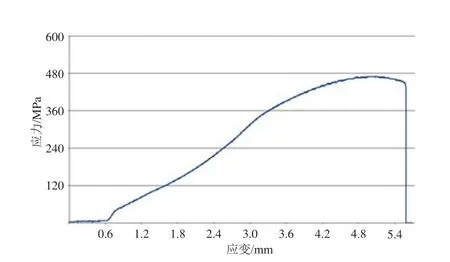

由铝合金搅拌摩擦焊焊接接头拉伸应力与拉伸应变曲线图7可得,拉应力最大数值为454 MPa,试验测得伸长率为5.9%。通过对拉伸试件断口进行宏观形貌分析,发现拉伸件断裂的位置是前进侧的热影响区,这种现象与硬度试验最小值出现在前进侧的热影响区相互对应。造成这种现象的原因是:前进侧的热影响区的晶粒不受到搅拌针的搅拌作用,但受接头与铝合金板材产生的摩擦热循环较大,从而造成晶粒粗化,导致了材料热影响区域的抗拉强度降低。对拉伸件施加载荷时,热影响区域粒子的抗变形能力最低,所以材料裂纹会出现在此区域。

图5 拉伸试件宏观图

图6 试件焊接接头断裂位置宏观图

图7 铝合金搅拌摩擦焊焊接接头拉伸应力与拉伸应变曲线图

3 结 论

(1)焊核区和热机影响区的晶粒,当焊接速度一定,旋转速度与晶粒尺寸呈正相关;焊核区的晶粒,当旋转速度一定时,焊接速度与晶粒呈负相关。

(2)焊接接头维氏显微硬度值呈现出不左右对称的“W”形,焊核区的硬度值比热机影响区和热影响区高;前进侧热影响区的硬度值比后退侧热影响区的硬度值小,且为整个焊接接头维氏硬度最低值,焊接接头在前进侧的热机影响区断裂,为韧性断裂;搅拌摩擦焊焊接接头前进侧存在“软化”现象。

(3)最佳工艺参数为旋转速度为900 r/min、焊接速度为90 mm/min,此时试件的抗拉强度为454 MPa、延伸率为5.9%,力学性能最好。