烯烃换热器泄漏对循环水水质的影响及控制措施

2020-06-18周明

周 明

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

循环水在化工企业中占有非常重要的地位,化工物料泄漏到循环水中,往往会造成原有杀菌剂失效,引发菌藻滋生,黏泥沉积、设备结垢腐蚀,进而导致生产降负荷、停车检修,甚至发生严重的安全事故。

本文通过对一例烯烃循环水换热器内漏事故处置过程的分析、总结,介绍了烯烃介质泄漏至循环水后带来的循环水水质恶化现象、为改善循环水水质采取的针对性措施,以及对泄漏换热器的监控运行措施。

1 系统简介

某煤制烯烃项目设有3套循环水系统,其中第三循环水场负责整个烯烃6套装置的循环水供应,循环水保有水量18 000 t,供水量为48 000 t/h,补水量为680~900 t/h,排污量为80~150 t/h,旁滤水量按循环水供水量的5%控制,供水温度为25~28 ℃。

烯烃分离装置是实现产品气中乙烯、丙烯、碳四、碳五等各类中间产品分离的关键装置。该装置中的丙烯精馏塔塔顶冷凝器,管程为循环水,运行压力0.5 MPa,循环水自换热器底部进入,顶部引出,返回循环水系统。循环水回水管路设置了自调阀,与塔压联锁自调。循环水回水管顶部高点设置了安全阀和顶部排气阀。换热器壳程介质为丙烯,工艺运行压力1.6~1.7 MPa,丙烯精馏塔顶丙烯气经循环水降温后,变成丙烯液返回丙烯回流罐,由丙烯泵打出,作为丙烯产品采出和丙烯塔的回流。

2 换热器发生泄漏后的现象

2018年6月末,随着气温升高,循环水供水温度逐步升高,造成丙烯塔塔压升高,丙烯塔塔顶冷凝器循环水回水自调阀已全开,但是塔压仍降不下来,与往年同比明显出现异常。为此,公司组织技术人员现场排查,在丙烯塔顶冷凝器循环水回水管路顶部排气阀处,检测出丙烯气体,判断丙烯塔塔顶冷凝器发生泄漏。

与此同时,第三循环水场的水质也表现出以下明显的恶化现象。

2.1 循环水COD上升

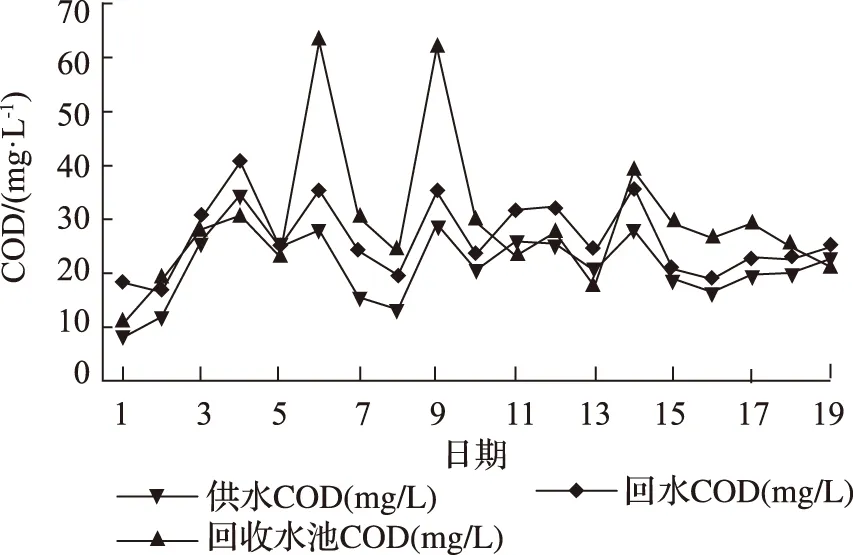

由图1可看出,丙烯泄漏对第三循环水COD影响明显,循环水供水、回水和回收水池的COD在发现泄漏的两天内快速上涨,在第3到第5天,达到了峰值,通过调整药剂品种和加入量后,循环水质量逐步得到控制,COD趋于平稳。

图1 换热器泄漏丙烯后循环水COD变化趋势

2.2 循环水余氯、氯啶投加量变化

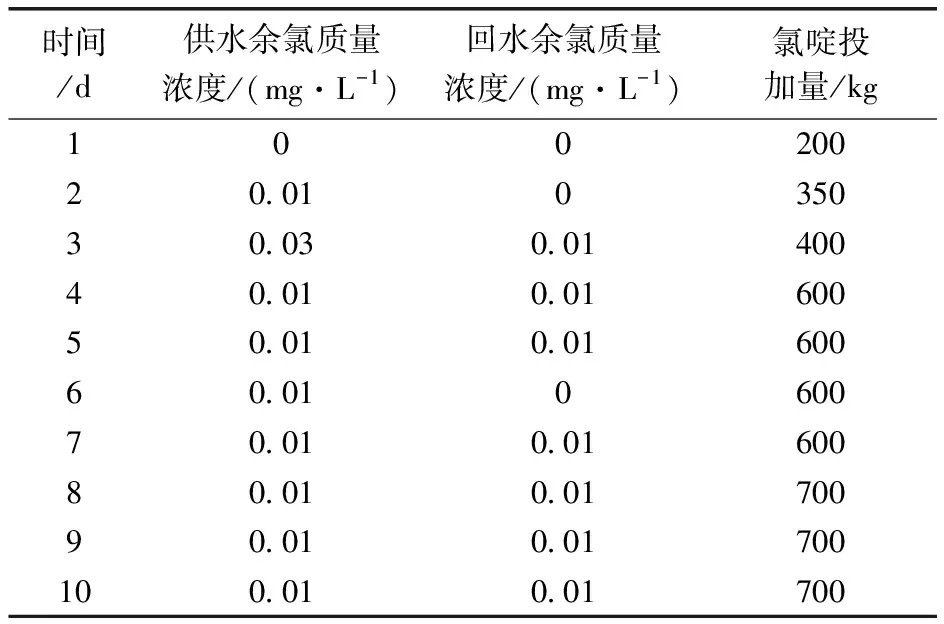

由表1可看出,COD快速上升后,氯啶消耗量大幅增加。说明系统消耗氧化性杀菌剂后还原性物质含量快速增加,虽然氧化性杀菌剂氯啶投加量增加了2~3.5倍,但是系统游离余氯仍检测不出或检测值低于指标要求的0.1~1.0 mg/L。

表1 循环水的余氯、氯啶投加量统计

2.3 循环水浊度上升

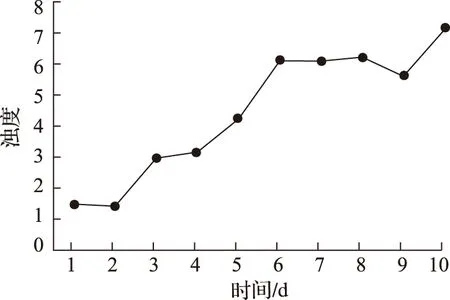

从图2可看出,自丙烯泄漏至循环水系统后,循环水的浊度呈阶梯上升趋势。说明系统内细菌大量繁殖,黏泥量增加,导致浊度持续上涨。

图2 换热器泄漏丙烯后循环水浊度变化趋势

2.4 循环水总铁质量浓度上升

从图3可以看出,在丙烯漏至循环水系统后,总铁质量浓度有上升趋势。分析主要原因是,系统投加了大量的氧化性杀菌剂,系统氧化性增强,导致系统管道和换热器金属表面的保护膜遭到破坏,产生腐蚀,造成循环水系统中总铁质量浓度随之上升。

图3 循环水总铁质量浓度变化趋势

2.5 循环水凉水塔及水池工况

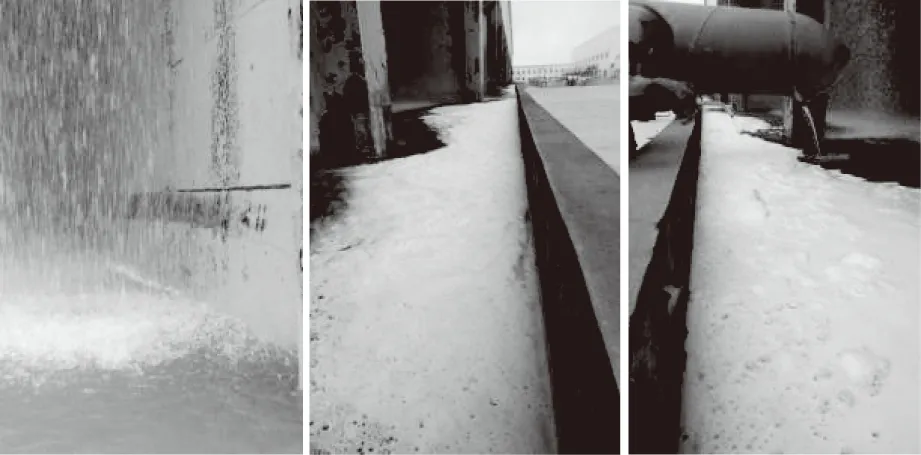

从图4可看到,丙烯泄漏至循环水系统后,冷却塔壁上已滋生出少量藻类,塔池水面出现较大量的白色泡沫,且泡沫量有增多趋势。取样发现,水体呈现轻微灰白色且伴随白色絮状悬浮物,检测总菌落数最高达到240 000 mL-1。

图4 循环水凉水塔及水池

3 丙烯泄漏的危害

丙烯为低碳链有机物,泄漏进循环水会生成丙醇等有机物质,成为循环水微生物的营养源,为微生物提供很好的生长条件。泄漏初期,循环水系统仅表现为浊度、COD略微升高,随着泄漏时间延长,为微生物提供了大量的有机营养源,细菌将会快速繁殖,造成菌藻滋生,系统浊度上升,系统水质快速恶化;循环水水池先是出现大量白色泡沫,菌藻和黏泥量迅速增加,然后水面泡沫会变成墨绿色和黑色,泡沫量会大幅增加[1]。具体危害有以下三方面。

3.1 影响换热效率,堵塞换热器

由于循环水中含有大量的泡沫,会造成换热器换热效率下降,同时循环水中含有大量的菌藻和黏泥可能会造成水走壳程、板式换热器以及高位和人工控制流速较慢的换热器部位出现沉积和堵塞现象,黏泥覆盖在换热器表面,降低换热效果,甚至堵塞换热器[2]。

3.2 腐蚀换热器,造成泄漏扩大

黏泥附着在换热设备及管线上,形成沉积性垢或沉积性黏泥。由于生物黏泥为细菌体提供了包覆和保护,水系统中常规的杀菌剂难以渗透接触到细菌体而将其杀灭,且缓蚀剂无法渗透、直接保护金属,造成垢下或泥下腐蚀,导致设备腐蚀穿孔。

3.3 投加杀菌剂造成全系统设备腐蚀加速

出现泄漏工况后,为了控制系统菌藻的迅速繁殖,会大量投加杀菌剂加以控制,但是杀菌剂投加量过大也会对系统造成损害;特别是氧化性杀菌剂,投加量过大,循环水氧化性变强,会使管道和换热器内部的保护膜出现氧化破坏,系统出现腐蚀现象[3]。

4 循环水系统采取的控制措施及效果

4.1 丙烯泄漏后循环水水质控制的难点分析

4.1.1 余氯质量浓度难维持

循环水杀菌采用悬挂氯片和定期投加非氧化杀菌剂的方式进行循环水场的杀菌灭藻工作。正常运行工况下,理应保持水体中的余氯量为0.1~1.0 mg/L。在丙烯泄漏状态下,余氯控制比较困难,消耗较快,无法稳定[4]。余氯异常降低的原因主要是,丙烯泄漏进入循环水后,鉴于丙烯自身化学性质活泼,其π键极易被氧化剂氧化断裂,α-氢原子受C=C双键的影响,也变得活泼,极易发生取代或与其他物质作用,生成烃类官能团而合成新的烃类衍生物,消耗水体中用于杀菌灭藻的那部分有效杀菌成分,从而使水体的余氯大幅降低,杀菌能力大受影响[5]。

4.1.2 异养菌爆发风险

异养菌多为好氧型微生物。丙烯及其衍生物是异养菌的重要营养源,冷却塔的洗涤降温过程中将泥土尘埃等物质带入循环水,而蒸发造成水体里矿物质浓缩。这些都为微生物生命活动提供丰富的营养物质。加之泄漏物质导致余氯量无法提高,杀菌效力失效,导致异养菌不断生长繁殖,在合适的条件下,大量爆发[6]。

4.1.3 浊度升高

异养菌中生长最多的菌群为粘液异养菌,他们能够分泌一种胶状、粘性或熟泥状的附着力极强的粘液层,是导致生物黏泥形成的主导因素,且有机物料能够吸附悬浮物质和微生物黏泥,形成一种物料性黏泥和细菌性黏泥的混合物。微生物生命活动不断的产生生物黏泥,并不断粘结水体中的熟土、泥沙、腐蚀产物等悬浮物质,黏泥逐渐增多,导致水体黏泥含量升高,浊度上升[7]。

4.2 循环水水质控制措施

针对目前无法实现彻底、快速消除漏点,丙烯微量泄漏长期存在的状况,需要制定新的药剂投加方案。既要对水系统最大程度杀菌灭藻,又要对吸附在设备上的黏泥进行剥离,同时要保护设备减缓腐蚀,防止无机悬浮物沉积,改善稳定循环水水质[8]。具体控制措施如下:

(1)投加非氧化性杀菌剂[9]。非氧化性杀菌剂可以在水中起到持续有效的杀菌作用,且对系统设备无伤害风险;可以保持系统内持续有足够量的非氧化性杀菌剂,溴系杀菌剂按10~20 μg/g进行投加,预计每天投加量为200~400 kg;

(2)继续保持投加氧化性杀菌剂。通过反复试验,在烯烃介质泄漏量不大时,氧化性杀菌剂仍有一定的杀菌效果。因此,继续保持氧化性杀菌剂氯啶的投加,可最大程度起到杀菌的作用,防止系统出现菌藻泛滥恶化。氯啶投加量按10 μg/g投加,估计每天投加量为200 kg,跟踪系统余氯和异养菌的变化状况,适量增减,维持系统余氯质量浓度在0.1~1.0 mg/L。

(3)增加循环水反洗频次和循环水排水量,降低浓缩倍数,起到部分置换作用,直至泄漏点清除。如出现总铁质量浓度、浊度上升较快等恶化迹象,还需大排大补进行置换,以免出现沉积和腐蚀。在确保污水处理量满足需要的情况下,将循环水的排污量增加50 t/h。

(4)增加循环水阻垢剂、分散剂和缓蚀剂的投加量[10],提高药剂的分散作用,预防无机悬浮物沉积的可能性;提高药剂缓蚀性能,加强对系统金属设备本体的保护,减缓腐蚀。

(5)如循环水水池内泡沫生成严重,可以投加适量的消泡剂,控制泡沫。

(6)保持循环水总碱度在200~400 mg/L,pH宜控制在8.5~9.0,以降低循环水腐蚀性倾向。必要时加碱。

(7)建议条件允许的情况下对系统定期做一次彻底的杀菌剥离处理,恢复系统的清洁性。

(8)每周召开一次循环水控制专题会,对上周的工作进行总结讲评,对存在的问题进行分析讨论,制定措施,并对下周的工作进行安排部署。

4.3 循环水控制效果

在采取以上控制措施后,循环水的水质迅速得以控制,各项指标逐步趋于平稳。主要指标如下:

(1)循环水COD:10~25 mg/L;

(2)循环水浊度:0.99~2.0 NTU;

(3)循环水总铁质量浓度:0.11~0.21 mg/L;

(4)循环水总菌落数:8 000~30 000 mL-1。

5 烯烃泄漏设备的控制

针对丙烯塔塔顶冷凝器出现泄漏工况,组织生产技术人员按照物料平衡对泄漏量进行评估,测算出泄漏量为2~3 t/d,判断为微量泄漏,且循环水系统通过药剂调整能够保持稳定运行,决定先对泄漏设备制定监控措施,并准备检修物资,待具备条件后立即组织检修处理。监控措施的主要内容如下。

5.1 定期清洗

丙烯泄漏后会在换热器管路及内壁上生成一层类似于油膜的物质。该物质可以吸附循环水内的杂质,使之成为黏泥滋生载体,再经过一定周期的运行,该设备就会出现换热效率下降,进而造成丙烯塔塔压升高,导致烯烃系统降负荷运行。公司制定了在线清洗方案,主要内容有:

(1)在泄漏设备循环水管路供水侧开孔,作为清洗药剂的投加点;

(2)根据换热器运行效果,投加生物分散剂,进行单独的清洗剥离。由于生物分散剂具有极强的渗透性能,可以渗透到黏泥内部,杀灭顽固细菌,起到杀菌增效的作用;同时,因生物分散剂具有亲水及疏水两个基团,可将泄漏物有效地分散于水中,而且它又具有良好的缓蚀性能,实现对黏泥的剥离,提高换热器的换热效果;

(3)改变循环水的药剂投加点,将循环水阻垢剂、分散剂和缓释剂的加入点转移至该设备药剂投加点,进一步加强对该设备的清洗,起到保护作用;

(4)在换热器循环水入口处增加新鲜水补水口。正常运行时,循环水的部分补水通过该设备后进入系统,替代原来正常流程的循环水补水,提高该换热器内循环水流速,减缓污泥沉积和附着,降低该换热器循环水的温度,提高换热效果。

5.2 安全措施

丙烯不溶于水,泄漏的丙烯在循环水内会气化形成丙烯气。为防止丙烯气体在换热器顶部聚集,影响换热器运行,必须将换热器循环水侧顶部的不凝气持续排放,制定以下安全控制措施。

(1)在换热器周围拉警戒线,实施安全升级管理,周围严禁动火作业。

(2)将丙烯气引至火炬排放。自换热器循环水回水管路顶部高点排气阀接管线引至界区内的火炬分液罐,实施气/水分离:气体并入火炬气,经燃烧后安全、环保排放;水自底部引出,经泵送至污水处理站处理。

(3)严禁丙烯气就地排放,防止丙烯沿地面或低洼处聚集。每班巡检期间需对烯烃分离装置区内的地沟进行可燃气体检测。

(4)在循环水回水管出口处增加温度远传检测仪,对瞬时温度进行监控,出现温度异常随时报警。

(5)加强循环水旁滤间的安全管控,加强旁滤间厂房内通风,严禁动火作业,严格执行双人巡检,每天定期检测可燃气体含量,避免气体在旁滤间内聚集。

5.3 实施管理措施后的效果

通过制定科学完善的监控运行和安全管理措施,加强对该设备的运行维护,确保了该设备在停车检修前泄漏量稳定可控,为公司的安全生产和长周期高负荷稳定运行奠定了良好的基础。

6 结束语

在石油化工、煤制烯烃和煤制油工业生产中,烯烃/循环水换热器因各种原因发生泄漏的情况较为常见。本文通过换热器泄漏后的现象,分析水质控制问题难点,并有针对性的制定措施,有效改善了循环水水质,同时对泄漏设备制定重点监控方案,有效确保了装置安全稳定运行,为生产一线安全生产管理、水质管理和设备运行管理提供了经验借鉴。