粉煤灰—矿渣—水泥基钢渣胶结充填料试验研究

2020-06-17

江西省建筑材料工业科学研究设计院,江西 南昌 330001

关健词:粉煤灰;钢渣;胶结;充填

无煤柱开采可以提高煤炭资源采出率,从而提高矿井经济效益,采用沿空留巷技术可以很好的解决无煤柱开采的难题[1-2]。巷旁支护材料的选择是沿空留巷技术的关键。目前最为先进的巷旁充填体主要是采用高水材料或水泥作为胶凝性充填材料来构筑,其中大多数充填材料都存在成本高或充填体固化慢的缺点,而充填成本的高低直接影响着矿山经济效益[3]。因此,制备价格低廉、性能良好的矿山充填材料是非常有必要的。

本实验采用固体废弃物为主要原料来制备矿山充填材料,解决矿山充填成本高以及固废大量堆积的问题。矿渣是矿石冶炼后的残余物。粉煤灰是燃煤电厂排出的主要固体废物,大量研究结果表明二者皆具有水硬特性[4-6]。钢渣是炼钢过程中产生的废渣,时中华[7]、梁建军[8]、张钧林[9]等人研究了利用钢渣等体积全部或部分替代普通混凝土中的集料进行钢渣混凝土配制,并对其力学性能进行了试验研究。因此,针对以上材料的特点,本文利用粉煤灰、矿渣为主要胶凝组分,钢渣为充填集料制备充填材料进行研究。

1 实验

1.1 原材料

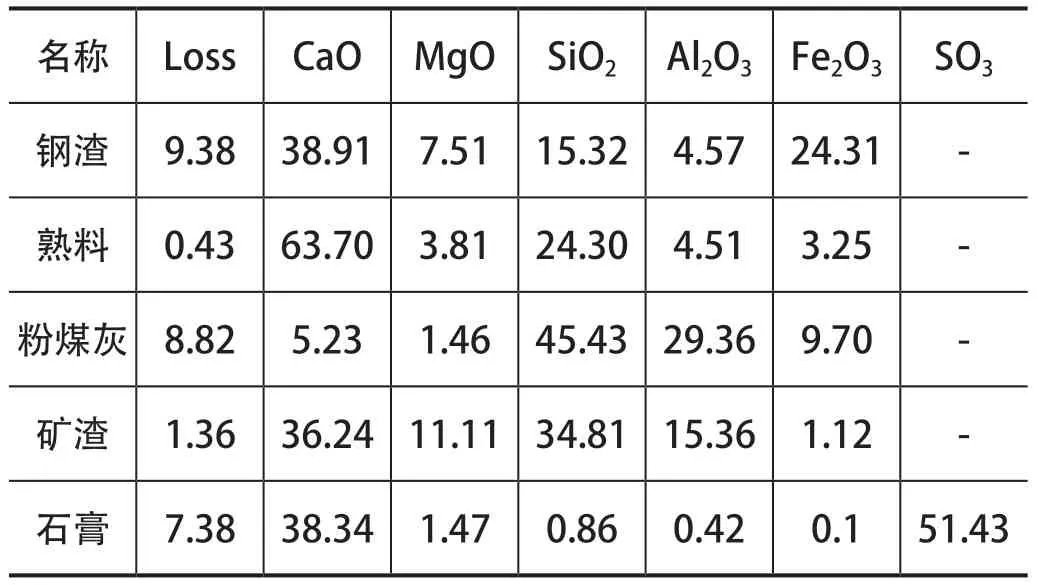

实验所用粉煤灰由山东邹平电厂提供,比表面积为350m2/kg;钢渣取自济南钢铁集团,95%的颗粒粒径小于0.63mm,30%的颗粒粒径小于0.08mm;矿渣采用济南鲍德炉料公司生产的矿渣微粉,比表面积为459 m2/kg;水泥熟料由山水集团提供;石膏为市场所购买;激发剂为实验室自制;水为自来水。其主要化学成分见表1。

表1 原材料化学组成 wt%

1.2 实验方法

1.2.1 实验过程

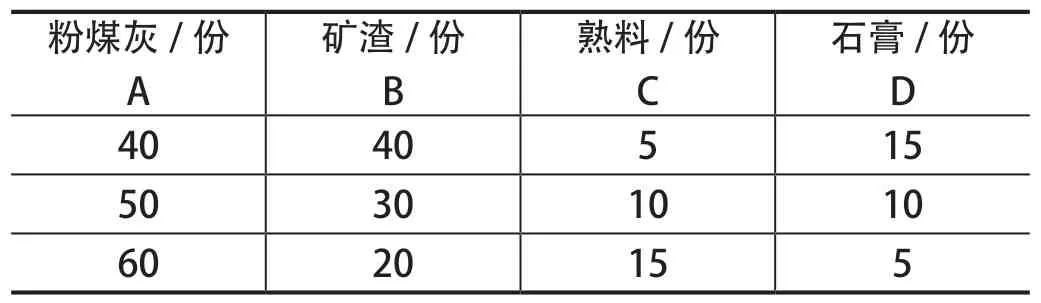

设计正交表进行试验,其因素水平见表2。将矿渣、粉煤灰、熟料和石膏按一定的比例(如表3 所示)混合均匀后放入球磨机中粉磨20min 制得胶凝材料,再加水、激发剂和钢渣后混合搅拌制得钢渣胶结充填料。基于前期实验的探索,选取水胶比为1.2,激发剂掺量为胶凝材料总量的1%,胶凝材料与钢渣比为1:5。采用40 mm×40 mm×160mm砂浆试模成型,标准养护至规定龄期测定其力学性能。

表2 正交试验因素水平

1.2.2 物理性能实验

比表面积和胶砂强度试验按国家相关标准来进行。

用FEI Quanta 250 场发射扫描电子显微镜(SEM)对试样的水化产物形貌进行观察。

2 结果与分析

2.1 实验结果

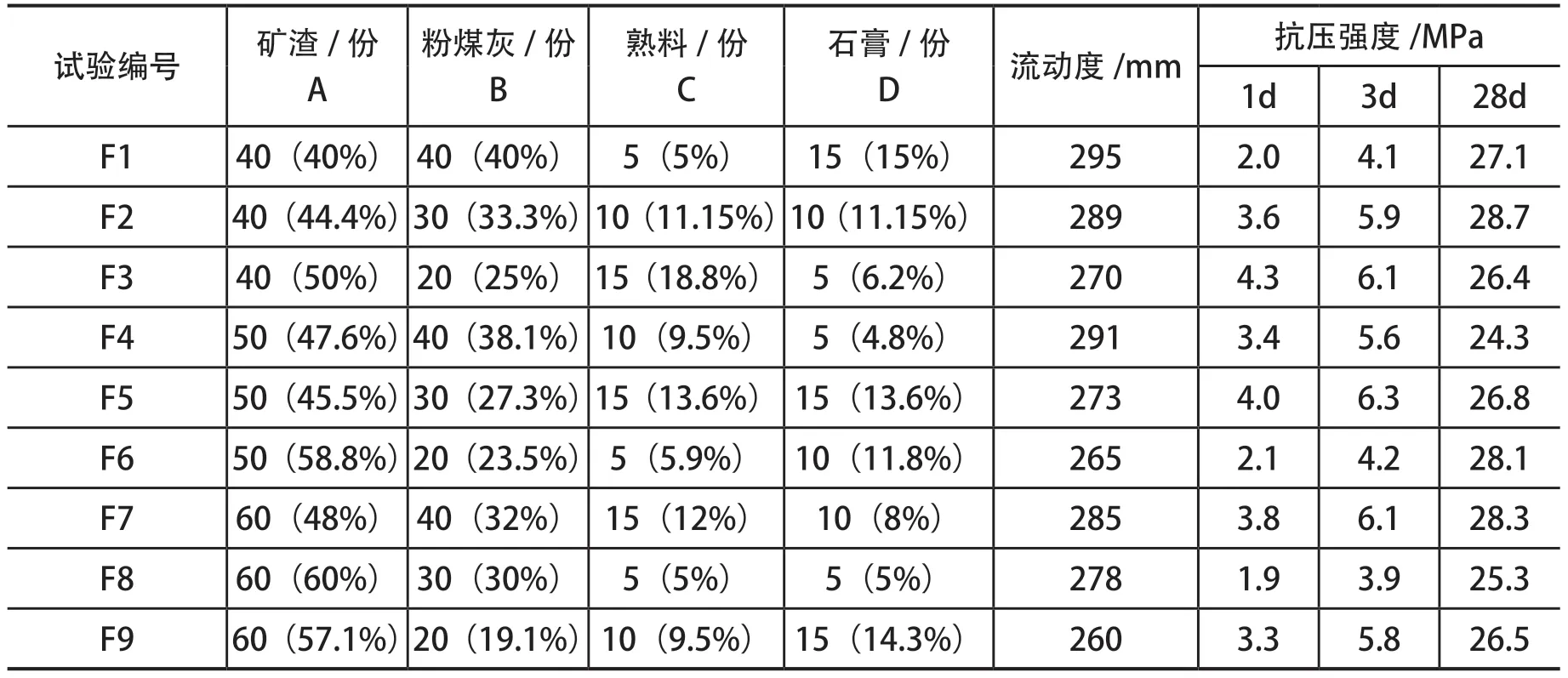

表3 是充填料不同实验配比方案及其物理力学性能测定结果。

2.2 早期强度分析

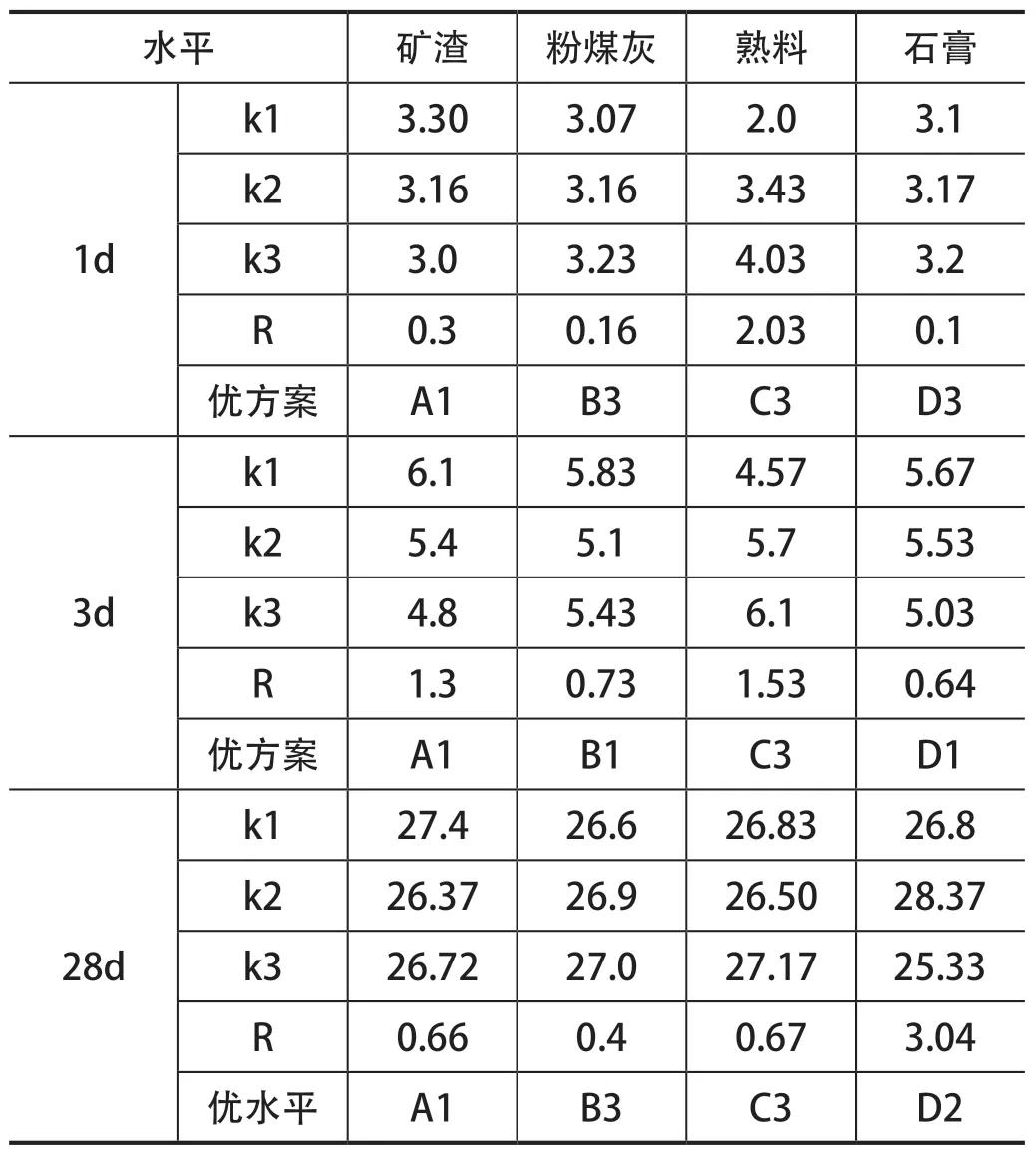

由表4 分析可知:对1d 抗压强度影响最大的是熟料掺量,影响最小的是石膏掺量。在各影响因素中,熟料掺量的3 水平所对应的充填料抗压强度最高,且掺量越大,1d 强度越高;粉煤灰掺量的1 水平所对应的充填料抗压强度最高,且掺量越小,1d 强度越高。这主要是因为粉煤灰和矿渣相对于熟料而言,在水化1d 时,其水化活性很低,充填料的强度主要是由熟料水化提供的。熟料掺量越大越能在早期生成大量的C-S-H 凝胶,为充填料提供了早期强度。由极差分析可知,各因数对充填料1d 抗压强度影响的显著程度为:熟料>矿渣>粉煤灰>石膏,最佳掺量为矿渣40 份,粉煤灰20 份,熟料15 份,石膏5 份,即矿渣50%,矿渣25%,熟料18.7%,石膏6.3%。最优方案为A1B3C3D3。

表3 实验配比方案及物理性能测定结果

表4 1d、3d 和28d 极差分析

水化3d 后,对3d 抗压强度影响最大的是熟料掺量,影响最小的是石膏掺量。相对于水化1d 时,矿渣和石膏对充填料抗压强度影响的显著程度有所增加,这主要是因为随着水化龄期的延长,在石膏充足的情况下,矿渣逐渐水化生成钙钒石晶体为充填体提供强度。由极差分析可知,各因数对充填料3d 抗压强度影响的显著程度为:熟料>矿渣>粉煤灰>石膏,最佳掺量为矿渣36.4%,粉煤灰36.4%,熟料13.6%,石膏13.6%。最优方案为A1B1C3D1。

综合充填体1d 和3d 强度的极差分析得出,对充填体早期强度影响最大的是熟料掺量,随着养护龄期的延长,其他因素对充填体强度的影响逐渐增强。

2.3 后期强度分析

由表4 分析可知:对充填体28d 抗压强度影响最大的是石膏掺量,其次是熟料掺量。同时,合适的石膏掺量对充填体后期强度的提高是有益的,当石膏掺量过高时,反而会降低充填体后期强度。熟料和矿渣掺量的3 水平所对应的充填料抗压强度最高,且28d 强度随着掺量增大而增高。同时分析得出,对充填体28d 抗压强度影响的最大的是石膏掺量,其次是熟料掺量,再之是矿渣掺量,最小是粉煤灰掺量。最优方案为A1B1C3D2,各材料占比分别为粉煤灰38.1%,矿渣38.1%,熟料14.3%,石膏9.5%。

2.4 最佳方案确定

根据试验结果分析可知,高熟料掺量可以提高充填体的早期强度,合适石膏的掺量可保证充填体的后期强度。综合充填体各龄期强度和成本,优选出充填胶凝材料的最佳配方,各材料占比为矿渣42.1%,粉煤灰31.6%,熟料15.8%,石膏10.5%。其试验结果如表5 所示。

表5 最佳配比实验结果

2.5 最佳配比方案试样微观形貌分析

图1 是最佳配比方案试样的1d、3d 和28d 的SEM 照片。

图1 不同水化龄期试样的SEM 照片

图1(a)是试样水化1d 的SEM 照片,可以看出:试样的主要水化产物是C-S-H 凝胶以及未水化的粉煤灰和矿渣颗粒,充填体结构比较疏松。图1(b)是试样水化3d 的SEM 照片,可以看出:相比1d 试样,试样的主要水化产物出现了少量针状的钙钒石晶体,且C-S-H 凝胶量增加,充填体结构较为致密。图1(c)是试样水化28d 的SEM 照片,可以看出:水化28d 后,试样的主要水化产物是C-S-H 凝胶以及大量针状的钙钒石晶体,水化产物相互交结将粉煤灰和矿渣颗粒包裹在一起,使得充填体结构更为致密,从而提高充填体的强度。

4 结论

(1)确定了充填胶凝材料中各原材料的最佳掺量,充填体性能满足充填要求。

(2)对充填体的早期强度影响较大的是熟料和矿渣掺量;随着粉煤灰的掺量增加,充填体的早期强随之降低;合适石膏的掺量对充填体的后期强度非常关键。

(3)充填料的最佳配比是粉煤灰40 份,矿渣30 份,熟料15 份,石膏10 份。该充填料性能良好,其1d、3d 和28d 抗压强度分别达到3.8MPa、6.1 MPa和27.3 MPa,满足矿山充填要求。