型钢混凝土地下综合管廊力学性能模拟研究

2020-06-17

河北工程大学土木工程学院,河北 邯郸 056107

综合管廊于1833 起源于法国巴黎[1],1958 年我国第一条地下综合管廊建设于天安门前[2],此后,我国诸多专家对综合管廊进行了研究:同济大学的研究人员[3]对预应力地下综合管廊受力性能进行研究,发现结构受力分三个过程:开裂、屈服和极限破坏,管廊的破坏荷载比标准荷载多1.37 倍。高宇甲等[4]等在对型钢混凝土管廊模型进行静力试验,实验表明:结构在竖向荷载作用下顶板的应变最大,且在使用过程中比较钢筋混凝土管廊更容易发生张拉开裂。

目前,综合管廊大多为钢筋混凝土结构,为了减少后期维修费用,加快管廊建设施工速度,本课题组将型钢混凝土试用在综合管廊中,提出了型钢混凝土地下综合管廊结构。目前研究中关于型钢混凝土地下综合管廊的成果很少,其疲劳性能有待深入研究,本文围绕型钢混凝土地下管廊在长期循环车辆荷载下的力学性能展开研究。

1 型钢混凝土地下管廊结构

型钢混凝土管廊结构采用型钢为主要受力部件,型钢外包裹混凝土,并放置钢筋网在混凝土表面之下与混凝土共同承受拉力作用。型钢骨架可以直接在工厂进行定制,大大提高施工效率以及提高管廊结构的强度和承载力。

建立型钢混凝土地下管廊结构有限元模型,路面取为简化的0.5m 厚的C30 混凝土路面,路基层全部取为卵石土,忽略不同地层的影响管廊采用矩形单舱型,宽3.3m,高3.3m,管廊段长3m,管廊顶板覆土取为2m。计算模型深度和宽度均为10m,管廊选用二节点梁单元,土体与路面选用实体单元,约束计算模型底面与侧面的水平和竖向位移,假定路面、土体和管廊结构材料均为线弹性材料,忽略温度影响,对模型施加简化车辆均布荷载。

2 型钢混凝土地下管廊静力分析

2.1 埋深对管廊力学特性的影响

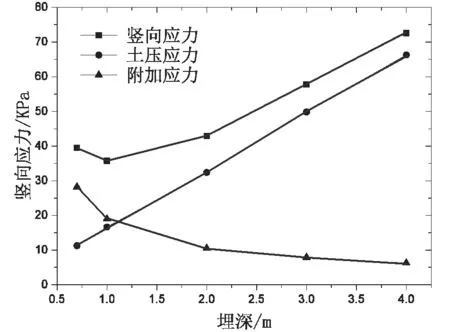

图1 管廊顶部竖向应力随埋深变化

对比分析埋深为0.7m,1m,2m,3m,4m 结构的力情况。图1 为管廊顶板竖向应力随埋深变化图,管廊顶板竖向应力随埋深的发展趋势为先小幅度减小后增大,其中管顶土压力增加规律近似线性呈现。提取管廊顶板的附加应力峰值变化分别为:32.64%、44.56%、24.95%、20.21%,可见车辆荷载对管廊的影响随管廊埋置深度增大而减少,若埋深继续增大,顶板的竖向总应力则主要由土压力控制。可以理论上最佳埋深在介于0.7m 与1.5m 之间。

2.2 车辆荷载幅值对管廊竖向位移的影响

设置车辆荷载幅值(MPa)分别为0.7、1.25、1.7、2,管廊的竖向位移(mm)随荷载幅值的变化分别为1.51、2.73、3.59、4.75,随着荷载的增大,管顶受到的附加位移逐步增加,在第三级到第四级荷载下的位移增量速率变大,荷载基数越大位移增大速率越大。

3 型钢混凝土地下管廊疲劳分析

3.1 常规疲劳模型循环荷载下管廊的力学特性

施加荷载最大值为160kN 的标准车荷载作用在路面上,提取施加循环过程中顶板最大位移为:0.531mm。经过10 万次的循环荷载后管廊最大的米塞斯应力为0.326kPa,应力管廊的性能没有受到循环荷载的影响,此时的机动车荷载的作用远小于能引起管廊疲劳的荷载,结构完全处于弹性工作状态。

3.2 超重车辆疲劳荷载下管廊的力学特性

往复荷载循环1000 次后结构顶板最大塑性应变累计值为1.477×10-6。结构顶板的损伤演化规律为:从顶板受拉侧中心的单元率先出现塑性损伤,随着循环次数增加,顶板中心周围的单元受力增大,并逐渐进入塑性工作阶段。推测若继续加载,等效塑性应变会继续向周围扩散,直到结构破坏,同时塑性应变最大值依旧在管廊顶板混凝土受拉侧跨中中心和前侧。

4 结论

(1)机动车荷载在土体中的衰减速度由大变小,车辆附加应力随深度增加而增大,管廊结构顶部的土压应力随埋深增大近似呈线性增长,管顶的总应力随埋深增大先小幅减小后增加;埋深越大,管廊顶板机动车附加位移越小。

(2)管廊附加位移随荷载幅值增大而增加,重载车辆对结构位移的影响比荷载增幅对结构的位移的影响更大。

(3)型钢混凝土地下综合管廊在标准疲劳车荷载循环荷载作用下未出现塑性,在超载车辆疲劳荷载作用下产生了损伤,最大塑性应变累计值为1.477×10-6。