大豆静力与动力剪切特性的试验研究

2020-06-17李腾龙曾长女郭呈周

李腾龙,曾长女,郭呈周

(河南工业大学 土木建筑学院,郑州 450001)

大豆作为我国主要的粮食作物、油料作物和经济作物,在储存中不仅会受到静荷载的影响,还会受到运输、地震和加工等动荷载的影响,从而对大豆的力学特性产生影响,因此研究静、动荷载作用下大豆的剪切特性具有重要的意义。

目前,国内外学者在粮食静荷载方面做了很多研究。许启铿等[1]通过自制粮食专用直剪仪,对不同粮食作物的摩擦特性进行了研究;Karimi等[2]对3种不同品种小麦与压缩塑料、镀锌铁、胶合板的摩擦系数进行了研究;程绪铎等[3]利用直剪仪,测定了不同的剪切速度、不同的法向压应力、不同的水分条件下大豆的内摩擦角;唐福元等[4]使用三轴仪对不同围压和不同含水率下大豆堆的弹性模量进行了研究;冯家畅等[5-6]考虑到大豆的质量和储藏安全,对不同含水率不同围压下大豆堆的压缩密度、体变模量以及大豆堆与不同仓壁材料的摩擦系数进行了研究;曾长女等[7]通过三轴试验研究了含水量、粮堆孔隙率、三轴围压等对小麦强度特性及其参数的影响;蒋敏敏等[8]研究了竖向压力和剪切速率对小麦直剪强度和剪胀特性的影响。

目前对动荷载的研究在土体中比较多[9-15],有关粮食在动荷载作用下的研究较为匮乏。本文利用粮食静动直剪仪,分析了不同孔隙率对大豆静力剪切特性的影响、循环剪切过程对大豆动力剪切特性的影响以及不同工况对大豆剪切刚度和阻尼比的影响,以期用于粮仓的抗震性能分析、粮仓与储粮静动力相互作用分析等方面,为粮仓结构安全性设计和粮仓结构动力分析提供参考数据。

1 材料与方法

1.1 试验设备

本试验所用设备为粮食静动直剪仪。直剪仪上下剪切盒有效尺寸均为φ100 mm×50 mm。试验采用应变控制法,剪切速率可控范围为0.01~5 mm/min。

1.2 试验材料

试验所选用的大豆产自黑龙江,含水率为10.2%,相对密度为1.27,容重为718.5 g/L。上述参数指标符合粮仓内大豆的物理指标。

1.3 试验方法

本文分别进行了大豆堆的单调直剪试验和循环直剪试验,共计20组。试验均采用应变控制的形式,将试样装入粮食静动直剪仪后,通过杠杆系统施加竖向应力对试样进行固结后,由伺服电机控制器控制伺服电动缸施加水平剪切力进行直剪试验,在试验的过程中实时记录竖向位移、剪切位移、剪应力等数据。

单调直剪试验中,以筒仓内28 m深度大豆(重力密度为7.185 kN/m3)所承受的荷载为依据,在该深度处受力大小约为7.185 kN/m3×28 m=201.180 kN/m2≈200 kPa,则选取的最大竖向应力为200 kPa,竖向应力等级选取为50、100、150、200 kPa。试验选取的大豆堆孔隙率为38%、40%、42%,孔隙率的控制是试验的一个关键点,根据直剪盒容积不变,将不同质量的大豆分层装入剪切盒中,在保证装样均匀性的同时控制孔隙率。试验采用固结快剪的方式,剪切速率为3.5 mm/min,剪切幅值为20 mm,进行了3种孔隙率分别在4种不同压力下的单调直剪试验。

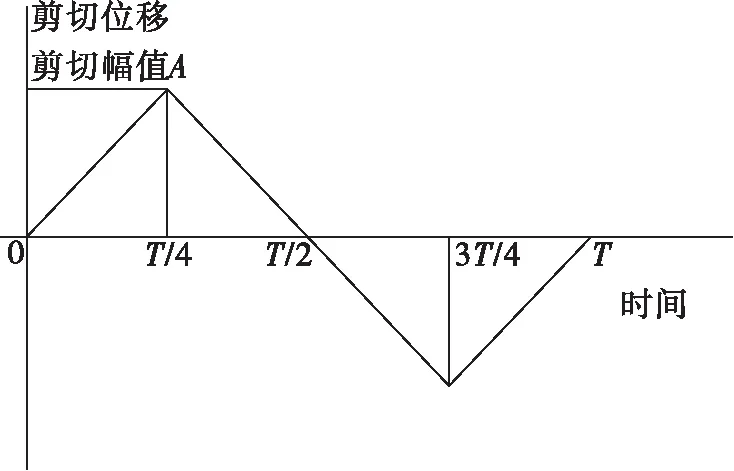

循环剪切试验中,各组循环剪切试验均采用固结快剪的方式,剪切速率为3.5 mm/min,循环次数为10,循环剪切的加载路径如图1所示(T为一个周期)。为了研究不同竖向应力对大豆剪切刚度和阻尼比的影响,竖向应力选为50、100、150、200 kPa,由于在单调直剪试验中试样一般在9 mm左右达到剪应力峰值,为了防止试样被剪坏,循环剪切试验幅值选为5 mm,进行了孔隙率为42%时4种不同竖向应力下的循环剪切试验。为了研究剪切波强弱对大豆循环剪切刚度和阻尼比的影响,在竖向应力为100 kPa、孔隙率为42%的条件下,分别进行了剪切幅值为3、5、7 mm的循环剪切试验。为了研究不同孔隙率对大豆循环剪切刚度和阻尼比的影响,在竖向应力为100 kPa、剪切幅值为5 mm的条件下,分别进行了孔隙率为38%、40%和42%的循环剪切试验。

图1 循环试验剪切路径

2 结果与分析

2.1 单调直剪试验

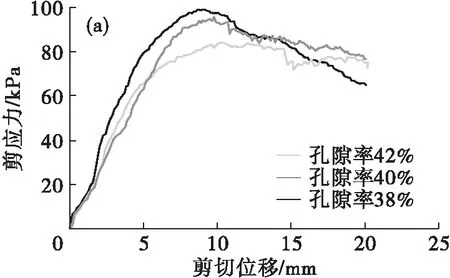

不同竖向应力作用下孔隙率对剪应力-剪切位移关系曲线和剪切位移-竖向位移曲线的影响是相似的,本文选取了典型的如图2所示竖向应力为100 kPa时不同孔隙率下单调直剪试验结果进行研究。由图2(a)可知,在同一竖向应力作用下,剪应力峰值随着孔隙率的减小而增大,孔隙率越小剪应力峰值过后的软化现象越明显。随着剪切位移的增大,孔隙率越小,即大豆堆越密实,剪切面上的大豆颗粒能更早地克服咬合作用和摩擦作用而产生相互错动,因此孔隙率越小,达到剪应力峰值所需要的位移就越小。由图2(b)可知,剪切初期大豆堆产生一定的剪缩,随着剪切位移的增大产生急剧的剪胀,剪切位移较大时剪胀速率变小。同一竖向应力下,孔隙率越小,试样剪胀现象越明显。

3种不同孔隙率下的抗剪强度包络曲线见图3。由图3可知,相关系数(R2)的数值均接近1,表明抗剪强度与竖向应力之间具有良好的线性关系,可使用莫尔-库仑准则。利用莫尔-库伦准则τ=c+σtanφ描述大豆抗剪强度,其中c和φ分别为大豆的咬合应力和内摩擦角。3种孔隙率(42%,40%,38%)下大豆的咬合应力为11.9、15.2、18.0 kPa,内摩擦角分别为36.6°、37.9°、38.7°,可知,在单调直剪试验中,大豆的咬合应力和内摩擦角均随孔隙率的减小而增大。

图3 单调直剪试验中大豆抗剪强度包络曲线

2.2 循环剪切试验

图4为单个滞回圈中剪切刚度与阻尼比的计算示意图。

滞回圈中剪切刚度(K)按下式计算。

(1)

式中:K1和K2分别代表两个剪切方向上的剪切刚度;τ1和τ2分别代表两个剪切方向上的剪应力峰值;Δa为剪切位移幅值。

阻尼比(D)按下式计算。

(2)

式中:D1和D2分别代表两个剪切方向上的阻尼比;A为整个滞回圈面积;A1和A2为阴影部分面积。

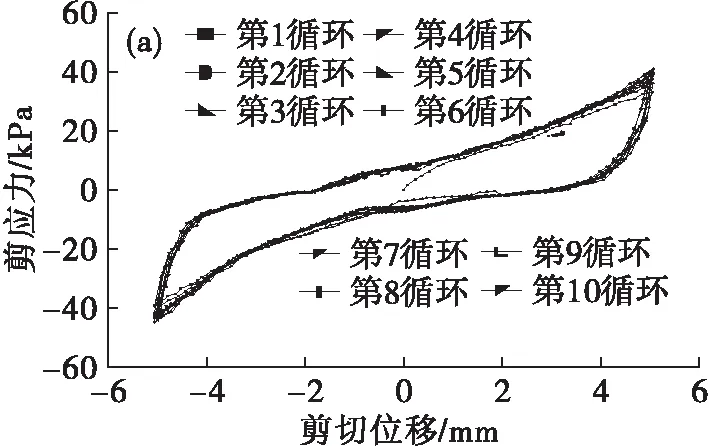

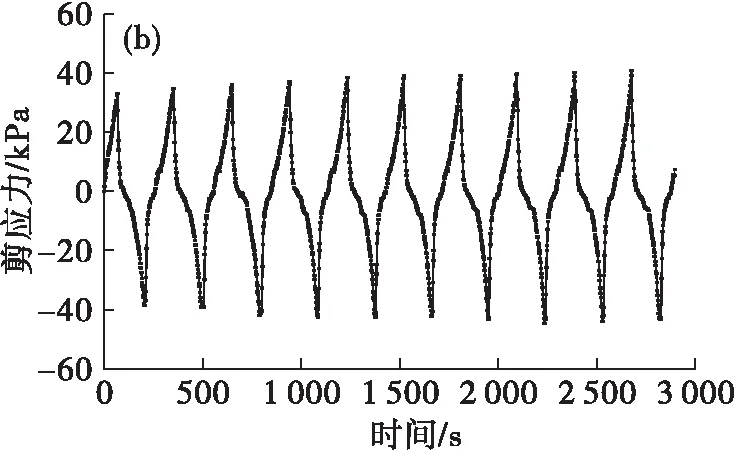

不同竖向应力下循环剪切过程对动力特性的研究结果是相似的,本文选取典型的如图5所示竖向应力为50 kPa、剪切位移为5 mm、大豆孔隙率为42%时大豆循环剪切试验结果进行研究。由图5(a)可知,随着直剪试验的进行,在最初的几个循环中剪应力应变关系曲线有非常明显的扩张趋势,随着循环次数的增加,相邻循环的滞回曲线越来越相似,最终几乎重合。由图5(b)可知,剪应力峰值从第1循环对应的33.17 kPa逐渐增加至第10循环对应的40.97 kPa,表明大豆在循环剪切过程中发生了剪切硬化特征。由图5(c)可知,随着剪切位移的增加,大豆颗粒由初始的不稳定高位势状态向低位势状态转变,因此单个周次内均发生了剪胀和剪缩的交替。由于剪切初期颗粒间分布较为散乱无规律,表现为不稳定的孔隙结构,随着循环剪切的开展,颗粒间通过相互滚动、摩擦来进行平衡位置的调整,因此剪缩变形占主导而剪胀为次要变形,随着循环次数的增加相对竖向位移整体上表现为增大。随着循环周次的增大,相邻循环之间的竖向位移越来越小,逐步趋于稳定,表明大豆堆变得更加密实,剪切面刚度逐渐增大,即使较小的剪切位移也会产生很大的剪应力,解释了图5(a)中剪应力应变关系曲线由内向外扩张的趋势。

图5 循环剪切试验结果

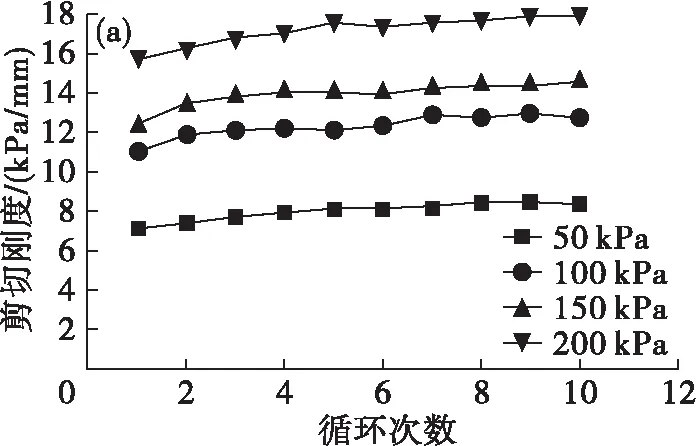

图6为孔隙率为42%、剪切幅值为5 mm时不同竖向应力下大豆循环剪切的剪切刚度和阻尼比随剪切循环次数变化曲线。

图6 不同竖向应力下剪切刚度和阻尼比随循环次数的变化曲线

从图6(a)中可以看出:4种竖向应力作用下剪切刚度的变化范围是7.17~17.88 kPa/mm,同一竖向压力下剪切刚度均随循环次数的增大而增大;且竖向应力越大,同一循环对应的剪切刚度越大。由图6(b)可知:同一循环对应的阻尼比随着竖向压力的增大而减小,其变化范围是0.13~0.22;在不考虑高竖向压力和大豆颗粒破碎的情况下,无论在何种水平压力下大豆在遭到循环剪切时的能量耗散都会随循环次数的增加而趋于稳定。

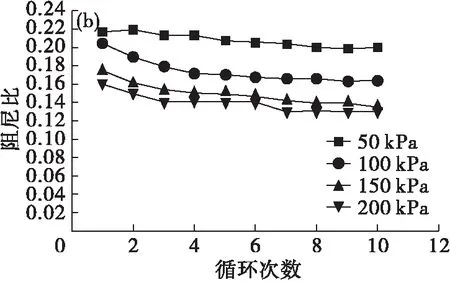

图7为竖向压力为100 kPa、大豆孔隙率为42%时3种剪切幅值条件下的剪切刚度和阻尼比随循环次数变化曲线。由图7(a)可以看出:3种不同剪切幅值下的大豆剪切刚度变化范围为9.87~13.73 kPa/mm,且随着循环次数的增加,都有一定程度的增加,表现为剪切硬化的特征;剪切幅值越大,同一循环对应的剪切刚度越大。从图7(b)可知,3种不同剪切幅值下的阻尼比变化范围为0.14~0.22,同一循环对应的阻尼比随着剪切幅值的增大而增大,表明剪切幅值的增加导致大豆剪切面在循环剪切时能量的耗散更大。

图7 不同剪切幅值下剪切刚度和阻尼比随循环次数的变化曲线

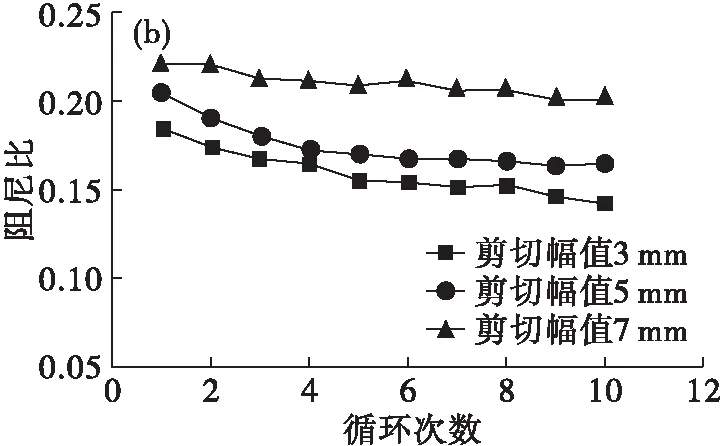

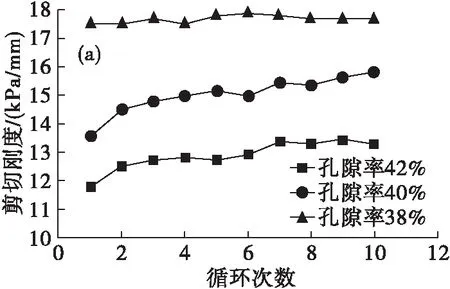

图8为竖向压力为100 kPa、剪切幅值为5 mm时3种孔隙率下剪切刚度和阻尼比随循环次数变化曲线。

图8 不同孔隙率下剪切刚度和阻尼比随循环次数的变化曲线

由图8(a)可知:在同一循环次数下,孔隙率越小,剪切刚度越大,使大豆抵抗剪切变形的能力加强,3种孔隙率下剪切刚度变化范围为11.04~17.92 kPa/mm;随着孔隙率的减小,剪切刚度随循环次数增加而增加的速率逐渐降低。由图8(b)可知,3种孔隙率下的阻尼比均随循环次数的增加而减小,孔隙率越小,同一循环次数下对应的阻尼比越大,阻尼比的变化范围为0.16~0.28。

3 结 论

本文基于粮食静动直剪仪,对大豆进行了单调直剪试验和循环直剪试验,研究了大豆堆的静力剪切特性和动力剪切特性,得出以下结论:

(1)单调直剪试验中,孔隙率越小,即大豆堆越密实,其抗剪强度越大,剪胀现象表现得越明显,拥有更大的内摩擦角和咬合应力。

(2)大豆在循环剪切过程中发生了剪切硬化现象,单个循环周次均伴随了剪缩和剪胀的交替,随着循环次数的增加相对竖向位移总体表现为增大,但增大的幅度逐渐降低,说明多次循环之后大豆堆变得更加密实,剪切面刚度逐渐增大,即使很小的剪切位移也会产生较大的剪应力,解释了剪切应力应变关系曲线由内向外扩张的趋势。

(3)大豆剪切刚度的变化范围为7.17~17.92 kPa/mm,阻尼比的变化范围为0.13~0.28;竖向应力的增大导致剪切刚度增大、阻尼比减小;剪切刚度与阻尼比均随循环剪切幅值的增大而增大;初始孔隙率越小,同一循环对应的剪切刚度和阻尼比越大。