掺磨细镍铁渣混凝土的耐久性及其与孔结构和水化程度的关系

2020-06-17

(东南大学材料科学与工程学院,江苏省土木工程材料重点实验室,江苏南京,211189)

我国镍铁冶炼工业快速发展的同时,也带来了大量的工业副产物——镍铁渣[1]。国内正积极探索镍铁渣的综合利用方法,包括有价金属提取、用作充填材料、制备高附加值玻璃和生产建材等。用于制备建筑材料是处理工业固废的主要途径之一[2],这也是利用镍铁渣的合理方案,但其研究均仍处于初步阶段。镍铁渣活性较低,掺入混凝土中可能使其性能劣化。目前,对混凝土长期性能的影响也尚不清楚,且在过去相当长的时间内,镍铁渣用于建筑材料缺乏标准指导,这使得我国镍铁渣综合利用率仍处于较低水平,大量镍铁渣未能得到合理利用。而采用露天堆存的方式处置不仅占用土地,而且可能因扬尘或重金属溶出而造成空气和地下水污染,给环境带来巨大破坏。面对每年仍在大量新增的镍铁渣,如何提高镍铁渣的综合利用率已成为亟待解决的技术难题。由于水淬急冷镍铁渣中含有大量无定形玻璃体,具有一定的潜在活性[3-4],故将其磨细后可作为矿物掺合料取代水泥而应用于混凝土中。然而,镍铁渣作为矿物掺合料使用时,混凝土存在耐久性问题。镍铁渣的掺入可能使混凝土抗碳化性能下降[5-6],还可能改变混凝土中的连通孔隙率[7],这对混凝土抗氯离子渗透、抗硫酸盐侵蚀性能均产生影响。但不同的镍铁渣来源产生的影响也可能大不相同。红土镍铁渣掺入混凝土后对其28 d抗氯离子渗透能力有不利影响[3],而高炉镍铁渣的掺入却有利于提高蒸汽养护下混凝土的抗氯离子渗透性能[7-8]。LI等[9]认为,镍铁渣的掺入改善了混凝土水化产物组成,有利于提高其抗硫酸盐侵蚀的能力。但肖忠明等[10]认为,胶砂的抗硫酸盐侵蚀性能随镍铁渣的掺入而逐渐下降。王强等[7]对电炉镍铁渣和高炉镍铁渣的抗硫酸盐侵蚀性能进行了对比研究,结果显示,电炉镍铁渣将削弱混凝土的抗硫酸盐侵蚀性能,高炉镍铁渣则相反。上述研究从不同方面阐述了镍铁渣对混凝土耐久性造成的影响。然而,由于镍铁渣来源复杂,不同学者的研究结果往往大相径庭,这使得研究缺乏可比性和系统性。另外,在提高镍铁渣掺量的同时,大部分研究未注意到混凝土自身密实度和强度均下降,因此,研究结果不一定可靠。本文作者针对同强度等级的镍铁渣混凝土,考虑早期自然养护和蒸汽养护2种制度,对其抗渗性、抗碳化性、抗氯离子渗透性和抗硫酸盐侵蚀性能进行实验研究,同时分析同配比净浆试样28 d的孔结构和水化程度,讨论孔结构和水化产物含量变化与混凝土耐久性表现之间的关系。

1 实验

1.1 原材料

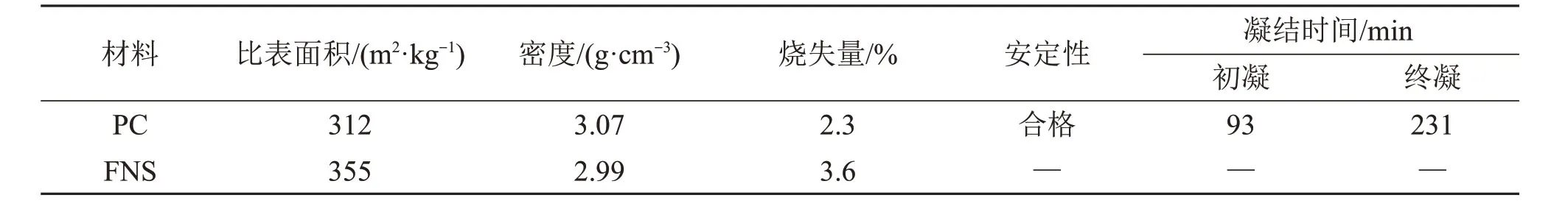

1)胶凝材料。本研究中混凝土胶凝材料包含水泥和磨细镍铁渣。水泥采用海螺牌P.II42.5R型(PC)硅酸盐水泥。镍铁渣采用江苏融达新材料有限公司产磨细镍铁渣粉(FNS)。水泥和镍铁渣的化学组成和物理性能分别见表1和表2,颗粒粒度分析结果和微观形貌分别如图1和图2所示。镍铁渣含有大量的含镁矿物,钙、铝质量分数较低。经磨细后,镍铁渣粉的粒径分布范围与水泥的相近,细颗粒较水泥略多,颗粒微观形貌为碎石多棱角型。

表1 水泥和镍铁渣的化学组成(质量分数)Table1 Chemical composition of PC and FNS %

2)其他材料。本实验中,混凝土粗骨料采用安徽省马鞍山某采石场产碎石。根据GB/T 50092—2009要求,用于抗氯离子渗透试验的混凝土试件所用骨料最大公称粒径为25mm,除此之外,其余耐久性试验所用混凝土骨料最大公称粒径为31.5mm。以上2种最大公称粒径的粗骨料均满足连续级配要求。细骨料采用南京某采砂场产天然河砂,其细度模数为2.6,并满足II区中砂级配要求。

表2 水泥和镍铁渣的物理性能Table2 Physical properties of PC and FNS

图1 水泥和镍铁渣的颗粒粒径分布Fig.1 Particle size distribution of PC and FNS

图2 镍铁渣的SEM微观形貌Fig.2 SEM image of FNS

减水剂是江苏苏博特新材料有限公司提供的固含量为40%的聚羧酸高性能减水剂。

1.2 混凝土配合比及养护条件

在实际工程结构中,对不同来源、不同配比的混凝土材料,只有在具有相同强度等级的前提下,其耐久性的比较才有意义。故本研究基于相同的强度等级进行混凝土耐久性试验。由于镍铁渣自身活性较低,其掺入可能导致混凝土强度下降,故在提高镍铁渣掺量的同时适当降低混凝土水胶比。为使混凝土具备良好的和易性,在降低水胶比的同时,适量提高减水剂的掺量。用于研究镍铁渣混凝土耐久性的混凝土配合比及其坍落度如表3所示。由混凝土坍落度结果可知,各配比混凝土具有较好的工作性,未出现明显泌水,可保证混凝土成型质量。

根据GB/T 50092—2009要求成型混凝土试件。其中,混凝土抗渗性试验所用试件为上底直径为175mm、下底直径为185mm和高为150mm的圆台体;碳化试验所用试件是长×宽×高为100mm×100mm×100mm的立方体;抗氯离子渗透试验所成型试件是直径×长度为100mm×200mm的圆柱体,并按规范要求加工成直径×长度为100mm×50mm试件;抗硫酸盐侵蚀试验采用长×宽×高为100mm×100mm×100mm的立方体。

用于研究孔结构的样品采用与上述混凝土同配比净浆。试样养护至28 d,用无水乙醇终止水化,并进行真空干燥,干燥温度为40℃,干燥时间为7 d。

早期高温蒸汽养护可以激发矿物掺合料活性,加快混凝土早期强度增长,故常用于混凝土制品的生产。本研究还考察了早期蒸汽养护条件下镍铁渣混凝土的部分性能。混凝土脱模前的早期养护制度包含2种:自然养护和蒸汽养护。试件成型后静停5 h,以20℃/h速率升温,达到80℃后保温7 h,最后以相同速率降至室温。待混凝土脱模后,转入标准养护室,在标准养护条件(温度为(20±2)℃,相对湿度(RH)为95%)下养护至预定龄期待测。

1.3 试验方法

镍铁渣混凝土耐久性的测试参照GB/T 50082—2009“普通混凝土长期性能和耐久性能试验方法标准”。其中,抗水渗透试验采用逐级加压法,计算混凝土抗渗等级;碳化试验使用快速碳化箱进行加速试验,箱内二氧化碳体积分数为20%±3%,温度为(20±2)℃,相对湿度控制在70%±5%;抗氯离子渗透试验采用电通量法,计算试件6 h总电通量;抗硫酸盐侵蚀试验部分参照GB/T50082—2009,采用质量分数为5%的Na2SO4溶液进行加速劣化。劣化方式采用全浸泡和饱和湿度半浸泡,硫酸盐溶液每月更新1次,劣化过程采用质量变化表征,测试前将试件在60℃下烘干8 h。

表3 镍铁渣混凝土配合比及其坍落度Table3 Mix proportion and slump of concrete with FNS

镍铁渣对混凝土浆体孔结构的影响通过压汞法(MIP)进行分析表征,水化产物含量和水化程度通过热重分析方法(TG/DTG)进行分析表征。

2 实验结果分析

2.1 混凝土强度发展

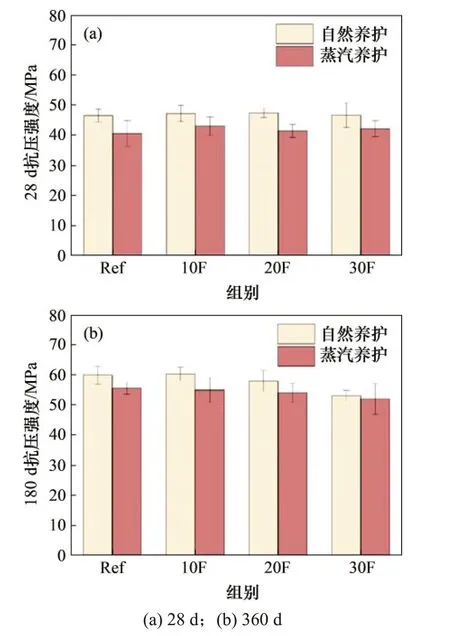

根据规范要求,混凝土试件在标准养护室中养护至28 d龄期后开始耐久性试验,因此,本实验中混凝土的“同强度等级”以28 d抗压强度为准。同时,混凝土后期的强度发展仍对其耐久性产生影响。因此,28 d和360 d龄期混凝土抗压强度测试结果如图3所示。从图3可见:在相同养护制度下,各镍铁渣掺量的混凝土抗压强度相当;早期蒸汽养护混凝土试件后期强度增长减缓,28 d强度比早期自然养护的混凝土试件的略低;所成型的混凝土试件可满足本实验设计的要求。到达360 d龄期时,30%掺量的镍铁渣混凝土强度增长明显不足,2种养护制度下的混凝土试块强度均比空白组的小。

2.2 抗渗性

采用逐级加压法对早期自然养护至脱模并标准养护至28 d龄期的混凝土进行抗渗透试验,结果如图4所示。

图3 同强度等级混凝土抗压强度Fig.3 Compressive strengths of concrete with the same strength level

从图4可知:抗渗实验所用混凝土试件成型质量较好,各组混凝土均具有良好的抗渗性。其中,空白组混凝土抗渗等级为P16;掺入镍铁渣后,混凝土抗渗等级稍下降,10F组和20F组混凝土抗渗等级为P15;当镍铁渣掺量达30%时,为弥补镍铁渣掺量提高带来的混凝土强度损失而降低了混凝土水胶比,此时,镍铁渣混凝土的抗渗等级也随之提升至P18。

根据GB 50108—2008“地下工程防水技术规范”和GB 50046—2008“工业建筑防腐蚀设计规范”要求,常规防水混凝土抗渗等级应大于P6,在严酷环境下混凝土抗渗等级要求为P12。因此,本研究中的镍铁渣混凝土均具有优良的抗渗性能。

图4 镍铁渣混凝土抗渗等级Fig.4 Impermeability of FNS concrete

2.3 抗碳化性能

镍铁渣混凝土养护至28 d龄期后,蜡封并转入碳化箱开始快速碳化过程,此时为混凝土碳化龄期的“零点”。图5所示为2种养护制度下镍铁渣混凝土试件碳化时间与碳化深度的关系曲线。图5中,实验组别后添加“-N”表示该实验组经历了早期自然养护(N),添加“-S”表示其经历了早期蒸汽养护(S)。对于空白组,仅当碳化龄期达28 d时,早期自然养护的试件出现了少量碳化,碳化深度为1.3mm,而早期蒸汽养护的试件则未出现明显碳化。与之相比,在2种养护制度下,掺入镍铁渣混凝土各龄期碳化深度均比空白组的大。其原因是:1)镍铁渣内掺使水泥占比降低,水化产物总量减少;2)镍铁渣具有潜在活性,与水泥水化产物的二次水化反应也进一步消耗CH[11]。CH作为水泥水化的主要产物之一,是孔溶液碱度的主要来源。在碳化过程中,CO2与CH结合形成CaCO3,混凝土碱度降低。因此,镍铁渣的掺入导致水泥水化产物CH减少,混凝土碱度降低,抗碳化能力降低。

图5 混凝土碳化时间与碳化深度关系Fig.5 Relationship between time and carbonation depth of concrete

对于早期自然养护的镍铁渣混凝土,不同镍铁渣掺量试件间碳化深度差别不大,其中30F组碳化深度略小。这说明通过降低混凝土水胶比,增加密实度,能够克服因镍铁渣掺量提高后混凝土碱度下降导致的抗碳化能力降低的问题。早期蒸汽养护的镍铁渣混凝土的碳化深度随镍铁渣掺量提高而增大。这与前述碱度降低相关,同时,还因为镍铁渣在高温养护下被部分激发,比早期自然养护进一步消耗CH。早期蒸汽养护对空白组抗碳化性有利,但对于镍铁渣混凝土则有一定的负面效应,这与混凝土的孔结构有关。

2.4 抗氯离子渗透性

图6所示为混凝土试件6 h总电通量结果。从图6可知:随着混凝土中镍铁渣掺量提高,不同养护制度的混凝土呈现出截然不同的电通量变化趋势。在早期自然养护下,随着镍铁渣掺量提高,混凝土总电通量呈现出缓慢上升的趋势:空白组总电通量为1 828C,随着镍铁渣掺量提高至30%,总电通量亦上升至2 153 C。在早期蒸汽养护下,随着镍铁渣掺量的提高,混凝土总电通量总体上则呈现出下降的趋势:空白组总电通量为3 428C;10F,20F和30F组混凝土分别为2 446,2 732和2 072C。

图6 镍铁渣混凝土的氯离子渗透性Fig.6 Chloride ion permeability of FNS concrete

早期蒸汽养护使混凝土抗氯离子渗透性能出现较明显下降,总电通量普遍比早期自然养护的混凝土的大,仅当镍铁渣掺量上升至30%时,2种养护制度下的混凝土试件总电通量相当。该现象与混凝土的孔结构变化和水化产物变化相关。

2.5 抗硫酸盐侵蚀性能

混凝土在全浸泡和半浸泡条件下的质量变化率分别如图7和图8所示。

在全浸泡条件下,10%和20%镍铁渣掺量混凝土的质量损失较小,其中早期自然养护试件质量损失比空白组的小,早期蒸汽养护试件质量损失与空白组的相当。镍铁渣掺量为30%的混凝土质量损失则比空白组的大。混凝土质量增长主要出现在浸泡龄期的100 d内,10F和20F组的质量增长最为明显,该阶段以侵蚀产物沉淀为主。早期蒸汽养护试件的最大质量增长率与早期自然养护试件相比则较小,这可能与早期蒸汽养护混凝土更快破坏并进入剥落阶段有关,剥落阶段的开始时间与混凝土的孔隙率相关。当浸泡龄期达370 d时,早期蒸汽养护混凝土的质量损失率普遍比早期自然养护混凝土的大。

图7 全浸泡条件下混凝土质量变化率Fig.7 Mass change rate of concrete under full immersion

图8 半浸泡条件下混凝土质量变化率Fig.8 Mass change rate of concrete under partial immersion

在半浸泡条件下,混凝土的质量增长期明显延长。类似地,2种养护制度的10F和20F组均出现了较明显的质量增长,且最大增长率相近,约0.8%。掺入10%和20%镍铁渣的混凝土质量损失均较小,空白组和掺入30%镍铁渣的混凝土质量损失较大。

2.6 水泥-镍铁渣净浆的孔结构与水化程度

2.6.1 水泥-镍铁渣净浆的孔结构

同强度等级净浆养护28 d后的孔结构测试结果如图9和图10所示。

在早期自然养护制度下,掺入镍铁渣的净浆孔径分布均一,主峰相对于空白组略微左移,即平均孔径减小;总孔隙率较空白组降低,其中10F组最小,镍铁渣掺量提高,总孔隙率上升(20F组),降低水胶比有利于抑制总孔隙率的增长(30F组)。

在早期蒸汽养护制度下,掺入镍铁渣的净浆,其孔径分布基本一致,但总孔隙率随镍铁渣掺量的升高而增大,其中10F组总孔隙率比空白组的小,20F和30F组总孔隙率则比空白组的大。掺入镍铁渣后,硬化浆体的最可几孔径均较空白组的大。相比早期自然养护,在早期蒸汽养护条件下,除了空白组总孔隙率略有下降外,其余组总孔隙率均上升。

通过调整水胶比,在2种养护制度下,随镍铁渣掺量升高,净浆试样孔径均未出现明显增大。

2.6.2 水泥-镍铁渣净浆的水化程度

对同强度等级净浆在养护28 d后进行热重分析。对质量损失曲线进行二阶微分(如图11所示),可将浆体质量损失曲线划分为脱水、脱羟基和脱碳的3个阶段[12],各阶段对应的质量损失率分别计为a,b和c,进而可由式(1)和式(2)计算氢氧化钙质量分数w[CH]和净浆水化程度α[13]。

图9 水泥-镍铁渣净浆28 d孔径分布Fig.9 Pore size distribution of blended pastesat28 d

图10 水泥-镍铁渣净浆28 d累计孔隙率Fig.10 Cumulative porevolume of blended pastesat28 d

图11 TG-DTG曲线Fig.11 Results of TG-DTG analysis

浆体氢氧化钙质量分数和水化程度计算结果如表4所示。掺镍铁渣后,硬化浆体中氢氧化钙质量分数降低;蒸汽养护有利于激发镍铁渣的活性,促进其参与二次水化反应,在相同镍铁渣掺量下,蒸汽养护后的浆体氢氧化钙质量分数比自然养护的低。但同时,尽管蒸汽养护下水泥水化进程加快,高温下快速形成的水化产物不易在孔隙空间中扩散,这对氢氧化钙参与进一步反应带来不利影响[9],因此,但当镍铁渣掺量过高时,蒸汽养护下浆体的水化程度反而不及自然养护下浆体的水化程度。

表4 水泥-镍铁渣净浆氢氧化钙含量和水化程度Table4 CH content and hydration degree of blended cementpastes

3 讨论

尽管压汞实验结果显示适量的镍铁渣掺量可使浆体孔隙率下降,但混凝土的抗渗性与配合比、水胶比、成型过程的离析和泌水等多方面因素有关[14]。王强等[7]通过“饱水-烘干”的方法测定镍铁渣混凝土连通孔隙率变化,结果表明,镍铁渣的掺入会导致混凝土中连通孔隙率上升,这是导致本研究中掺入少量镍铁渣后,混凝土抗渗性能下降的原因。通过降低水胶比,可以抵消镍铁渣掺入对混凝土强度和抗渗性的不利影响。

混凝土碳化速率的变化除了与自身碱度相关外,还与孔隙率变化有关,孔隙率越大,二氧化碳气体传输的速率也就越快。对比2种养护制度,空白组试样在早期自然养护下总孔隙率比早期蒸汽养护略大,其对应混凝土碳化速率更快;而掺镍铁渣试样在早期蒸汽养护下的总孔隙率比早期自然养护下的总孔隙率大,混凝土碳化速率更快。对比同种养护制度下不同镍铁渣掺量的影响,随着镍铁渣掺量提高,虽然孔径尺寸没有增大,但总孔隙率的增大意味着二氧化碳气体在混凝土中传输加快,故碳化速率更快。但是,相比碱度改变产生的中性化的影响,镍铁渣混凝土导致的孔隙率变化引起的混凝土抗碳化性能差异显然较小。

混凝土抗氯离子渗透性能一方面与混凝土孔结构有关,另一方面与混凝土水化产物有关。在早期自然养护下,尽管在镍铁渣掺量提高和水胶比降低后,净浆试样总孔隙率下降,孔径变小,但由上述水化程度分析可知,浆体水化产物含量降低。这意味着混凝土渗透速率在降低的同时,其结合Cl-的能力被削弱。在2个因素综合作用下,混凝土抗氯离子渗透性能表现为小幅度降低。钙矾石(AFt)在高温下不稳定,当温度达到70℃以上时即大量分解,故在本研究中规定的早期蒸汽养护下,混凝土经历80℃高温,AFt大量分解为低硫型水化硫铝酸钙(SO4-AFm)[15-16];同时,高温也使亚稳态的OH-AFm完全分解为水榴石和CH[17]。然而,OH-AFm在水泥水化产物结合Cl-过程中贡献37%~49%的总结合量[18]。尽管早期蒸汽养护下AFt的分解导致SO4-AFm有所增多,但OH-AFm的分解导致净浆试样抗氯离子渗透性普遍降低,因此,空白组总孔隙率比早期自然养护时有所降低,但其抗氯离子性能仍出现显著下降。镍铁渣的掺入则产生一定的有利效应,早期蒸汽养护使掺入镍铁渣的净浆试样总电通量较空白组下降。高温激发了镍铁渣的活性,促进其参与水化,形成了水滑石(Hydrotalcite,Mg4Al2(OH)14·3H2O)[11],该物质具有较强的氯离子胶结能力[19],部分弥补了高温下OH-AFm分解导致的混凝土固结氯离子能力缺失。

对于硫酸盐侵蚀过程,一般认为,进入孔溶液中的硫酸盐与CH反应生成石膏,或进而与AFm相反应生成钙矾石。这些侵蚀产物先填充混凝土孔隙,进而在结晶压力作用下导致混凝土开裂[20]。提高混凝土抗硫酸盐侵蚀能力的关键在于选择合适的胶凝材料和提高混凝土的抗渗透性[21]。MONTEIRO[22]认为混凝土孔隙率影响剥落的起始时间,但决定剥落速率的关键因素在于水泥组成,C3A和C3S含量越低,混凝土开裂剥落的速率越慢。

在本研究中,当镍铁渣掺量在20%以下时,镍铁渣混凝土在硫酸盐侵蚀过程中的质量损失较小。在早期自然养护下,掺入镍铁渣并降低水胶比,使混凝土孔隙率降低,混凝土剥落开始的时间较空白组的延迟,因此,10F和20F组在全浸泡时有较大的质量增长。而随镍铁渣掺量提高,胶凝材料中水泥被稀释,由热重分析结果可知,水化产物中的CH也减少,见表4。控制水泥水化产物中的氢氧化钙含量是提高混凝土抗硫酸盐侵蚀的关键,因此,镍铁渣的掺入有利于减小硫酸盐侵蚀引起的混凝土剥落速率[9]。在早期蒸汽养护下,镍铁渣混凝土孔隙率相比早期自然养护均有所提升,空白组孔隙率则略有下降,因此,镍铁渣混凝土剥落行为提前,质量增长幅度减小,而空白组反而出现小幅质量增长。虽然早期蒸汽养护激发了镍铁渣活性,消耗了部分CH[11],但其消耗的CH是少量的,从镍铁渣混凝土最终质量损失看,这种变化对侵蚀速率的减缓作用并不显著。相比于早期自然养护,早期蒸汽养护的镍铁渣混凝土最终质量损失增大,而空白组则没有明显变化。

在半浸泡条件下,化学侵蚀和物理盐结晶是混凝土发生侵蚀破坏的2个主要机制[23],故引起混凝土质量变化的因素除了硫酸盐劣化产物的沉积和由此产生的剥落外,还有沿毛细孔上升的硫酸盐溶液蒸发后产生的盐结晶[24]。浸泡前期,由于试件浸泡面积较全浸泡小得多,试件的质量变化在约100 d内变化较小,随即出现较明显的质量增长,说明该阶段侵蚀产物明显积累。刘赞群等[25]的研究表明,半浸泡试件在蒸发区除了发生盐结晶外,其内部化学侵蚀产物的积累速率比浸泡区更快,这解释了本研究中半浸泡试件较全浸泡试件有更大质量增长的原因。硫酸盐侵蚀产物的形成和盐结晶作用都产生孔隙压力,使混凝土趋向于开裂剥落,由此发生试件质量损失。掺入20%以内的镍铁渣有利于减缓硫酸盐侵蚀引起的剥落开裂的速率,因此,在硫酸盐侵蚀过程中,20%掺量内的镍铁渣混凝土的抗侵蚀性普遍比空白组的强。

然而,当镍铁渣掺量达到30%时,2种劣化条件下镍铁渣混凝土均出现了较大的质量损失。这是由于随镍铁渣掺量增高,混凝土中未参与水化的惰性组分占比增大,混凝土后期强度增长能力不足,后期强度较空白样的低(见图3)。因此,在早期自然养护下,尽管劣化开始时30F组浆体孔隙率较空白组的小,但随劣化龄期延长,混凝土质量损失速率加快。在早期蒸汽养护条件下,镍铁渣混凝土孔隙率上升,使混凝土剥落开始时间提前,进一步加大了高镍铁渣掺量下混凝土的质量损失。

4 结论

1)镍铁渣掺入混凝土中,可能带来混凝土抗渗水性能下降,通过降低水胶比,在弥补强度损失的同时,还可以弥补混凝土抗渗性的损失。

2)镍铁渣混凝土碱度降低使其抗碳化性能下降,早期蒸汽养护使镍铁渣混凝土孔结构劣化,加快了镍铁渣混凝土的碳化速率。

3)早期自然养护混凝土的抗氯离子渗透性能随镍铁渣掺量的提高而小幅度下降,早期蒸汽养护降低了混凝土的抗氯离子渗透性能,但镍铁渣的掺入在一定程度上克服了早期蒸汽养护带来的负面作用。

4)适量掺入镍铁渣可改善混凝土孔结构,使混凝土具有更好的抗硫酸盐侵蚀性能;但掺量过高后,镍铁渣混凝土出现较大的质量损失;在早期蒸汽养护下,镍铁渣混凝土孔结构劣化,在硫酸盐侵蚀作用下,质量损失增大。