低品位高硫铝土矿静态焙烧脱硫及溶出性能

2020-06-17吴鸿飞夏飞龙李军旗陈朝轶

吴鸿飞,夏飞龙,李军旗,陈朝轶

(1.贵州大学材料与冶金学院,贵州贵阳,550025;2.贵州省冶金工程与过程节能重点实验室,贵州贵阳,550025)

随着我国氧化铝工业和电解铝工业的大力发展,对优质铝土矿资源需求日益增加,优质铝土矿资源储量逐渐下降,铝土矿的对外依存度高达56%[1],铝土矿资源成为制约我国铝工业发展的瓶颈。我国近90%铝土矿资源属于一水硬铝石型,在复杂难处理铝土矿中高硫铝土矿储量丰富,约占一水硬铝石型总资源的14%[2-3],该类矿物由于与煤矿共生或矿层较深从而导致矿物中硫含量过高而无法应用于氧化铝工业生产之中[4]。因此,开展此类矿石的开发与利用,有利于缓解我国铝资源紧缺的现状,是保障我国铝工业可持续发展的有效途径。高硫铝土矿中硫在溶出过程中以S2-,SO42-,SO32-和S2O32-等形态存在,对溶出工艺产生很大影响并造成设备腐蚀等问题[5-7]。国内外针对金属硫化物的处理、铝土矿焙烧以及铝土矿脱硫进行了很多研究工作,吕国志等[8]采用马弗炉、旋转管式炉和流化床对我国高硫铝土矿进行焙烧预处理,考察焙烧温度、焙烧时间对硫含量以及焙烧矿溶出性能的影响。GONG等[9]研究了铝土矿水泥浆电解脱硫动力学和矿物相的演化,并得出了电解脱硫的表观活化能;HU等[10]采用X线衍射分析和化学物相定量法研究高硫铝土矿中硫的赋存状态,并对不同形态的硫的脱除方法进行研究。低品位高硫铝土矿,由于其矿石特性复杂,溶出性能较差,需要同时兼顾脱硫与溶出问题,而无法应用于工业生产。目前对于高硫铝土矿的研究,主要集中于中高品位矿石脱硫效果及方式,在现有的研究方法中焙烧脱硫效果显著,能够活化氧化铝利于后续溶出。因此,本文作者以低品位高硫铝土矿为原料,对其低温静态焙烧脱硫后,根据单因素实验探讨溶出温度、时间、CaO添加质量分数、苛碱质量浓度对焙烧矿溶出性能的影响,并通过正交试验判断影响氧化铝溶出率的主次因素。通过对比原矿与焙烧矿溶出性能深入了解高压溶出工艺的内在规律,探究高硫高硅铝土矿溶出动力学,并得出特定条件下矿物表观活化能和温度与氧化铝相对溶出率的关系式,为后续高硫高硅铝土矿的工业应用,提供可参考的理论依据及技术方案。

1 实验

1.1 实验原料

实验所用铝土矿取自贵州省某地区,表1所示为原矿矿石化学成分,图1所示为原矿XRD物相图谱。溶出实验所用母液取自贵州某氧化铝工厂,其化学组成如表2所示。实验分析用水为去离子水,化学试剂均为国药集团分析纯试剂。由表1可知:该矿石为低品位高硫铝土矿。其物相分析表明该类矿石为一水硬铝石铝土矿。矿石中含有高岭石、二氧化硅、二氧化钛及黄铁矿物相,其物相相对比较复杂。

1.2 实验方法

铝土矿焙烧实验所用仪器为MXQ1100型马弗炉,每次称取300 g铝土矿,以瓷舟为载体将焙烧原矿石放入马弗炉炉膛中升温(升温速率为5℃/min)。达到保温温度,严格控制时间并立即打开降温。并在100℃时取出,放置于干燥皿中冷却至室温装袋。溶出实验所用仪器为XYF-Φ44×6威海正威公司生产的钢弹式高压釜,溶出实验采取80m L溶出液计算。将计算好矿石及石灰加入到钢弹中,放入高压釜中待温度升温到设定温度后并计时。溶出结束后迅速取出,放入水中强制冷却,并将钢弹取出迅速将矿浆洗出过滤。得到的赤泥放入干燥箱中烘干,用于后续分析。分别采用重量法和EDTA络合法测试固相中中硫和铝的质量分数。固相烘干后分别进行XRD(岛津XRD-7000,Cu Kα靶)和SEM(JSM-6700F)分析。利用High Score plus(荷兰飞利浦)对焙烧后的铝土矿样品进行XRD分析,得到氧化铝晶格参数。以计算得到的氧化铝晶格参数为参数,通过MaterialStudio 8.1建立Al2O3晶体模型,利用CASTP计算Al2O3晶体的布居分析。

表1 高硫铝土矿化学成分(质量分数)Table1 Main chemical composition of high sulfur bauxite %

2 结果与讨论

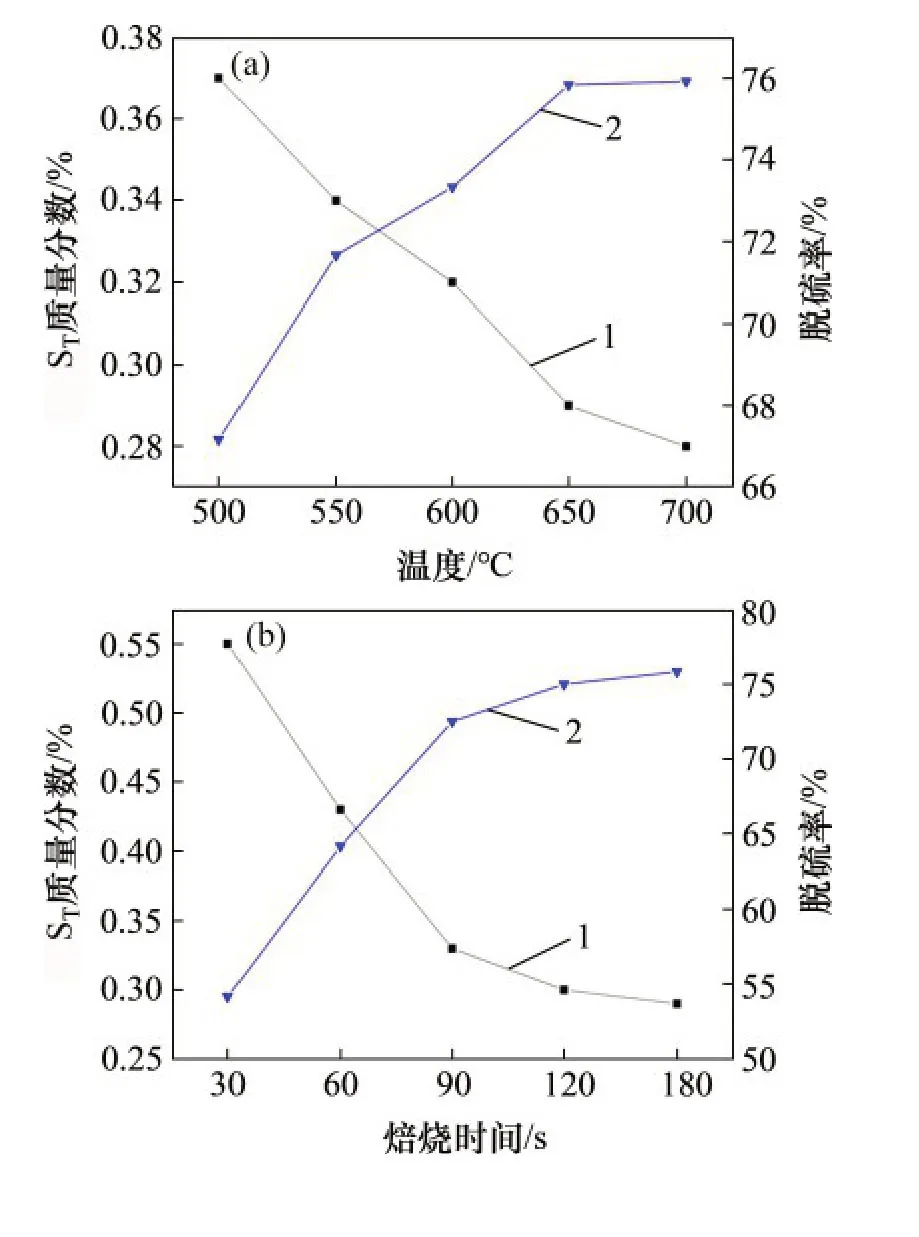

静态焙烧脱硫实验考察焙烧温度及时间对脱硫的影响,温度范围为550~700℃,时间为30~180 s。焙烧过程中发生的化学反应如式(1)~(4)所示。图2所示为温度及时间对脱硫效果的影响。由图2(a)可知:焙烧温度为550℃时矿石中硫质量分数为0.34%,焙烧温度为600℃时硫质量分数为0.29%,脱硫率从71.6%增加到75.83%,焙烧温度越高对硫的脱除越有利。由图2(b)可知:在焙烧温度为600℃条件下,考察焙烧时间从30~180 s对脱硫效果的影响,随着焙烧时间的延长,硫质量分数逐渐降低,脱硫率从54.17%增加到75.83%,180 s时脱硫效果最优,硫质量分数为0.29%。

表2 溶出母液液化学组成(质量浓度)Table2 Main chemical composition of digestion solution g/L

图1 高硫铝土矿XRD图谱Fig.1 X-ray diffraction spectrum of high sulfur bauxite

2.1 焙烧脱硫

图2 静态焙烧对脱硫的影响Fig.2 Effect of static roasting on desulfurization

2.2 焙烧过程一水硬铝石及氧化铝晶体转变

焙烧过程铝土矿含铝物相发生分解,向氧化铝转变。控制焙烧时间为90 s,分别采用550,600和650℃焙烧温度,分析焙烧过程中一水硬铝石转变规律。通过物相检索后进行精修计算,结果如表3和表4所示。由表3可知:随着焙烧温度的升高,一水硬铝石晶胞体积先增加后减小,当焙烧温度为600℃时一水硬铝石晶胞体积达到最大。焙烧过程中一水硬铝石脱水向氧化铝转变,因此一水硬铝石晶胞体积随着温度升高而减小。由表4可知:氧化铝晶体在焙烧过程中,其晶格参数a,b和c呈先增加后减小的趋势,在600℃达到最大,与一水硬铝石晶胞体积在600℃达到最大相一致。因此,综合考虑焙烧温度对脱硫效果影响以及一水硬铝石脱水产物形成结晶不完整的过渡形态氧化铝,同时满足高岭石发生热分解生成活性的非晶态二氧化硅[11-13],选取焙烧温度为600℃和焙烧时间为90 s,焙烧矿作为溶出实验原料。焙烧矿XRD图谱如图3所示。由图3可知:焙烧矿物相为一水硬铝石、氧化铝、高岭石及偏高岭石。

表3 焙烧温度对一水硬铝石晶胞体积影响(精修)Table3 Effect of roasting temperatureon cellvolume of diaspore(refined)

表4 精修后氧化铝晶体参数(α=β=90°,γ=120°)Table4 Parameters of alumina crystalsafter refinement(α=β=90°,γ=120°)

图3 焙烧矿XRD图谱Fig.3 X-ray diffraction spectrum of roasting ore

根据精修得到的参数,通过Materials Studio8.1建立氧化铝晶体模型,计算得到电荷布居数,结果如表5所示。由表5可知:原矿及焙烧矿Al2O3晶体中均含有2种不同的Al—O键[14-15],这是由于刚玉型结构中[AlO6]八面体存在一定的畸变,这种变形结构会降低晶体的对称性导致原子键长及原子的电荷量发生变化。O—O键之间的布居数为负值,这表明O—O键存在较大排斥力,O离子有向八面体外移动的趋势。焙烧矿Al—O键长大于原矿Al—O键长,因此,在反应过程中Al—O极易被破坏重组参与反应。由于原矿与焙烧矿Al—O键长不同,因此溶出过程中氧化铝与苛碱结合需要能量有差别,并且原矿与苛碱的结合能高于焙烧矿,这与焙烧矿Al—O键长大于原矿Al—O键长容易被破坏相一致。正是由于键长与结合能的不同,可能导致相同条件下氧化铝溶出过程中表观活化能有所差别。

表5 电荷布居分布Table5 Charge populations in Al2O3 cell

2.3 焙烧矿溶出性能

2.3.1 苛碱质量浓度对溶出效果的影响

图4所示为苛碱质量浓度对焙烧矿溶出性能的影响。实验条件如下:溶出时间为70min,CaO添加质量分数为10%,溶出温度为280℃,配料Rp(Rp为Al2O3与Na2Ok的质量比)为1.2。由图4可知:当苛碱质量浓度为235 g/L时氧化铝相对溶出率为88.07%,苛碱质量浓度增加到245 g/L时相对溶出率达到最优值94.08%,苛碱质量浓度为250 g/L时相对溶出率小幅下降。碱液质量浓度提高,OH-离子浓度增加,溶液未饱和度增加,增加了与铝土矿的接触面积[16]。当苛碱质量浓度增加到一定值时,溶液的黏度增加,其扩散过程受到限制,氧化铝溶出性能受到影响,所以,当苛碱质量浓度增加到250 g/L时,氧化铝相对溶出率下降。

图4 苛碱质量浓度对溶出效果的影响Fig.4 Effect of causticmass concentration on digestion performance

2.3.2 CaO添加质量分数对溶出效果的影响

拜耳法溶出过程中,添加适量石灰能够有效提高氧化铝溶出率及溶出速度。图5所示为CaO添加质量分数对溶出性能的影响。实验条件如下:溶出时间为70min,苛碱质量浓度为245 g/L,溶出温度为280℃,配料Rp为1.2。由图5可知:随着CaO添加质量分数增加,氧化铝相对溶出率呈现先增加后下降趋势。CaO添加质量分数为10%时,焙烧矿氧化铝相对溶出率为94.01%;当CaO添加质量分数为12%时,氧化铝相对溶出率下降4.5%。CaO添加质量分数过高,加速水和铝硅酸钙的生成,导致氧化铝损失[17]。

2.3.3 溶出温度及时间对氧化铝溶出率的影响

图5 CaO添加质量分数对溶出效果的影响Fig.5 Effect of CaO mass fraction on digestion performance

图6所示为溶出温度及时间对溶出性能的影响,实验条件如下:苛碱质量浓度为245 g/L,CaO添加质量分数为10%,配料Rp为1.2。由图6可知:在同等温度条件下,延长时间有利于提高溶出率。同时固定时间并改变溶出温度,其实验结果表明升高温度能促进氧化铝的有效溶出。当其他条件不变时,理论上,延长时间有利于氧化铝溶出。时间延长有利于氧化钙向氢氧化钙转变,促进氧化铝溶出反应进行。当固定溶出时间,升高溶出温度时,氧化铝相对溶出率升高,温度升高对于氧化铝溶出率有很大的促进作用,其主要原因是提高温度使液固反应过程中传质传热过程加快[18-19]。

图6 溶出温度及时间对氧化铝溶出率的影响Fig.6 Effect of digestion temperature and time on digestion performance

2.3.4 正交实验

采用L9(34)正交表,考察苛碱质量浓度、CaO添加质量分数、溶出时间及温度对氧化铝溶出率的影响程度,其正交实验条件及结果见表6。

表6 正交实验条件及结果Table6 Orthogonal experimental conditions and results

由表6可知:影响氧化铝溶出率的主次因素排序为温度、CaO添加质量分数、时间、苛碱质量浓度。综合分析得出最佳溶出工艺条件为A3B3C2D3,即溶出时间为70 min、溶出温度为280℃、苛碱质量浓度为245 g/L、CaO添加质量分数为10%。在此条件下进行溶出实验得到氧化铝相对溶出率达到94.8%。

2.3.5 溶出过程中硫及赤泥分析

循环母液中硫质量浓度直接影响后续的工业生产及设备使用寿命。在最佳溶出条件下,高压溶液中硫质量浓度如表7所示。原矿未经焙烧脱硫处理,其全硫溶出率达到25.35%,溶液硫质量浓度达到0.750 g/L,并未达到工业生产要求。经过焙烧脱硫后焙烧矿在高压溶出后溶出液全硫质量浓度降低,为0.185 g/L,达到工业生产要求。

图7所示为最优溶出条件下原矿赤泥及焙烧矿赤泥XRD图谱。图8所示为最优溶出条件下原矿赤泥及焙烧矿赤泥扫描电镜照片。由图7可知:原矿和焙烧矿赤泥物相差别不大,都含有硅酸钙与水合硅铁铝酸钙物相,但含硫物相却有较大差别,可能与矿物中含硫量有关。原矿赤泥出现氢氧化钙物相,说明在溶出过程中石灰并未被有效利用。而焙烧矿赤泥并无此物相,石灰得到有效利用,因此焙烧矿溶出性能得到提升。由图8可知:原矿溶出赤泥结构比较松散,没有固定形态,而焙烧矿溶出赤泥结构致密,多成聚集态。出现此现象的主要原因是焙烧处理使铝土矿比表面积增大,溶出过程中铝土矿与碱液接触面积增大[18],使其溶出动力学反应更加充分。

表7 硫溶出率Table7 Sulfur digestion ratio

2.4 溶出过程动力学分析

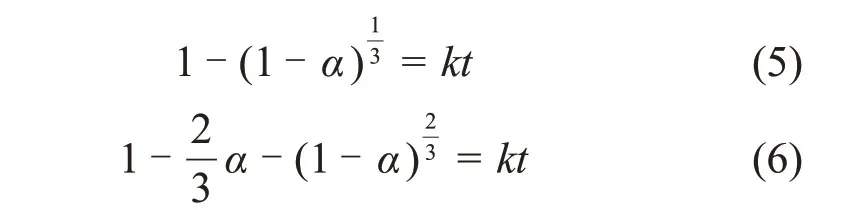

氧化铝溶出反应过程符合未反应收缩模型[20],其溶出过程基本分为3步:第1步对应于液体反应物向液-固反应表面的扩散,即外部扩散;第2步是溶出物质从界面向液体的扩散,即内部扩散;第3步是界面上化学反应;判定其溶出控制过程的计算公式为:

式中:α为反应物溶出速率;k为表面反应速率;t为反应时间。

图7 原矿与焙烧矿赤泥XRD图谱Fig.7 X-ray diffraction spectra of red mud from raw ore and roasted ore

图8 赤泥的扫面电镜图片Fig.8 SEM imagesof redmud

文献[20]中表明铝土矿除一水硬铝石以外还包含赤铁矿、钛矿物、石英等物相,一水硬铝石的溶出速率可能受到杂质矿物的影响,其限制环节为内扩散。

将原矿和焙烧矿的温度及时间对氧化铝相对溶出率影响的结果分别代入式(5)和(6)进行线性拟合,以时间t对式(5)和(6)作图,分别如图9和图10所示。由图9和图10可知:原矿和焙烧矿中1-2/3α-(1-α)2/3与t的线性关系拟合度高于1-(1-α)1/3与t的线性关系拟合度,说明原矿与焙烧矿氧化铝溶出主要由内扩散控制。

图11和图12所示分别为lnk对1/T作图得到氧化铝溶出过程的原矿及焙烧矿阿仑尼乌斯方程曲线。阿仑尼乌斯公式为lnk=-E/(RT)+B,其中,B为频率因子,E为活化能,T为热力学温度,R为摩尔气体常数。

由图11及图12可知:相同溶出条件下原矿、焙烧矿氧化铝溶出过程表观活化能分别为48.89 kJ/mol和63.99 kJ/mol。焙烧矿氧化铝溶出表观活化能明显高于原矿表观活化能,这与2.2节分析结果相一致,铝土矿经过焙烧后一水硬铝石以及氧化铝晶体结晶度增加,晶体尺寸更加完整,从而使氧化铝溶出表观活化能增加。溶出过程中一水硬铝石与苛碱结合能大于焙烧矿氧化铝的结合能,因此,在相同条件下焙烧矿Al—O键的破坏与重组合更容易发生,焙烧矿的溶出性能较优。将原矿、焙烧矿溶出数据进行拟合,建立氧化铝相对溶出率与溶出温度的经验关系式,根据焙烧矿实验结果,溶出条件参数如下:溶出时间为70min,苛碱质量浓度为245 g/L,CaO添加质量分数为10%。实验结果见表8。

图9 原矿氧化铝溶出速率与时间的关系曲线Fig.9 Relation curves of digestion efficiency and time for raw ore

图10 焙烧矿氧化铝溶出速率与时间的关系曲线Fig.10 Relation curves of digestion efficiency and time for roasting ore

图11 原矿阿仑尼乌斯方程曲线Fig.11 Arrhenius curves of raw ore

图12 焙烧矿阿仑尼乌斯方程曲线Fig.12 Arrhenius curves of roasting ore

表8 氧化铝相对溶出率与溶出温度的实验结果Table8 Experimental results of relative digestion efficiency of alumina and temperature

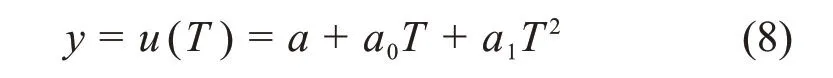

根据表8的数据,采用最小二乘法进行线性拟合。假设原矿、焙烧矿相对溶出率与溶出温度之间的关系式为

则u(x)可用m阶多项式来逼近,通常采用3阶多项式逼近完全可以满足。即:

然后,求解出a,a0和a1。

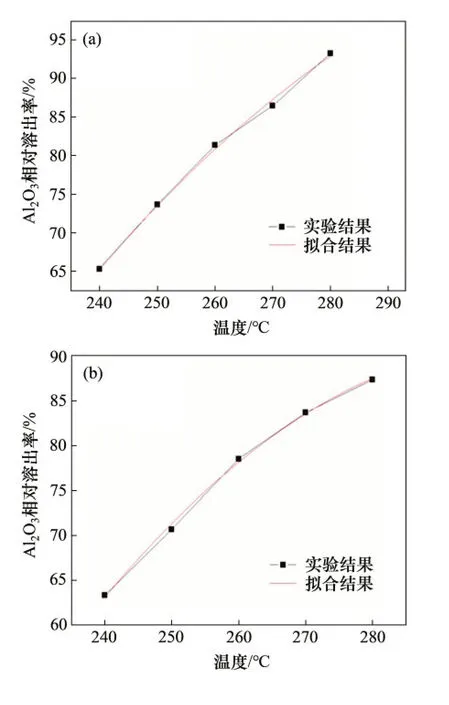

原矿和焙烧矿氧化铝相对溶出率与溶出温度的拟合结果见图13。

由图13可知:焙烧矿a=-372.59,a0=2.800 53,a1=-0.004 06,原矿a=-563.42,a0=4.324 69,a1=-0.007 14,由此可得焙烧矿与原矿氧化铝相对溶出率(y)与温度(T)之间的关系式分别为:

图13 氧化铝相对溶出率与溶出温度的拟合结果Fig.13 Fitting results of alumina relative digestion efficiency and temperature

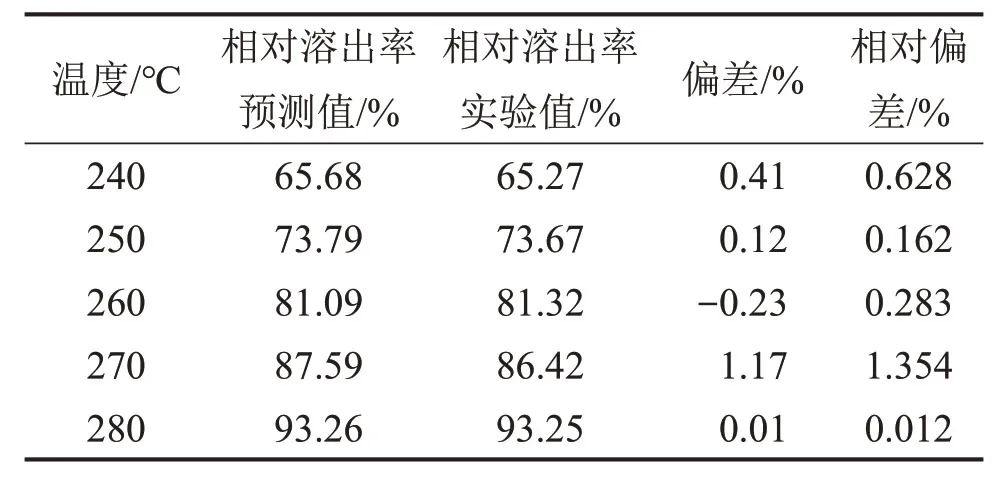

为了验证公式的可靠性,采用关系式计算不同温度下氧化铝相对溶出率预测值与实验数值的对比结果,如表9和表10所示。

表9 焙烧矿氧化铝相对溶出率拟合值与实验误差分析Table9 Erroranalysisof fitting data and experimental data of relative digestion ratio of alumina for roasting ore

表10 原矿氧化铝相对溶出率拟合值与实验值误差分析Table10 Erroranalysis of fitting data and experimental data of relative digestion ratio of alumina for raw ore

由表9和10可知:焙烧矿和原矿氧化铝相对溶出率预测值与实验值的偏差最大值分别为1.17%与0.81%。原矿与焙烧矿中氧化铝质量分数分别为62.83%和64.66%,焙烧矿中氧化铝相对溶出率1.17%的偏差相当于原矿中氧化铝质量分数的0.735%,焙烧矿中氧化铝的质量分数的0.756%。根据YS/T 575.3—2007,在铝土矿中氧化铝质量分数为60%~80%之间其化学分析的允许误差范围为0.7%。焙烧矿与原矿氧化铝相对溶出率拟合的偏差与该范围几乎吻合。由此可见,从线性相关系数和允许误差两方面来看,该经验式都是合理的。当焙烧矿在溶出温度为285℃时,氧化铝相对溶出率为95.63%,而实验预测值为95.79%,偏差为0.16%,说明该类型铝土矿,经过焙烧脱硫后建立的溶出经验公式可作为后续工艺优化理论依据,同时能够在建立多元模型的基础上为实际工业生产提供更合理的工业生产指导。

3 结论

1)当静态焙烧温度为600℃和时间为180 s时,脱硫率为75.83%,铝土矿中硫质量分数为0.29%,达到工业生产要求,焙烧促使一水硬铝石晶体减小,氧化铝晶体变大,结晶更加完整。

2)当焙烧温度为600℃和时间为90 s时,焙烧矿最佳溶出条件如下:溶出温度为280℃、溶出时间为70min、苛碱质量浓度为245 g/L、CaO添加质量分数为10%,此时氧化铝相对溶出率为94.8%,正交实验表明影响氧化铝溶出率的主次因素排序为温度、CaO添加质量分数、时间、苛碱质量浓度。动力学分析结果表明原矿与焙烧矿在溶出过程中受内扩散控制,其表观活化能为分别为48.89和63.99 kJ/mol。

3)焙烧矿和原矿在特定溶出条件下氧化铝相对溶出率与溶出温度之间满足关系:y=u(T)=-372.59+2.800 53T-0.004 06T2和y=u(T)=-563.42+4.324 69T-0.007 14T2。