一起上导油槽油混水原因的分析与处理

2020-06-17曾竣波

曾竣波

(四川华电木里河水电开发有限公司,四川 西昌 615000)

上通坝电站位于四川省凉山彝族自治州木里县境内,是木里河干流(上通坝~阿布地)梯级开发的第一级电站,为闸坝引水式开发,装有3台80 MW立轴悬式机组。上下导轴承为分块瓦结构,水导轴承采用筒式瓦结构。推力轴承和导轴承采用润滑油在油槽内部自循环的冷却和润滑方式。

1 油混水对机组的影响

油混水后对机组的影响有:①会形成酸性氧化物、胶质和油泥;②水会析出油中的添加剂,造成油的相应功能下降;③引起油的乳化,油乳化后,粘度增加,产生泡沫,水分破坏油膜会降低油的润滑性,增大各部件的摩擦,引起轴承过热,严重时会引起机组轴瓦的磨损[1]。

2 油混水的表现及判断

当油中混入水分后,视水分含量不同油混水的表现形式有所差异。水分会以溶解水、悬浮水以及沉积水三种形式存在。当油中水分较少时(油中水分小于0.01%)主要以溶解水的形式存在于油中,该种形式下水是以极细微的颗粒溶于油中,在油中分布较均匀,油呈透明状态。油中的溶解水超过饱和点后,常以水滴形态游离于油中,成为悬浮态水分。悬浮水过多时,会聚集沉降于设备或容器底部[2-3]。水在油中的溶解度会随着油温的升高而增加,所以三种存在形式之间会因温度的变化而相互转化。

一般情况下,由于渗漏、甩油等原因,机组油槽内的油只会减少不会增加,所以油槽油位上涨一般都是发生了油混水的情况,但机组运行时由于机组转动形成的离心作用以及热膨胀等原因,油位会比停机时高。由于在机组实际运行中,可能会出现油混水传感器误报的情况,所以油混水传感器报警后还需进行检查以确定是否真的发生了油混水。要判断是否发生油混水有以下三种方法:①在机组运行状态下打开油槽盖观察油质是否浑浊乳化;②在停机时放出部分冷却油,若油中有水(水的比重比油大,静止状态时处于油槽底部),可以确定油冷却器漏水[4];③将取出的油样送检。实际上油中的水分不可避免,按照标准只要油中含水量不高于100 mg/L即为合格,但即使油中含水量达到400 mg/L时,凭肉眼观察还是无法发现有悬浮水的存在,前两种方法虽然是实际生产中最为常用的判断方法,但误差较大只能发现严重油混水的情况,所以要准确判断是否发生油混水的情况需要取油样化验。

3 事故过程

从2018-12-20日开始1F机组就曾多次出现过上导油槽油混水报警、复归的情况,从1F机组上导油槽底部放出少量油观察并未发现有油混水的情况。在此之前2F机组也曾出现过上导油槽多次油混水报警、复归的情况,从2F机组上导槽底部放出少量油观察未发现有油混水的情况,排空2F机组上导油槽油后打开上导油槽检查,发现油混水传感器表面附有杂质,油混水传感器所在凹槽处有极少量的水。由于1F机组的事故情况与2F机组当时的事故情况相同,所以判断应该是同一类缺陷,再加上2019年2月即将进行小修,所以就没有进行处理,只是加强监视,等到小修时再处理。2019-01-03日下午两点左右(1F机组正在运行),运行人员巡屏发现1F机组上导油槽油位由之前的260 mm上升到283 mm,但此时1F机组上导油槽油混水报警并未动作,放出少量上导油槽油观察未发现有油混水的情况,针对这个情况一方面加强监视,另一方面继续查找原因。2019-01-04T00:35:46开始,上位机频繁报1F机组上导油槽油混水动作、复归。维护人员认为可能是油混水传感器发生故障,由于没有油混水传感器备件需从流域内其他电站拿,维护人员建议先加强监视,等油混水传感器备件到后更换油混水传感器以确定是否真的发生了油混水,暂时只有将1F机组停机。上午9点过1F机组停机,当天下午3点左右运行人员巡屏发现1F机组上导油槽油位已降低至23.243 mm。

4 检查情况

现地检查1F机组上导油槽液位计,液位计磁翻板指示为零。在没有排空上导油槽油的情况下,拆下液位计以确定油位是否确已降为零,松开液位计与油槽连接管路处法兰后并没有油流出,检查发现液位计与油槽连接管路中仅剩油渍。检查1F机组风洞内各处均未发现有油迹。查询1F机组事故发生前后事故报警以及数据曲线发现1月3号00:00至14:00上导油槽油位由265 mm上涨到283 mm之后继续缓慢上涨。2019-01-04T00:35:46开始,上位机频繁报1F机组上导油槽油混水动作、复归,00:38:41报1F机组油混水动作后就再也没有复归。6点至7点时上导油槽油位迅速上涨,8:34机组上导油槽油位达到349.065 mm(在油位上涨过程中1F机组一直在运行),9:08机组停机、技术供水停泵后,上导油槽油位由349.043 mm开始下降,到14:58时上导油槽油位降至23.243 mm,之后维持不变。1F机组停机后油位迅速下降,在1F机组风洞内没有发现有油迹,所以推测是上导油槽油冷却器管路出现破损,油经过油冷却器管路流入循环水池(采用的技术供水方式为循环供水方式,上导油槽所处位置较循环水池位置要高)。当天20点左右打开循环水池盖板检查,发现水上漂浮着少量絮状物,但并未发现大量油迹,第二天中午检查循环水池时发现循环水池中漂浮着大量油。2019-01-10日设备厂家及施工方人员到达现场,拆开上导油槽后,打开技术供水进行油冷却器过水试验,试验发现油冷却器有1根过水铜管漏水,除此以外2个油冷却器顶上两层有多根铜管局部(支撑板处)有明显磨损情况。

5 事故原因分析

导致油冷却器漏水的常见原因大致有:①水质较差,致使冷却水管内壁磨损,最终导致穿孔漏水;②水压过高导致冷却水从管道连接法兰处漏水;③密封材料长期泡在油里运行导致老化变脆或者密封材料在长期运行过程中磨损老化、变形,最终被水流冲裂,导致漏水[5]。由于采用的是循环冷却方式,冷却水水质较好,所以油冷却器铜管破损与水质无关。通过水压试验发现冷却器漏水处位于冷却器铜管穿过固定钢板处,另外还有多根铜管在这个位置出现磨损。显然导致油冷却器漏水的原因与水压以及密封材料无关。

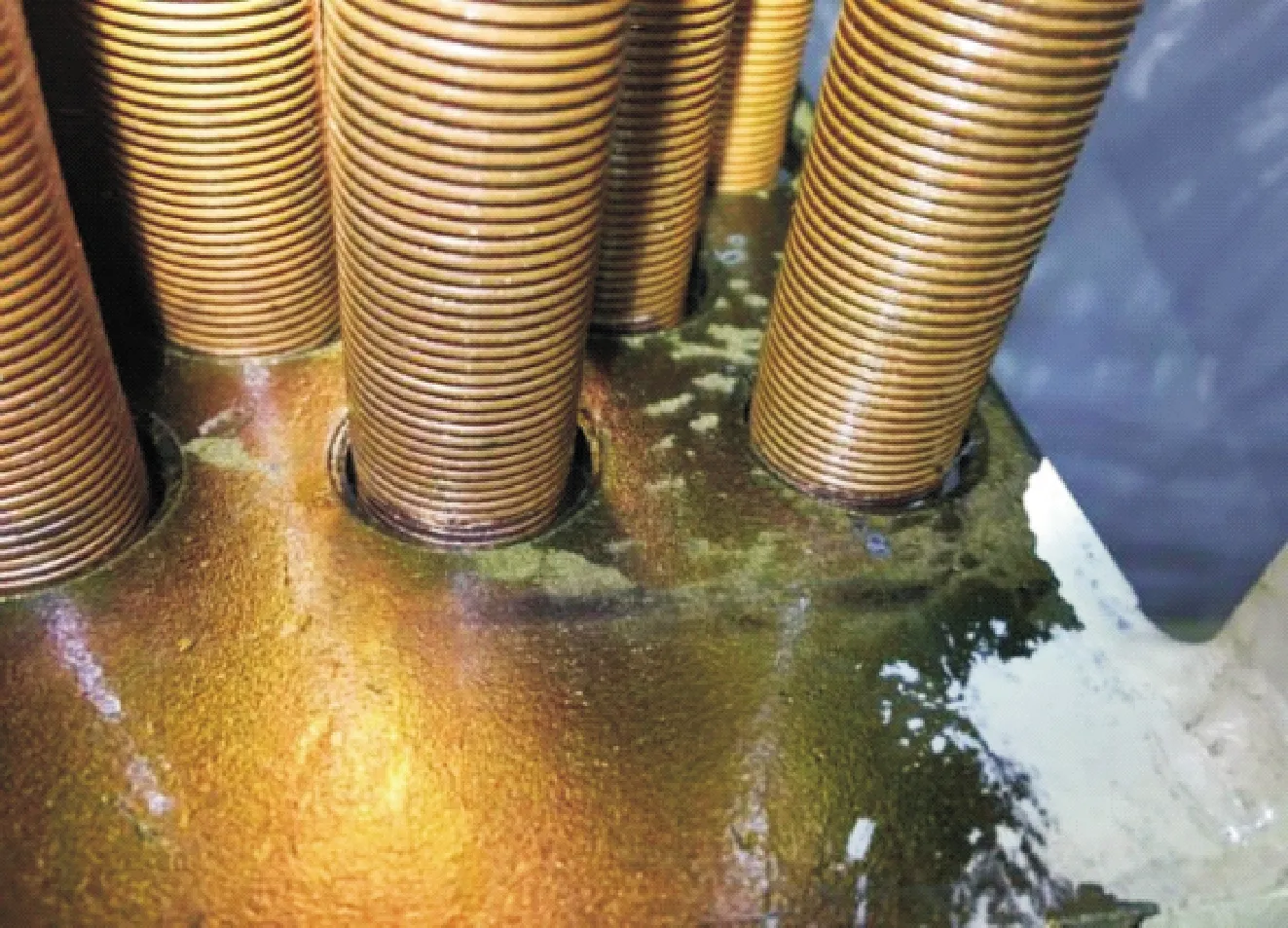

检查中发现铜管穿过固定钢板处没有任何填充物,存在空隙。部分冷却器铜管用手就可以轻易摇动,这部分冷却器铜管出现磨损的较多,磨损面积较大,磨损位置集中在铜管穿过固定钢板处(如图1所示);还有少量冷却器铜管发生变形(如图2所示),在这部分变形的铜管中,有些铜管与固定钢板的某一侧贴合紧密,难以晃动,这些铜管的磨损处集中在铜管与固定钢板接触部分,磨损不明显且磨损面积较小。可以判断铜管与固定钢板间的碰撞摩擦是造成铜管磨损的原因。考虑到各台机组过振区时,均出现厂房建筑高频震感较为强烈且机组啸叫声明显,推测可能是,机组开停机过振区振动较大导致了油冷却器铜管与固定钢板碰撞造成磨损;另外机组运行时的油流冲击也会使油冷却器铜管与固定钢板碰撞造成磨损。

图1 油冷却器铜管穿过固定钢板处图

图2 1F机组上导油槽油冷却器图

在振动以及油流冲击的影响下,冷却器铜管或多或少发生了一定程度的磨损,但最终只有松动的冷却器铜管与固定钢板间发生长时间的碰撞摩擦,导致磨损程度逐渐变大,最终导致铜管破损漏水。结合事故发生前后机组运行数据分析确定,此次事故中油流冲击是导致油冷却器铜管破损的原因。1F机组运行时,冷却水水压高于油压,冷却水通过油冷却器铜管裂纹处进入上导油槽,导致上导油槽油位上涨;1F机组停机后,冷却水中断,上导油槽中的油通过油冷却器铜管裂纹处流入循环水池,导致上导油槽油位下降。

6 事故处理

针对油冷却器漏点的处理办法有两种:①更换损坏的油冷却器,从制造厂将新的油冷却器送至我站路途运输的时间过长,影响发电;②采用堵管法,这种办法常作为临时应急处理措施,较为简便。由于油冷却器只有1根铜管破损漏水,其他受到磨损的铜管在过水试验时并未出现漏水现象,所以选择采用堵管法处理。将漏水的油冷却器吊出上导油槽,采用焊接封堵破损铜管两端板管口的方式进行应急检修处理。为了防止以后油冷却器其他铜管受到振动、油流冲击影响而再次损坏,采用白沙带绑扎收紧并刷羊肝漆的方式,进行应急处理,然后将油冷却器吊入上导油槽,连接油冷却器进出水管,通过技术供水系统对油冷却器进行过水试验,试验无渗漏现象。注入新油后开机运行,1F机组的振动、摆度、瓦温等数据正常。

由于冷却器铜管间间距较小,不方便处理,所以应急处理时只对部分冷却器铜管进行了处理。要彻底解决油冷却器铜管在振动、油流冲击下与固定钢板发生碰撞磨损的问题,需在铜管与固定钢板间加装填充物,消除间隙。与厂家人员协商后决定,在即将进行的小修中,对2、3F机组的上导油槽油冷却器铜管按照1F机组的处理方式作临时处理,由厂家在原油冷却器基础上在铜管与固定钢板间的空隙处增加填充物,重新制造新的油冷却器,便于今后的检修予以更换。改进后的上导油槽油冷却器如图3所示。

图3 改进后的上导油槽油冷却器图

7 结 语

透平油起着润滑和散热的作用,其品质的好坏直接影响着发电机组的运行可靠性,一旦发生油混水事故,处理起来耗时长,影响发电。此次油混水事故的发生是由于冷却设备结构问题导致的,针对此次上通坝电站1F机组上导油槽油混水原因的分析与处理,可为其他电厂解决相似问题起借鉴作用。