与翻车机类型相关的站场布置研究

2020-06-16王丙寅

王丙寅

(中铁工程设计咨询集团有限公司济南设计院,山东济南 250022)

我国是煤炭生产和消耗的大国。目前,我国煤炭运输多采用铁路专用线的方式,其运输效率受到卸车效率、站场布置形式等的制约。国内已有许多学者对其进行了相关研究:杨伟[1]以卸车数量、场坪长度为出发点,研究了适合矿区铁路运输模式的新站型。肖贺荣[2]结合车站平面布置的特点,提出兼顾翻车机和漏斗车卸车的平面布置方案。罗毅[3]通过分析翻车机和卸煤坑两种卸车方式下的不同站型布置,给出两种情况下的车站作业能力计算方法。

以泰安港东平临港经济区铁水联运项目为例,对折返式翻车机[4]及贯通式翻车机[5]对站场布置的影响进行深入分析。

1 工程概述

1.1 既有车站概况

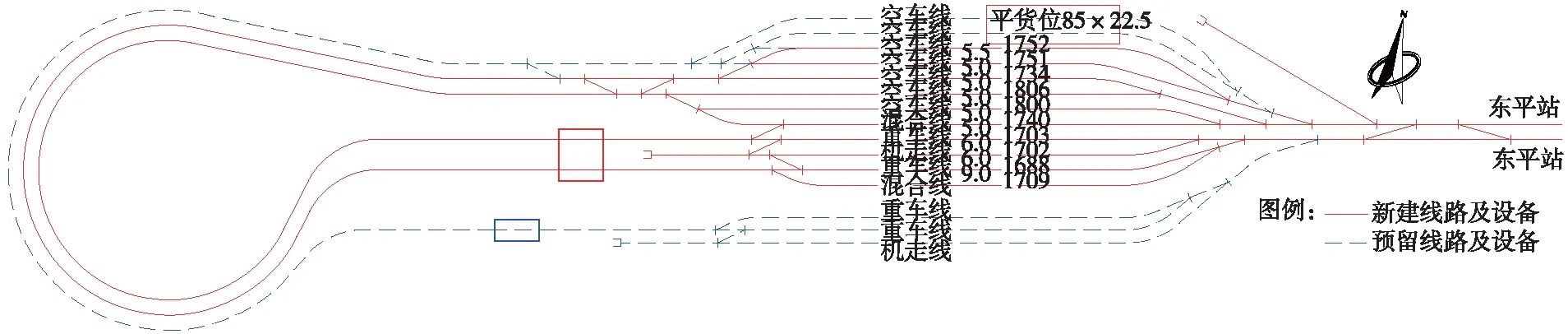

泰安港东平临港经济区铁水联运项目位于山东省泰安市东平县境内[6-7],该项目的铁路专用线接轨于瓦日铁路东平站(隶属于济南局聊城车务段)。车站既有到发线5条(含正线2条),Ⅰ、Ⅱ股正线有效长度分别为1 968 m和1 848 m,3、4股到发线有效长度分别为1 978 m和1 704 m,6股为到发线,可办理货运业务[8],有效长度为1 050 m(见图1)。

图1 东平站平面布置示意

1.2 工程内容

铁路专用线[9]从东平站东端引出,折向北,于规划泰安港东平港区彭集作业区南侧设厂内站。并在厂内设置翻车机,用于煤炭卸车。项目新建正线长度为4.521 km;疏解线长度为2.319 km[10]。

1.3 工程重点

翻车机类型较多(主要分为通过式翻车机和折返式翻车机),选用何种翻车机对厂内站布置的影响极大。因此,选择合理的翻车机类型和经济的站场布置形式是本项目的研究重点。

2 作业效率分析及车站布置方案

2.1 翻车机类型

(1)折返式翻车机(机车不能直接通过翻车机)

系统设备包括:翻车机、重车调车机、迁车台、空车调车机、夹轮器等。为匹配此类翻车机,车站内需设空车线,车辆翻卸后,经迁车台迁移至空车线,再由调车机推送。折返式翻车机系统较为复杂,但与其匹配的重车线与空车线相对较短,占地面积较小。

(2)贯通式翻车机(机车可直接通过翻车机)

系统设备包括:翻车机、重车调车机、夹轮器等。车站不需设临靠空车线,但需要横列式布置空车场,翻车机设置于重车线中段,车辆翻卸后,由重车调车机推送至翻车机出车方向。贯通式翻车机系统相对简单,但其配套的重车线相对较长,占地面积大。

(3)翻车机节数

按照翻车节数的不同,翻车机可以分为单车翻车机、双车翻车机、三车翻车机及多车翻车机[11]。单车翻车机与双车翻车机经常被应用于发电厂及煤矿等工作场所;三车翻车机及多车翻车机系统较为复杂,装卸效率较高,大多被应用于港口等对装卸效率要求较高的工作场所。

2.2 翻车机作业效率分析

该铁水联运项目以到达大宗煤炭为主,近期到达煤炭1 200×104t、焦炭100×104t、粮食50×104t。其中,煤炭为10 000 t整列到发,焦炭及粮食为整列5 000 t直达运输。根据运量换算,东平站每日到发5 000 t列车4对,到发10 000 t列车6对。

根据近期运量及列车数[12],单翻及双翻可以满足厂内作业需要,故仅对单翻与双翻两种设备能力进行分析对比。到达货物按10 000 t整列标准,采用108节列车进行计算,同时考虑到空车线列检占用等时间,每种设备的作业效率见表1。

表1 翻车机作业效率

由表1可知,贯通式单翻翻车机实际能力约为4.0 Mt,折返式单翻翻车机实际能力约为3.0 Mt;贯通式双翻翻车机实际能力为8.0~10.0 Mt,折返式双翻翻车机实际能力约为6.0 Mt。因此,贯通式翻车机的作业效率约为折返式翻车机的1.33倍。

2.3 翻车机数量计算

翻车机数量计算式为

m台=(Q×60)/[n·q(1440-T固)a×365](1)

式中m台——翻车机台数/台;

Q——设计年卸货质量/t;

n——翻车机翻卸车次数/(次/h);

q——车辆平均载重质量/t,双车翻车机采用2q,三车翻车机采用3q;

T固——推送调机整备、乘务人员交接班及翻车机操作人员交接班时分/min;当采用“铁牛”推送时,前两项不计列;

a——计算利用率,可采用0.75。

以上各项数据取值及翻车机数量计算结果见表2。

由表2可知,若采用单翻设备,则需要的设备数量较多,配套设施及线路会相应增加,不利于车站布置及厂区规划。因此,采用2台贯通式双翻或2台折返式双翻较为合理。

表2 翻车数量计算

2.4 翻车机类型影响下的站场布置

(1)采用折返式翻车机的厂内站布置

折返式翻车机作业时,重车由接轨站牵引进入重车线,机车摘钩后,通过走行线离开。重车利用拨车机进入翻车机进行卸车,卸车完毕的空车通过移车平台进入空车线。因此,厂内站需要配套设置重车线、空车线及走行线。考虑到集中到达,厂内站还需要设置多条空车线及重车线(用于存车)。

厂内站采用横列式布置[15],设重车线2条,混合线2条,空车线2条,有效长度为1 700 m,重车线末端设折返式双翻翻车机2台;设机走线1条,机待线兼边修线1条;设杂货装卸线1条,长1 050 m,外侧设850 m×22.5 m平货位1处[16]。厂内站预留远期扩建条件,在远期到达量超过现有能力后,新增两套翻车机组,并配备重、空车线(如图2所示)。

图2 采用折返式翻车机厂内站平面布置示意

(2)采用贯通式翻车机的厂内站布置

贯通式翻车机作业时,重车由接轨站牵引进入重车线,机车摘钩后,通过走行线离开。重车利用拨车机进入翻车机卸车,卸车完毕的空车在翻车机出车端集结,整列卸车完毕后,通过翻车机后灯泡线进入空车场[17]。因此,厂内站需要配套设置重车场、空车场,两场之间通过环线连接。考虑到集中到达,厂内站还需要设置多条空车线及重车线(用于存车)。

厂内站采用横列式布置(分场布置),分别设重车场及空车场。重车场设重车线2条,混合线2条,机车走行线1条,有效长度为1 700 m;空车场设置空车线5条。重车线设贯通式双翻翻车机2台,重车线出车方向设置灯泡线与空车场连接。设机待线兼边修线1条;空车场外侧设850 m×22.5 m平货位1处。厂内站预留远期扩建条件,车站布置无法满足远期到达量需求时,可以根据需要,增加1套通过式双翻机组,并配备相应的重、空车线(如图3所示)。

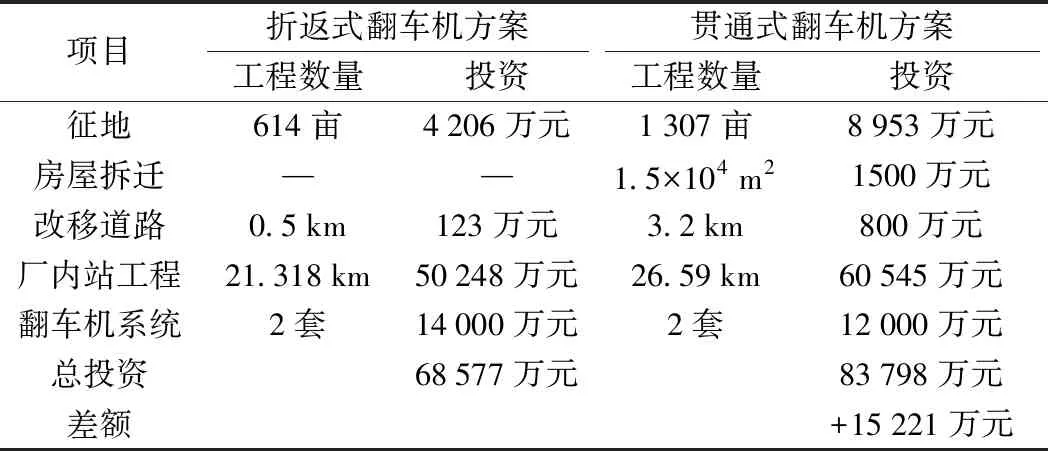

(3)工程量对比

厂内站工程量对比如表3所示。

图3 采用贯通式翻车机厂内站平面布置示意

由表3可知,虽然通过式车站的设备布置相对简单,本身投资较省,但是翻车机需配套环线布置,造成征地及铺轨投资增加较多。

(4)优缺点分析

折返式车站布置的优点为股道长度较短、工程量小、征地较少、拆迁量少、工程投资节省。缺点为作业效率与贯通式相比较低,远期产能提升空间小。

表3 主要工程数量对比

贯通式车站布置优点为翻车机后股道采用环线布置,作业效率高,方便运输组织,远期产能提升潜力大。缺点为股道较长、工程量大、沿途拆迁多,征地较多,工程投资高。

(5)站场布置

针对泰安港东平临港经济区铁水联运项目,由于近期折返式翻车机已经满足运输需要,同时可节省投资,最终推荐折返式的站场布置方案。

2.5 车站布置

(1)确定卸货量

首先应明确翻车机的卸货量,以确定厂内站规模,同时为翻车机类型的选择提供有力支撑。

(2)列举可用翻车机类型

根据厂区总体规划布局,在用地等限制条件允许的情况下,列举所有可用的翻车机类型。

(3)计算翻车机数量

通过公式计算出所需要的各种类型翻车机数量,为站场布置提供依据。

(4)站场布置

根据可选择的翻车机类型,布置配套的站场方案(需要结合当地及使用单位的规划)。

(5)选择最优方案

通过对各种站场布置方案的比选,确定最优方案。

3 结论

(1)年运量小于500×104t时,可根据实际运量,选用1台或者2台单翻翻车机,宜采用折返式布置。可以节省用地,同时兼顾卸车能力。

(2)年运量为500~1 000×104t时,为了提高效率,可选用1台或者2台双翻。场地不受限制时,宜采用贯通式布置。

(3)年运量为1 000×104t以上时,根据实际运量,选用2台或者多台双翻,可设多个卸车场。当采用多个卸车场时,建议采用折返式布置。

(4)当地形较为平坦,不受限制时,可选用贯通式布置,提高卸车效率。当场地长度受限制时,选用折返式布置。