颗粒混合式阻尼支重轮缓冲性能研究

2020-06-16黄宇曼孙大刚冯慧杰燕碧娟

黄宇曼,孙大刚,冯慧杰,燕碧娟

(太原科技大学机械工程学院,太原 030024)

履带车辆大多数都在“非路面”条件下作业,复杂恶劣的环境对其振动冲击十分剧烈,剧烈的振动对环境污染和驾驶员舒适性影响严重。国内外学者开展了大量相关研究:国外的H.V.Panossian等[1]提出了结构阻尼采用非阻塞性粒子进行减振的技术;A.PapalouA等[2]研究了粒子阻尼器在随机激励下的减振性能;Shrirang Pandurang Chavan等[3]进行了颗粒阻尼在瞬态振动条件下减振性能的试验研究。国内的论文[4]提出了间隔阻尼层式支重轮并进行了减振特性分析;邓文星等[5]提出了橡胶钢丝网式支重轮并进行了减振特性分析;张永鹏等[6]改进了EMD在轴承诊断中的应用,可用于颗粒阻尼特性研究;胡凓等[7]进行了颗粒阻尼动态特性研究,揭示了颗粒非线性阻尼特性;洪杰等[8]进行了金属橡胶颗粒静态特性试验,总结出材总结出材料参数和工艺参数对颗粒减振性能的影响;闫维明等[9]进行了颗粒阻尼应用于单自由度结构的试验研究。

基于以上研究,结合了传统橡胶减振器弹性大、内阻尼大、延伸率长的优点和金属颗粒减振器频带宽,冲击力小,耐高温高压,适于恶劣环境的优点,制成了颗粒混合式阻尼支重轮。通过建立缓冲模型,进行支重轮强度和减振特性仿真分析。

1 建模与分析

1.1 参数确定与三维模型建立

取某型号履带推土机为研究对象,其主要整车参数如表1所示。该车刚性悬架。根据经验,阻尼比μ=0.3,金属材料损耗因子β=0.022.经对未采取缓冲措施的推土机测试可知[10],频率为4.5 Hz时整车振动最严重。

表1 整车主要参数

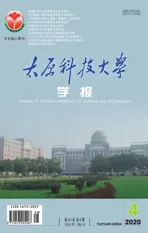

颗粒混合式阻尼带孔支重轮模型如图1所示。带孔支重轮上三个空腔分别为底面直径d=50 mm高h=65 mm的圆柱体如图1a所示。三个空腔沿车轮圆周方向均匀分布,并且空腔位置避开支重轮内各种轴承与结构如图1b所示。阻尼支重轮纵向结构简图如图1c所示。将橡胶颗粒和金属颗粒按一定比例放入支重轮轮体三个空腔内,用密封盖将空腔进行密封,以此来减少支重轮所受振动冲击。

图1 混合颗粒阻尼式带孔支重轮模型Fig.1 Damping model mixed particles in supporting wheel

1.2 缓冲模型建立

以某型号采用刚性悬架的履带推土机为例,建立简化后的系统缓冲模型如图2所示。假设:①车身和履带架为一体,履带架及车身刚度足够大。②只考虑推土机在具有相同功率谱密度函数的路面上作业,并且不会发生倾翻。③颗粒强度足够大,不考虑颗粒作用破坏。

图2 系统振动缓冲模型Fig.2 Vibration buffering model of the system

由图2可知,该系统6输入2输出,由于整车车体对称,本文只研究整车的一半。根据达朗贝尔原理,系统运动微分方程为:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

把上式用矩阵表示为:

M/2Z+KZ=q

(8)

式中,K为系统刚度矩阵,M为系统质量矩阵,Z为系统位移矩阵,q为地面激励矩阵。

K=

(i=1~6)

(9)

上述整车放大倍数为:

Hpq(jw)=

(10)

其中,

D=

(11)

第i个支重轮对振幅放大倍数为:

(12)

2 支重轮强度分析

将带孔支重轮模型导入有限元ANSYS中进行分析,分别加载静载荷,动载荷,冲击载荷三种载荷来分析支重轮强度,应变。由于支重轮对称结构,可取其一半进行分析。施加三种载荷工况如下:

(1)静载荷:推土机静止时,支重轮承受整机质量(自重、履带及悬挂装置等质量除外),平均每个支重轮所受的载荷为1.45×104N.

(2)动载荷:推土机正常工作时,支重轮所承受动载荷为其静载荷的 1.2~3.0 倍,本文取 2.5,平均每个支重轮所受工作载荷为3.63×104N.

(3)大冲击载荷:此时整机一半的质量全部作用在一个支重轮上,冲击系数取1.7,则该支重轮所受冲击载荷为1.48×105N.

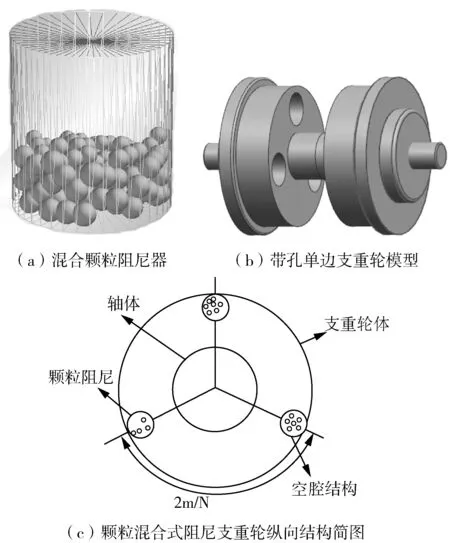

分别在静载荷、动载荷、大冲击载荷条件下,取不同孔径,基于ANSYS得出孔径与支重轮最大应力,最大应变的关系,同时利用Excel进行数据拟合得到图3关系曲线。

图3 三种工况下带孔支重轮最大应力、应变与孔径关系Fig.3 Relationship curve of maximum stress, maximum strain and pore diameter of supporting wheel with hole under three working conditions

由图3可知,静载荷、动载荷、大冲击载荷下带孔支重轮最大应力随孔径先变大后变小,最大应变

随孔径变化基本呈稳定趋势;在孔径30 mm~40 mm时最大应力最大,在孔径40 mm时,最大应变最大。本文带孔支重轮取孔径50 mm,即阻尼器空腔尺寸为50 mm×65 mm的圆柱体。将孔径为50 mm的单边带孔支重轮导入ANSYS中可得图4三种工况下带孔支重轮应力变形云图。

图4 三种工况下50 mm带孔支重轮应力变形云图Fig.4 Sress-strain cloud diagram of bore 50 with hole supporting heavy wheel under three working conditions

由图4可知,该带孔支重轮在轮边应力应变较大,故可在带孔支重轮空腔内填充混合阻尼颗粒进行减振。支重轮许用应力1.3×105MPa至1.7×105MPa,结果表明该带孔支重轮在三种工况下均可满足条件,故混合颗粒阻尼式带孔支重轮强度满足各工况使用要求。

3 支重轮减振特性分析

3.1 颗粒参数对减振性能影响

图5 混合颗粒阻尼器减振影响因素变化曲线Fig.5 Variation curve of influencing factors for vibration reduction of mixed particle damper

混合颗粒阻尼器减振性能影响因素有很多,但在使用条件、部位等条件确定下,影响减振性能的主要因素:颗粒直径,填充率和占比率(V橡胶颗粒/V总颗粒)。本文选取直径为0mm、1 mm、2 mm、3 mm、4 mm、5 mm、6 mm、7 mm、8 mm等9种金属颗粒和橡胶颗粒;20%、40%、60%、80%、100%等5种填充率;10%、20%、30%、40%、50%、60%、70%、80%等8种占比率。编写MATLAB程序并引入数据得到图5关系曲线图。

由图5可知,在支重轮空腔尺寸等条件一定时阻尼器减振性能与颗粒粒径、填充率、占比率都相关。由图可以得出以下结论:①保持混合颗粒阻尼器填充率、占比率不变,当带孔支重轮空腔只填充金属颗粒时,系统响应加速度随颗粒粒径先减小后增大,颗粒粒径为3 mm时减振性能最好;当只填充橡胶颗粒时,减振性能随着颗粒粒径先缓慢减小后增大,颗粒粒径为5 mm时减振器减振效果最好。②保持混合颗粒阻尼器颗粒粒径、占比率不变,当只填充金属颗粒时,系统响应加速度随填充率先减小后增大,填充率在90%时,减振效果最好;当只填充橡胶颗粒时,系统响应加速度随填充率先缓慢减小后增大,填充率在95%左右时,减振效果最好。③保持混合颗粒阻尼器颗粒粒径、填充率不变,系统响应加速度随橡胶颗粒体积的增多先减小后增大,占比率(V橡胶颗粒/V总颗粒)为30%时,减振器减振效果最好。因此,混合颗粒阻尼式带孔支重轮的空腔填充粒径为3 mm的金属颗粒和粒径为5 mm的橡胶颗粒,90%左右的填充率,30%的占比率时,该阻尼支重轮减振效果最佳。

3.2 该阻尼支重轮与传统支重轮比较

选取上述参数的阻尼支重轮:填充率为90%、粒径为3 mm的金属颗粒、粒径为5 mm的橡胶颗粒、占比率为30%,混合填充于支重轮空腔内。假设:地面激励振幅为A,每个支重轮承载质量为M/12,作业坡度为20°.分别对阻尼支重轮与传统刚性支重轮在三种工况下进行仿真分析比较如图6所示。

图6 三种工况下支重轮缓冲效果对比Fig.6 Comparison of buffering effect of supporting wheel under three working conditions

由图6可知,在上坡作业、平地作业、极端工况作业时,频率为4.5 Hz时系统振动最严重,易发生共振。由图可知:①上坡作业。当激励小于4 Hz时,混合颗粒阻尼式支重轮相对于传统刚性支重轮振动幅值减少5%左右;当4.5 Hz左右时,阻尼支重轮相对于传统刚性支重轮振幅减少550%左右;当激励大于5 Hz时,混合颗粒阻尼式支重轮相对于传统刚性支重轮振动幅值减少20%左右。②平地作业。当激励小于4 Hz时,混合颗粒阻尼式支重轮相对于传统刚性支重轮振动幅值减少10%左右;当激励为4.5 Hz左右时,混合颗粒阻尼式支重轮相对于传统刚性支重轮振动幅值减少500%左右;当激励大于5 Hz时,混合颗粒阻尼式支重轮相对于传统刚性支重轮振动幅值减少20%左右。③极端工况作业。当激励小于2 Hz时,阻尼支重轮可以起到缓冲作用;当激励为4.5 Hz时,阻尼支重轮和传统支重轮都发生共振,阻尼支重轮放大倍数小些;当激励大于5 Hz时,阻尼支重轮起到缓冲作用。

混合颗粒阻尼式支重轮具有良好的缓冲性能,可避免共振,制作成本低,易更换。

4 结论

经上分析,结论如下:①经有限元分析,混合颗粒阻尼式带孔支重轮在理论上能应用于实际中。②仿真分析表明,合适的颗粒粒径,填充率,占比率能提高阻尼支重轮减振性能,能抑制共振。③相对于传统刚性支重轮,混合颗粒阻尼支重轮减振效果良好。④支重轮空腔位置以及空腔结构有待于继续优化。