汽车制造领域人机工程体系的创新开发及应用

2020-06-15武瑞华周占全邸云龙秦秀泽任超

武瑞华 周占全 邸云龙 秦秀泽 任超

摘要:在信息技术为主要生产力的21世纪,汽车制造领域的人机矛盾成为了延缓汽车产业发展的重要障碍之一。为了使汽车制造领域的人性化水平得到提高,需要对人机工程体系进行深层次的研究,才能在提高汽车制造人性化水平的同时优化人机工程,从而实现汽车制造工程领域整体工作效率和工作质量的提升。本文将通过对汽车制造方面的人机工程系统的创新和优化进行分析,并通过对人机工程体系的应用举例来深入分析人机工程体系的创新。

关键词:人机工程体系;创新开发;汽车制造

中图分类号:U461文献标识码:A

1人机工程体系在汽车制造方面的创新及开

应用人机工程系统的汽车制造过程,主要可以被划分为主动人机工程和被动人机工程两个部分。其中,对于汽车生产线的前期设计部分属于主动人机工程,包括对新汽车产品的设计和评审、对新设备是否能大规模投入使用的评审以及对生产线高度及料箱料架的审核。

1.1人机工程系统的主动部分

将汽车产品的设计归属于主动人机工程,是因为在对新的车型等产品进行研发的过程中,先后要经历的虚拟和实物造车两部分,这个过程当都会出现的人机问题。由于涉及范围小、应用技术狭窄,因此可以在小范围内主动解决。

主动人机工程阶段时的设备产品是不会投入量产的,属于小范围的开发和试验,因此人为的主动控制较容易实现。对于主动人机工程的创新重点,应该在对产品设计部分进行创新的改良。例如,可以在对设计进行模型搭建时,通过虚拟的产品运行模拟。以此发现基础运行时的人机问题,并在建模过程中进行问题的解决,实现降低产品开发成本的目的。

负责产品设计的研发团队在进行产品创新设计的过程中,不仅要对产品本身进行人机工程系统的主动问题解决,还需要对产品设计投入到实际生产后的人机问题进行预设,并积极寻求初步优化。这样才能保证产品在设计与研发过程中的细节精度,促进后续量产等被动人机工程部分的进行。只有在前期的新车型研发阶段尽量解决掉可能发生的人机问题,才能最大程度的发挥主动性,使人机工程的主动部分做到高质量、高效率,进而对后续工作的开展起到帮助作用。

1.2人机工程系统的被动部分

在进行完前期的人机工程主动部分之后,产品将进入正式量产阶段,也就是人机工程系统的被动部分。由于产品的性能和生产线的流程、速率等都具有一定的规则标准,因此技术性的问题会相对较少,但依旧无法完全避免生产中会暴露其他问题。

量产阶段,几乎所有产品的配置都是相同的,一旦发生问题就会牵扯到同一批次的许多产品,问题可控程度较低。因此,对于问题的调节属于被动调节。此外,由于量产阶段所涉及的产品数量众多,因此想在不影响产品正常生产的情况下对产品设计和人机工程进行改进非常困难。

在被动人机工程阶段,产品设计出现问题的情况相对少见。主要的人机工程问题是员工疲劳,由于长期从事机械性的重复操作,工作人员的疲劳度会逐渐升高,工作热情会逐渐下降,这对生产线的批量生产效率是一种阻碍。因此在被动人机工程中,需要尽量对工作人员的轮岗进行合理安排,控制工作人员的劳动强度,以此来尽可能降低工作人员的疲劳度,从而促进被动人机工程的进行。

2人机工程系统在对新产品设计时的应用

截止目前,越来越多的汽车制造商在技术上选择自主研发的路线。在汽车的研发方面,产品开发和具体的工程制造有着密切的关系。设计出的产品,要通过工程制造,最终以成品的形式进行考核验证。工程制造要以产品设计为重要的输入,才能有核心、有目的地开启制造生产,输出成品。

2.1对于设计产品的模拟制造阶段

产品的模拟制造是在新产品初步设计完成的情况下,利用数学建模等工具对新产品的计按照工艺流程进行模拟加工,从而进一步发现人机问题的过程。对产品设计的模拟制造是进一步探究人机问题的关键,也是对新产品实际应用性的重点评估方法之一。通过对新产品的模拟制造和层层评估,可以发现最基础的人机问题并进行初步解决,使针对人机问题的改进方案更具层次性。在提高设计效率的同时,也可使研发的成本降低到最低,减少不必要的能源损耗。

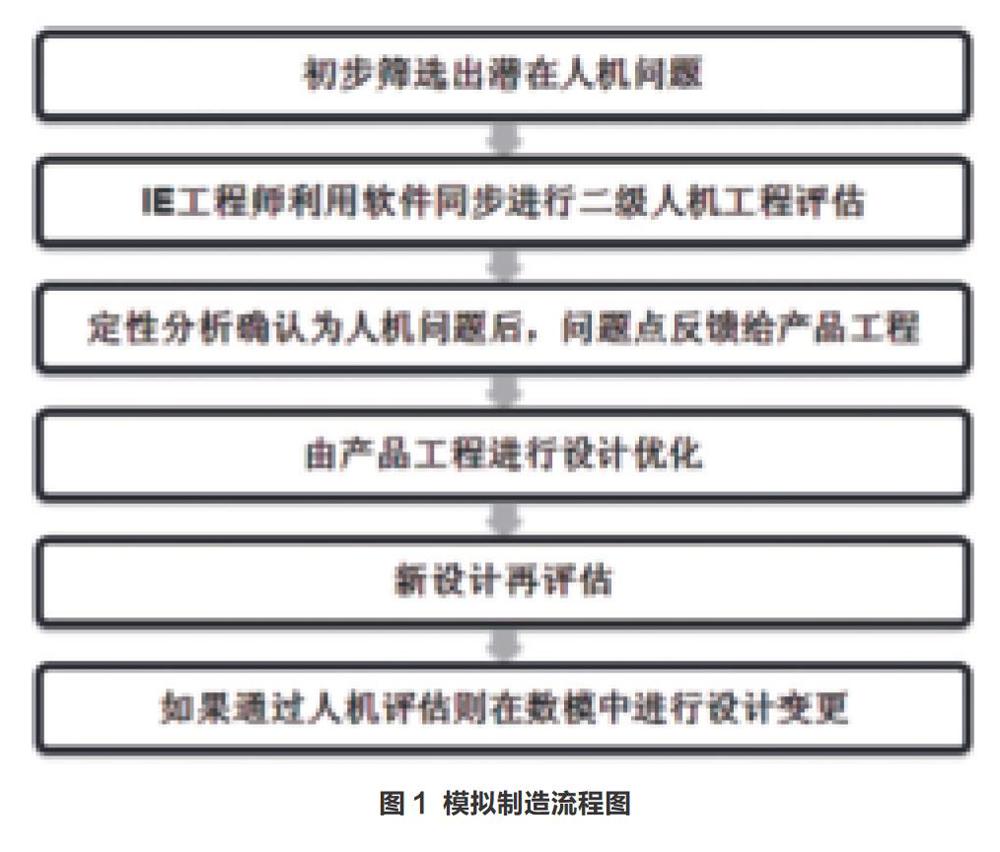

对新设计出的产品进行模拟制造要遵循一定的工作流程,须按照一定的顺序进行或者循环操作。在这个过程中,应用最多也是最高效的一种模拟制造方法是流程图表示法(图1)。

如上述流程图所示,新设计产品的模拟制造阶段的流程主要分为6个部分,这些部分环环相扣,须按顺序进行。

首先,通过模拟制造对新产品设计中出现的人机问题进行初步筛选,过滤掉部分浅层的人机问题。然后,IE工程师再利用计算机软件对剩余的部分再次进行人机工程评估,并对新产品进行定性分析。在得到更深入的人机问题之后,将2个阶段的所有问题点统一反馈给产品工程阶段的工作人员。接下来,产品工程相关的工作人员会对产品的设计进行进一步的定向优化。优化过后,这些产品会接受再度评估,如果对新产品的评估通过了人机工程系统的标准测评,则可以在新产品的设计建模中应用优化设计。否则,就需要进行设计调整,并继续接受评估,直到产品优化符合人机工程系统。

2.2对于设计产品的实车实验阶段

模拟设计阶段的产品评估和优化工作完全结束之后,将新产品的设计数据完全公布,之后进入样品试制阶段。样品试制的目的是对新产品在后续量产阶段可能出现的更深层人机问题进行筛查,以避免在后续实际生产线出现更多的人机问题。相对于模拟制造阶段,样车试制阶段才是人机问题的高发区,在这一阶段暴露的问题更为接近后续实际批量生产可能遇到的问题。因此,对于样车试制阶段的方法创新,就是以更好地利用电子信息技术,尽量查找出所有的人机问题为目的,尽量避免在量产时产生人机问题,影响生产线的流程进度。

3人机工程系統在量产时的应用

在新产品经过完整的设计评估和优化,并且排除了潜在的人机问题之后,新产品将正式投入量产。这个阶段,应更加关注在生产过程中出现人机问题。因此需要厂家针对自身工厂的实际生产情况,采用多角度的人机工程问题解决方法,开展具体的人机工程问题观察,从而在根本上改善员工的工作环境,营造更好的人机工程状态。

例如,有些工厂的工位不适合身高过低或过高的人员,因此就需要对该操作岗位的在职人员身高进行调查统计。身高符合工位所需条件的员工不做变动,身高条件不合适的员工会进行岗位交换。这样做可以避免身高较矮的员工踮脚操作,以及身高较高的员工弯腰操作,减轻工作人员的疲劳程度,提高工作人员的满意度。通过开展人性化的人机工作,研究和解决深层人机工程问题。这样做才能最大程度地提高工作人员的满意度,使工作效率得明显提高。

4结束语

未来,人机工程会进一步发展。工厂应以此为契机,不断完善现有人机工程体系的细节,使人机工程系统的优势得到深入的发掘。同时,将人机工程从在汽车制造生产线中的应用经验逐渐扩展到更多汽车相关领域,从而使人机工程体系更全面更高效的投入到实际应用之中,服务更多的工程领域。此外,人机工程系统的创新和普及,还会促进汽车制造行业的深层次发展。