球铰吊挂修复实践研究

2020-06-15李金勇

李金勇

(河钢股份有限公司承德分公司,河北承德 067002)

引言

某钢厂现有3 座球铰吊挂转炉,已运行10 余年。由于吊挂及托圈在交变载荷冲击和吊挂系统与炉壳热胀冷缩产生的内应力双重作用下,托圈与球铰连接部位出现不同程度的损坏,导致炉壳与托圈相对位置发生变化,造成吊挂耳轴座与托圈焊接部位撕裂,给生产运行带来极大安全隐患。

1 托圈本体及销轴座开裂原因分析

分析球铰螺柱上端绕下端横销轴旋转原理。当转炉壳体钢板受热产生膨胀时,按120°分布的3个球铰受到的作用力是均等的。球铰螺柱上端只能绕与指向托圈圆心的中心线相垂直的横销轴旋转,见图1。若横销轴支座安装出现偏斜,见图2,即横销轴中心线与指向圆心的中心线不垂直时,球铰螺柱上部必然不能绕横销轴顺利旋转,在该处限制了转炉壳体钢板受热膨胀产生的较大内应力释放,当内应力大于焊缝强度时,必将撕裂支座焊缝。

通常安装是先将3个球铰螺柱与支座一起安装在吊挂新炉壳体的支承法兰上,而后一同吊入转炉托圈内。施工人员对球铰结构认识有限,认为安装炉体时只需找正装入托圈内的炉壳体与托圈之间内环间隙宽度便可,而忽略了呈120°等分的3个球铰支座上的横轴销孔中心线必须与指向托圈圆心的中心线垂直,即要与托圈外圆弧钢板边缘相切的原则。

图1 销轴旋转原理

图2 销轴支座偏斜

2 球铰及球饺座板拆装方法

2.1 把炉口朝上,托圈处于水平状态,减速机锁住,用四根4 m 长的型钢插入托圈过孔固定,检修平台搭设。

2.2 拆除球铰螺栓及托圈开裂施工部位的挡渣板,并清理干净周边的杂物。

2.3 炉壳定位、顶升装置托起炉壳。

托圈四周平台搭设完成后,开始炉壳定位。炉壳定位时在西、南、北三侧的托圈上各焊接1 块500mm×400mm×50mm钢板,钢板离炉壳3mm,在东侧的托圈上焊接2 块500×400mm×50mm钢板,在炉壳上焊接1块500mm×400mm×50mm钢板,如图3所示。

图3 炉壳定位示意图

顶升装置托起炉壳。在拖圈和炉壳法兰下均匀放置顶升装置,采用4个100 t液压顶形式,如图4所示,使炉体与托圈分离,使两者之间基本无作用力,并保持球铰销轴不受较大的剪切力即可。

图4 炉壳顶升

2.4 拆卸球铰螺母及上部球面垫

采用预制好的打击扳手拆卸球铰螺母,锈蚀的螺母用气割报废性去除并确保不割除到螺栓。

用大锤四周敲击使球面垫与座板间松动,再焊上挂钩,用手拉葫芦吊出。上部球面垫即拆除。

2.5 旧球铰销轴、销轴座拆除

根据现场的工作环境决定对旧球铰销轴进行破坏性火焰割除,对施工人员技术交底,落实具体气割方法,确保不破坏球铰螺栓和需保留的销轴座,见图5所示。

需更换的销轴座用气刨去除焊缝,再用气割进一步切割,预留2 mm 在托圈上以免割伤托圈本体,将废旧销轴座移走后用磨光机把残余杂物打磨干净;无需保护性拆除的部分直接使用气割方法。

图5 销轴割除示意图

2.6 拆除球铰螺栓

根据炉体与托圈结构、上下吊挂连接形式,采用球面垫座板外侧面气割开缺口,再侧向保护性移除球铰螺栓的拆除方法。

按照球铰螺栓直径扩大10 mm 的位置用划针对需切割部位上面和侧面划线,用半自动火焰切割机对准切割线切割缺口,施工时保护好球铰螺栓,吊出球铰螺栓,再对切割部位开设V 型坡口并打磨去除氧化皮。

测量火焰切割过的球面垫座板安装孔尺寸,根据孔的尺寸及时对球面垫二次加工。

2.7 更换球铰螺栓、上下部球面垫、恢复球面垫座板缺口、销轴座及回装球铰螺母

测量保留的旧销轴座及备件球铰螺栓、销轴座、球面垫的几何尺寸,保证销轴与销轴座为间隙配合,旧销轴座进行打磨处理并进行探伤检查。

将球铰螺栓装入下球面垫中,利用25 t 汽车吊配合,从缺口处就位。

以上下球面垫直径和断面为基准,恢复球面垫安装板缺口,固定牢靠后施焊。

2.8 焊接工艺控制

恢复球面垫座板缺口。托圈为16MnR 材质,焊缝为V 型坡口55°,中间预留8~10 mm 间隙,用紫铜板做衬垫板,采用电加热预热,预热温度控制在100~150 ℃之间。焊接采用CO2气体保护焊,焊丝ER50-6直径φ1.2 mm。

采用多层多道焊,交错焊接;焊接工艺参数为:焊接电流180~250 A,电弧电压17~22 V,层间温度250 ℃左右,极性正接,保护气体流量10~15 L/min;每层焊缝厚度不得超过8 mm。每焊完一层,飞溅物等清理干净,不得有裂纹缺陷,最终焊接完毕后,焊肉高度高于母材表面2~3 mm,取下紫铜衬垫板,再用磨光机磨平,上球面垫与安装板接触面方可紧密配合。

特别注意的是每层焊完后用小锤均匀锤击,释放焊接应力,焊缝延展后方可进行下一层的焊接。

焊后立即进行后热保温处理,采用电加热板加热至620±20 ℃,石棉被保温、缓冷。并进行100%超声波探伤检查,检查按NB/T47013-2015 标准进行,检验等级B级,缺陷评定等级不低于II级。

3 球铰销轴座安装

3.1 球铰找正

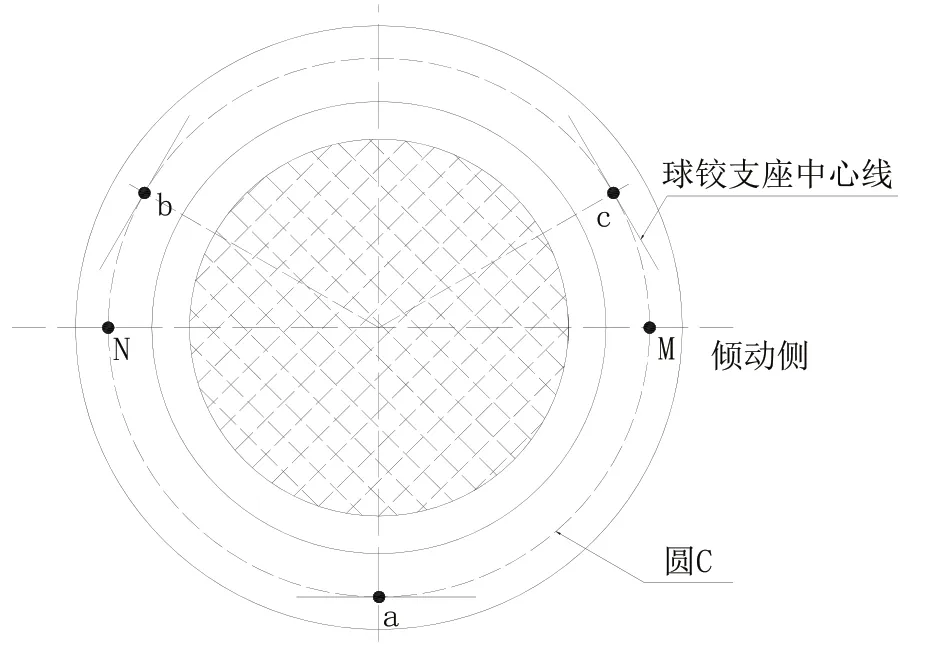

球铰装置在托圈上呈120°分布,其中两个在出钢侧与耳轴中心线成30°夹角的位置,另一个是在装料侧与耳轴轴线呈90°的位置上,假设装料侧的球铰中心点为a 点,与耳轴中心线成30°夹角的球铰的中心点为b和c,在托圈上通过球铰中心线的圆为C,圆C 与耳轴中心线在倾动侧的交点为M,在非倾动侧的交点为N(如图6所示)。

图6 球铰定位示意图

从图6 可知圆C 的直径为7340 mm,即M、N 两点之间的距离为7340 mm,通过计算可知M 点到a点的理论值为5190 mm,以此长度的钢丝从M 点在出装料侧找出a 点的位置,为了更加准确,再从N 点在装料侧找出一点d,如果a点与d点重合,则a点即为装料侧球铰的中心位置;用同样的方法找出b 点和c 点所在的位置;a、b、c 三点确定后,在托圈上找出通过这三点与圆C 的切线,则该切线即为球铰支座的中心线。

3.2 球铰销轴座安装

按照上述定位基准要求施工。清理销轴孔杂物并涂上少量润滑脂,用50 t 液压顶将销轴压入到位,确保三组销轴座的销轴孔轴心线与托圈面板、球面垫安装板的尺寸一致,与炉体中心垂直;球饺螺栓上部球面垫与下部球面垫和炉体装配时不得有间隙。

3.3 销轴座焊接工艺

3.3.1 球铰底座单边坡口为25°,钝边2 mm,如图7。

图7 销轴座坡口加工示意图

3.3.2 焊接前加临时支撑,利用30 mm 厚钢板临时连接销轴座耳板,减少变形(如图8),对称双面交替焊接,清理表面及四周可能影响的杂物焊渣等。

图8 销轴座临时支撑

3.3.3 焊接采用CO2气体保护焊接,多层多道焊;焊丝选用ER50-6,Φ1.2 mm。

3.3.4 采用多层多道焊接,层间温度为250 ℃左右,每层焊缝厚度不得超过8 mm,焊角高度85~90 mm。

3.3.5 焊接结束后焊工及时进行自检,不得有咬边、夹渣、未熔合、气孔等缺陷。

3.3.6 检测至合格。

3.4 调整紧固

加润滑脂及球铰螺母回装紧固。待托圈裂纹修复完成后,对球铰螺栓与上下球面垫之间的空腔中装满润滑脂,上、下球面接触需保证转摆灵活,并采用耐高温润滑脂填满,再分别将三个球铰螺母紧固,确保托圈与炉壳的三个吊挂预紧力相同,无卡涩现象,炉壳中心与托圈中心在同一垂线上偏差<∮6 mm。

4 结语

按照上述方案施工后经过近一年运行,没有再发生吊挂耳轴座与托圈的撕裂,解决了重大安全生产隐患。