莱钢型钢区化水车间循环泵安全稳定运行的问题分析及改进

2020-06-15王春芹李文涛

王春芹,李文涛,周 妍,王 强

(山钢股份莱芜分公司能源动力厂,山东莱芜 271104)

1 现状概述

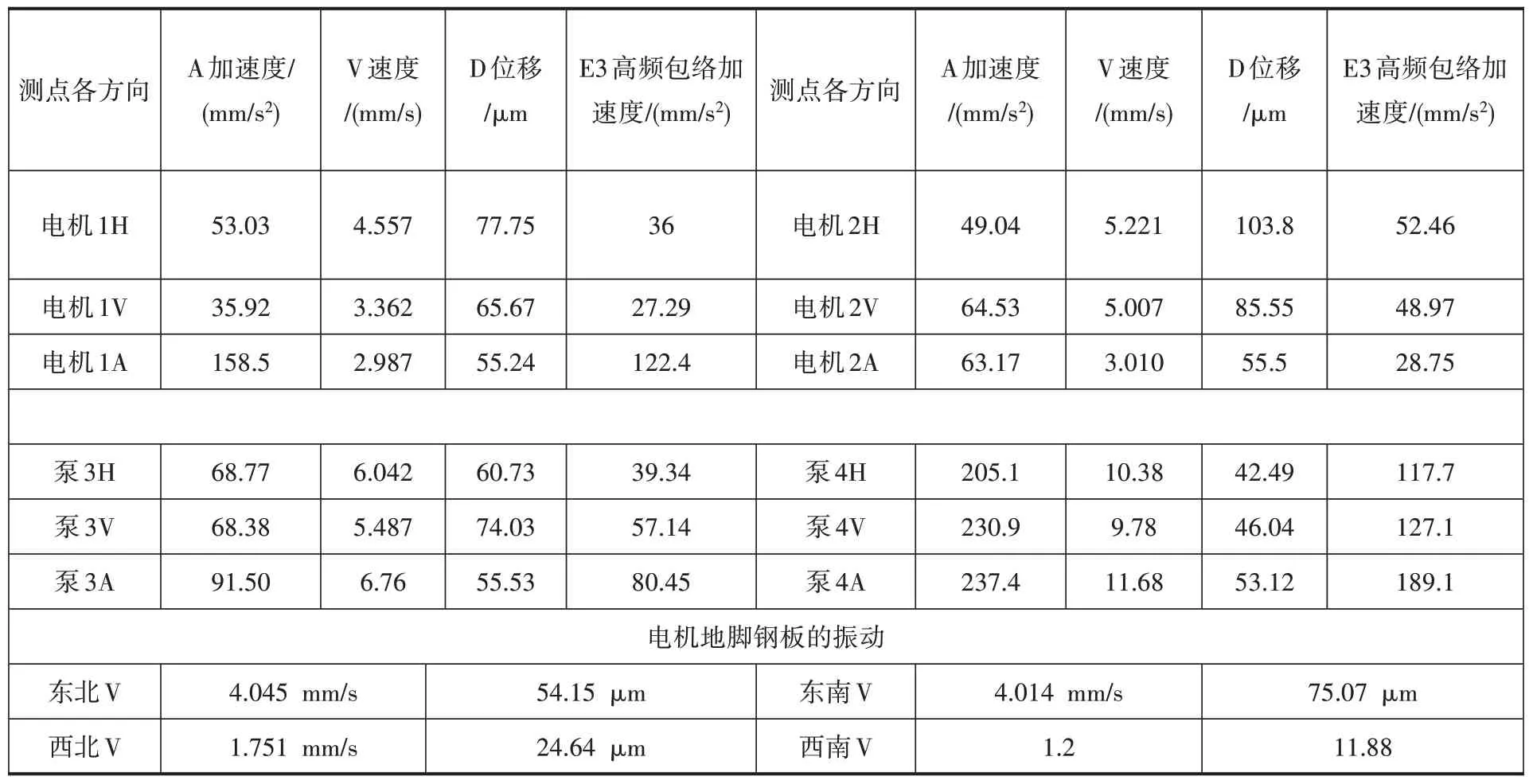

莱钢型钢循环水系统有6 台循环泵,设计最大运行能力为5500 t/h,负责供给高炉鼓风机、汽轮发电机凝汽器、引送风机锅炉辅机设备、TRT发电机油系统所用冷却水。每台循环泵年运行时间约8 个月,理论大修周期应为20~24 个月。但实际运行后发现:循环泵叶轮汽蚀速度快,叶轮腐蚀后导致系统机械平衡不均匀、轴承磨损过大引起泵运行不稳,甚至使电机侧受力失衡,导致电机轴承磨损故障频发,运行周期缩短,被迫频繁对泵和电机检修,泵被迫带病运行,长时间带来较多安全隐患。在不均衡的运行环境中,电机基础松动劣化趋势上升,系统大的平衡破坏,循环泵处于极不安全运行状态。其检测值如表1。

表1 2#循环水泵状态监测情况

由表1 数据可见,泵轴承的各方向振速各项均大,轴承加速度、高频包络加速度也略高,叶轮通过频率成分明显(99.38 Hz 是叶轮通过频率)。结合该设备的特性,认为是叶轮汽蚀严重造成;电机高频包络加速度轴向偏高,是大振速、位移引起的,各轴承无故障,数值上还可接受;电机两前地脚有松动,是电机基础的钢板框架松动导致,需检查叶轮汽蚀情况并通过基础改进后对其进行复查。

2 影响循环泵稳定运行的原因分析

循环泵的性能参数为,型号:DFSS600-710A;流量:5500 t/h;扬程:41m;有效汽蚀余量:4.2 m。根据循环泵的运行现状及检修记录,经过仔细研讨,初步对存在的缺陷分析总结如下:

2.1 循环水系统存在一定的缺陷,平时运行3 台循环泵时,吸水井的液位即吸水井的上液面至吸水井底部,运行控制液位偏低,为4.7~4.8 m,而循环泵的吸入口的中心垂直距离吸水井底部为1.2 m 左右,即泵的吸入口中心至液面的距离为3.5~3.6 m,系统的有效汽蚀余量较小(有效汽蚀余量越大越不易汽蚀),容易导致循环泵运行时出现汽蚀现象,从而使循环泵的叶轮过早的汽蚀,进入不稳定状态。

2.2 循环泵的叶轮采用的材质为铸铁,材质抗腐蚀能力差,铸造表面粗糙不光滑,粗糙度达到Ra12.5,在电导率2265 μS/cm 左右、氯离子含量较高(355 mg/L 左右)的循环水环境中运行的循环泵叶轮腐蚀速度快,抵抗汽蚀能力差,因此叶轮的寿命较短,这就决定了循环泵的运行周期较短。

2.3 经过对现场循环泵运行情况的监测,在运行过程中经常出现振幅大、不稳定现象,经专业测定究其根源在于循环泵电机的基础不稳定,原来的基础设计只是简单的角铁方形框架进行了浅层水泥凝固固定,其稳定性能差,从而影响了循环泵的整体运行状态,这也是造成循环泵不安全运行的原因之一。

3 整改措施

针对循环水系统吸水井液面距离循环泵的吸入口低、叶轮材质差、电机基础缺陷,研讨制定出整改措施如下:

3.1 解决循环水的系统存在的缺陷

3.1.1 在原来凉水塔回流沟的周边再加高垒砌30 cm,将溢流管口也相应的提高20 cm,尽可能提高塔底的蓄水量以整体提高吸收井的液位,通过试验在冷却塔正常运行不溢流的状况下,将循环水系统的运行水位提到最高,约5.3 m,以保证凉水塔底水不溢流,并为试运泵时留出余量即凉水塔底的液位距溢流口约15 cm。凉水塔与吸水井的位置示意如图1。

图1 凉水塔与吸水井相对位置示意图

3.1.2 对保证泵的入口畅通稳定做了积极工作,塔的四周外加护网阻止外来异物的侵入而堵塞滤网,把回水沟滤网换为大孔径及加高底地溢流口保证泵的吸入口处的水保持平稳状态,回水沟安装高强度高密封闸板,实现塔底有效清淤,保证了水质的合格和滤网的干净无阻,使水均匀流动,避免旋涡的形成和泵吸入口的堵塞,有效减少了汽蚀的发生。

3.2 改变叶轮材质提高耐汽蚀性

打破应用材质为铸铁的循环泵叶轮的惯例,采用铸钢的或其他特殊材质的叶轮,或者将叶轮的表面喷涂防腐蚀材料以延长叶轮的寿命,如:叶轮喷涂高分子超滑涂层材料后具有表面光滑,可在流体设备内产生光滑的表面。

3.3 对泵的电机基础要进行彻底的整改

将原来的不稳固的基础拆除,重新用螺纹钢打框架增加混凝土与框架的亲和力,用整个钢板做面预埋地脚螺栓,然后用硅酸盐水泥强度等级较高的PI62.5 水泥做好二次灌浆,基础混凝土应平整无裂纹、空洞、露筋等现象,其标高偏差不大于2 mm;基础混凝土与二次浇注混凝土的接触表面应凿出新的毛面,并清理干净;安放垫铁处的混凝土表面应铲平,并应使两者接触密实且四角无翘动;二次灌浆前底座外侧混凝土应比底座内侧低,但不能低于底座高度的1/2;二次灌浆后,要待混凝土强度达到70%后才能紧固地脚螺栓。

4 整改效果评价

4.1 通过运行提高循环水吸水井的水位后,相应提高了泵的入口水平线与吸水井的液面的高度差0.3~0.4 m,这样系统的有效汽蚀余量相应地增大了。通过塔的四周外加护网、把回水沟滤网换为大孔径及加高底地溢流口、回水沟安装高强度高密封闸板实现塔底有效清淤,这样循环水的水质明显提高,滤网堵塞机率大大降低,提高了泵的抗汽蚀性。

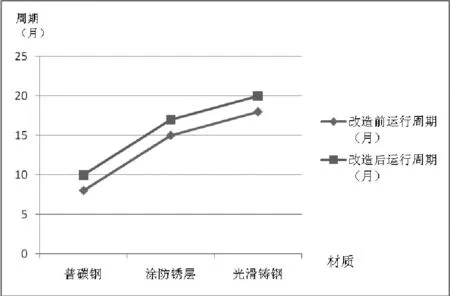

4.2 将循环泵的叶轮改进材质,4#循环泵在更换采用铸钢材质的叶轮后,在18 个月检修查看,经试验使用的超光滑铸钢叶轮表面良好无腐蚀穿孔现象;其1#泵上进行试验,在表面喷涂了防锈层(聚脲)材料后的叶轮也增加了循环泵叶轮的运行周期,从原来的7~10 个月的周期延长至15 个月。通过提升液位,改造前后不同材质的叶轮运行周期如图2。

图2 叶轮运行周期

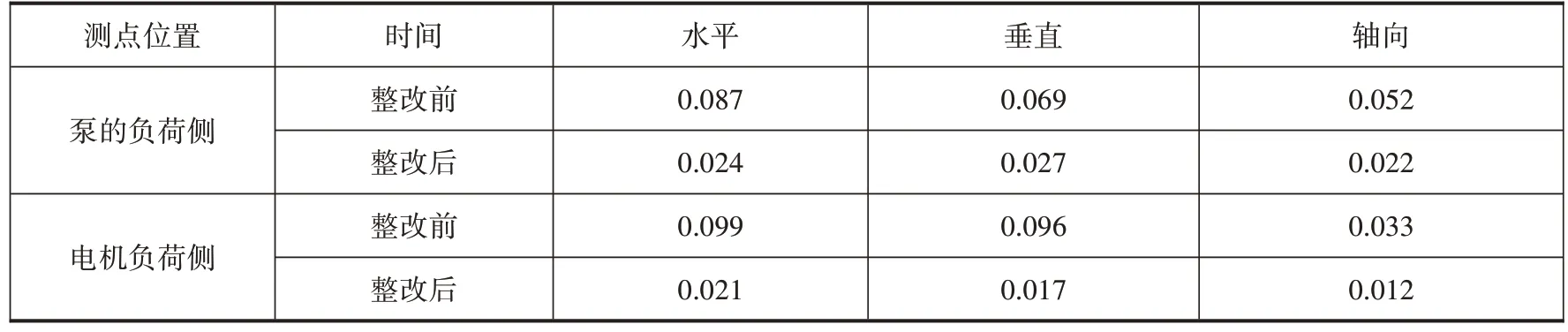

4.3 经过对循环泵电机专业基础框架的设计和重新更换加固,整改后循环泵的运行稳定,通过点检测试记录,对明显部位的检测其整改之前与之后的振动比较如表2。

表2 状态检测mm

通过比较可以明显地看到在基础整改后泵及电机的运行状况有了大幅度的改善,从而保证了循环泵的安全运行。