弹射座椅模拟器液压系统建模与仿真

2020-06-15张祝新刘琛华孟凡亮王立新

张祝新, 刘琛华, 孟凡亮, 王立新, 刘 谦

(燕山大学机械工程学院, 河北秦皇岛 066004)

引言

近年来,一些国家多次发生飞行员使用弹射座椅逃生失败的案例,除去一些外界因素的影响,飞行员平时训练不足也是导致此类事故发生的重要原因。弹射座椅模拟器主要用于初级飞行弹射理论教学与弹射模拟操作训练,通过使用弹射座椅模拟器进行训练,使受训者掌握弹射座椅的基本使用方法,培训正确弹射姿势,缩短弹射准备时间,争取更多成功救生机会[1]。因此,研制出一款实用的弹射座椅模拟器供飞行员平时弹射训练是非常有必要的。

在现有弹射装置中,弹射动力主要有电磁弹射、气压弹射和液压弹射3种。目前,众多学者对液压弹射装置进行了广泛的研究。庞林春等[2]介绍了一种新型无人机液压弹射装置的整体设计思路及新型齿轮齿条增速系统设计原理,为其他种类弹射系统的设计提供了理论依据。赵灼辉等[3]以气囊式蓄能器作为主要动力源、滑轮组作为增速机构的无人机液压弹射系统为研究对象,提出一种分析滑轮组模型的新方法,通过仿真得到了液压缸进油腔压力和无人机及滑车速度的变化规律。权凌霄等[4]以蓄能器组作为弹射主动力源,以液压马达驱动无人机气液压弹射系统,得出了蓄能器组充气压力、无人机与载物车综合质量以及液压马达排量是影响无人机起飞速度的关键参数。唐友亮[5]以无人机液压弹射滑行小车缓冲系统为研究对象,分析了溢流阀通径、溢流阀开启压力、液压马达排量、无人机弹射速度及小车质量对缓冲压力和小车制动位移的影响规律。赵伟等[6]提出一种由高速液压缸、活塞式蓄能器、主阀和伺服阀组成的液压弹射动力系统技术方案并设计了新型液压缸缓冲结构,采用数字仿真的方法对弹射和缓冲过程的特性进行了理论研究。任锐等[7]介绍了一种以压缩空气为动力源、油液为传动介质,且具备油液自缓冲结构的多级气动液压弹射装置,建立其数学模型,并通过数值求解方法,分析了该多级气动液压弹射缸的运动规律及弹射性能。到目前为止,对液压弹射装置的研究,取得了较为显著的成果。但是,由于弹射装置的应用场合不同,对弹射运动特性的要求也不一样。众多弹射装置要求在短时间内获得大的弹射速度,而对弹射速度是否恒定没有要求,导致对匀速弹射装置的相关研究较少。为了实现某些弹射装置在弹射过程中保持匀速运动,因此,提出一种弹射速度恒定的液压弹射方案,并分析其弹射运动特性具有重要的实际意义。

本研究针对弹射座椅模拟器需要在弹射过程中保持匀速运动这一要求,提出一种弹射速度恒定的液压弹射方案,并对该系统进行建模与仿真,通过对弹射过程进行仿真分析,验证方案的合理性。

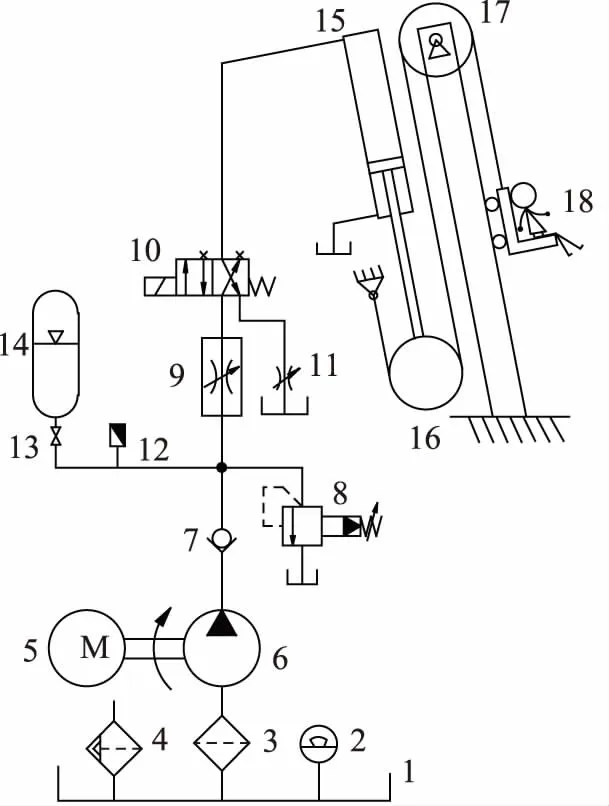

1 弹射座椅模拟器液压系统工作原理

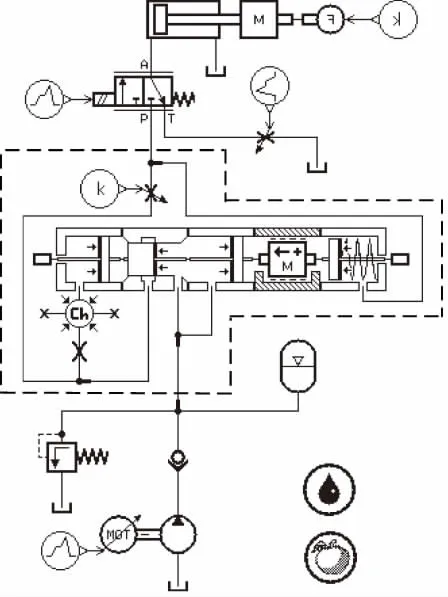

弹射座椅模拟器液压系统工作原理如图1所示。该系统采用蓄能器作为弹射动力源,在弹射过程中利用调速阀来保证弹射速度恒定。弹射座椅模拟器工作过程可分为三个阶段。

第一阶段:准备弹射,弹射前由液压泵6向蓄能器14充压,压力传感器12用于检测蓄能器压力,直到蓄能器14压力达到与受训人员体重相匹配的压力,停止充压。液压系统中的溢流阀8作为安全阀使用,用于限定系统的安全压力。

第二阶段:弹射上升,进行弹射的时候,电磁换向阀10通电换向,蓄能器14瞬间释放高压液压油,使液压缸15获得阶跃速度冲击,但由于调速阀9的作用,速度很快趋于恒定,液压缸活塞杆通过滑轮组带动座椅和受训人员实现匀速弹射上升。

第三阶段:返程下落,当弹射过程结束,液压缸活塞杆伸出到最长位置,触发行程开关,使电磁换向阀10失电,液压缸15无杆腔的液压油通过节流阀11和油箱1相连,弹射座椅和受训人员在重力作用下平稳返回初始位置。行程节流阀11用来调节返回速度。

1.油箱 2.液位计 3.滤油器 4.空气过滤器 5.电动机 6.液压泵 7.单向阀 8.溢流阀 9.调速阀 10.电磁换向阀 11.行程节流阀 12.压力传感器 13.截止阀 14.蓄能器 15.液压缸 16.动滑轮 17.定滑轮 18.人和座椅图1 弹射座椅模拟器液压系统工作原理图

2 弹射过程数学模型建立

2.1 蓄能器数学模型

本系统采用皮囊式蓄能器作为弹射动力源,皮囊底部面积可以近似等效为蓄能器壳体横截面内圆面积,大小为Aa;而皮囊质量与油腔油液质量ma相比很小,可以忽略。在不考虑油液弹性模量的情况下,可以得到蓄能器油腔的受力平衡方程[8-9]:

(1)

式中,pb—— 蓄能器出口压力

pa—— 蓄能器气腔压力

Aa—— 蓄能器壳体横截面内圆面积

ma—— 油腔油液质量

Bb—— 油腔油液阻尼系数

Ca—— 气体阻尼系数

ka—— 气体刚度系数

Va—— 气腔压力为pa时气腔的体积

设(pa,Va)为气腔任意工作状态,则根据气体状态方程有[9]:

(2)

对式(2)在点(pa,Va)处求导展开,略去高次项,可得[9]:

(3)

设蓄能器出油口流量为Qb,气腔气体体积为Va,则有[9]:

(4)

式中,负号表示气体腔体积变化和油液流量相反。

将式(3)、式(4)代入式(1),并做拉氏变换得[4,10]:

(5)

式(5)建立了蓄能器出口压力和出油口流量之间的关系,可以看出蓄能器的性能主要和油腔油液质量、蓄能器壳体横截面内圆面积、蓄能器气腔压力、气腔体积、气体阻尼系数、油液阻尼系数及气体刚度系数有关。

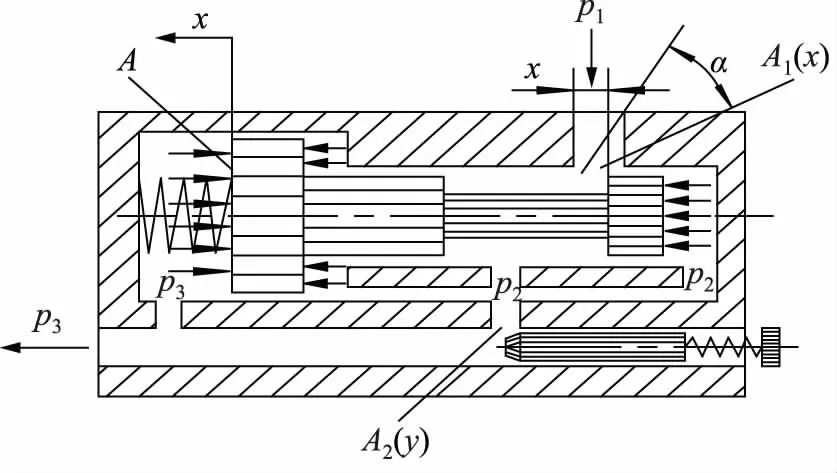

2.2 调速阀数学模型

弹射座椅模拟器在启动和弹射过程中,充分利用了调速阀的特性。调速阀稳定工作时,通过的流量稳定,能够保证系统中液压缸的工作速度稳定。调速阀是一种由节流阀与定差减压阀串联组成的流量控制阀。图2是调速阀的结构原理图,其数学模型可由下列方程来描述。

图2 调速阀结构原理图

流经定差减压阀阀口的流量q1为[11]:

(6)

式中,Cd1—— 定差减压阀阀口流量系数

A1(x) —— 定差减压阀阀口面积

p1—— 定差减压阀进油口压力

p2—— 定差减压阀出油口、节流阀进油口压力

定差减压阀阀芯受力平衡方程为[11]:

p2A-p3A-k(x0+δ-x)+2Cd1Wxcosα×

(p1-p2)=0

(7)

由式(7)变形可得节流阀进出油口压力差的表达式为:

(8)

式中,A—— 定差减压阀的阀芯受力面积

p3—— 节流阀出油口压力

k—— 定差减压阀的弹簧刚度

δ—— 定差减压阀的预开口长度

x0—— 定差减压阀的弹簧预压缩量

W—— 定差减压阀阀口的面积梯度

x—— 定差减压阀的阀口开度

α—— 定差减压阀的阀口射流角

流经节流阀阀口的流量为[11]:

(9)

式中,Cd2—— 节流阀阀口流量系数

A2(y) —— 节流阀阀口面积

根据流量连续性原理,忽略泄漏的影响,则调速阀的流量为[11]:

q=q1=q2

(10)

联立方程式(6)、式(7)、式(9)、式(10)可求得节流阀阀口面积A2(y)调定后流经调速阀的流量q与调速阀进油口压力p1(出油口压力p3为定值)或出油口压力p3(进油口压力p1为定值)之间的关系[11],即调速阀的压力流量特性方程如下:

p1-p3

(11)

调速阀是由定差减压阀与节流阀串联组成,在定差减压阀对压力进行补偿时,由于阀口开度的变化,在导致弹簧压缩量变化并引起弹簧力变化的同时,还会引起液动力的变化。结合式(8)分析可知,节流阀进油口压力差不可能完全保证恒定,而只能基本不变,所以流经调速阀的流量也只是基本不变。若忽略弹簧力的变化和液动力的影响,则节流阀进油口压力差为定值,定差减压阀开口一定,从而保证流经调速阀的流量不变。

2.3 液压缸数学模型

在弹射过程中,液压缸作为执行元件推动负载快速运动,从而达到弹射的效果。液压缸的流量连续性方程的常用形式为[12]:

(12)

式中,qL—— 负载流量

Ap—— 液压缸活塞有效面积

xp—— 活塞位移

Ctp—— 液压缸总泄漏系数

pL—— 液压缸进、出油口压力差

Vt—— 液压缸总压缩容积

βe—— 有效体积弹性模量(包括油液、连接管道和液压缸体的机械柔度)

液压缸的输出力和负载力的平衡方程为[12]:

(13)

式中,mt—— 活塞及负载折算到活塞上的总质量

Bp—— 活塞及负载的黏性阻尼系数

K—— 负载弹簧刚度

FL—— 作用在活塞上的任意外负载力

2.4 弹射负载动力学模型

弹射负载在弹射过程中受到了钢丝绳的拉力、负载重力、钢丝绳与滑轮组之间摩擦力、座椅与弹射轨道之间摩擦力的共同作用。其中,由图1可知,钢丝绳的拉力为液压缸推力的一半;负载质量为受训人员和座椅的质量、活塞杆和动滑轮的质量以及钢丝绳质量的总和。于是可以列出弹射负载的运动方程:

(14)

式中,m—— 负载质量

x—— 弹射上升位移

F—— 液压缸推力

g—— 重力加速度

θ—— 座椅后仰安装角,θ=10°

μ—— 座椅与导轨之间的摩擦系数

f—— 钢丝绳与滑轮组之间摩擦力

3 基于AMESim液压系统建模仿真

3.1 液压系统仿真模型搭建

根据弹射座椅模拟器的液压系统原理,以及调速阀的工作原理,利用AMESim软件搭建的回路仿真模型[13],如图3所示。本研究主要侧重对液压系统进行仿真分析,在仿真模型中并没有搭建图1所示的钢丝绳和滑轮组机构。图1中的座椅用钢丝绳通过滑轮组和液压缸活塞杆连接,使座椅获得了液压缸的2倍行程(2倍速度),同时也使液压缸承受了2倍负载力。因此,在本仿真模型中设置仿真参数时,需要施加2倍负载力在液压缸上。

图3 AMESim中液压系统模型

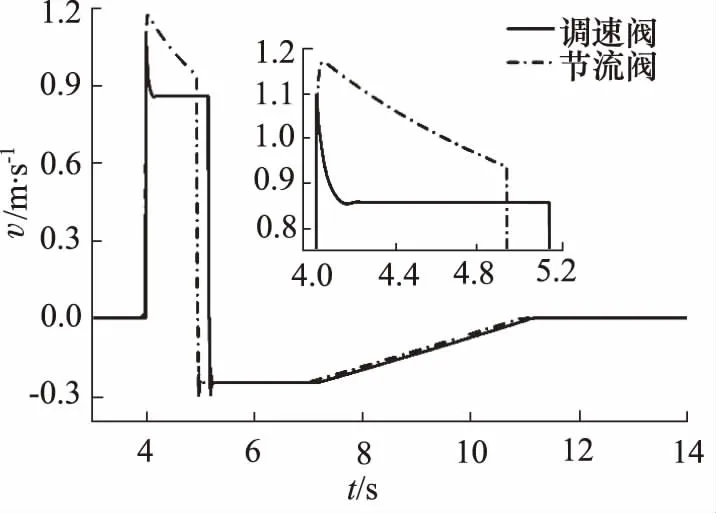

为了验证调速阀能使弹射速度保持恒定,搭建只用节流阀来控制弹射速度的液压系统模型与原液压系统模型相对比,如图4所示。

图4 AMESim中用节流阀取代调速阀液压系统模型

3.2 弹射过程仿真分析

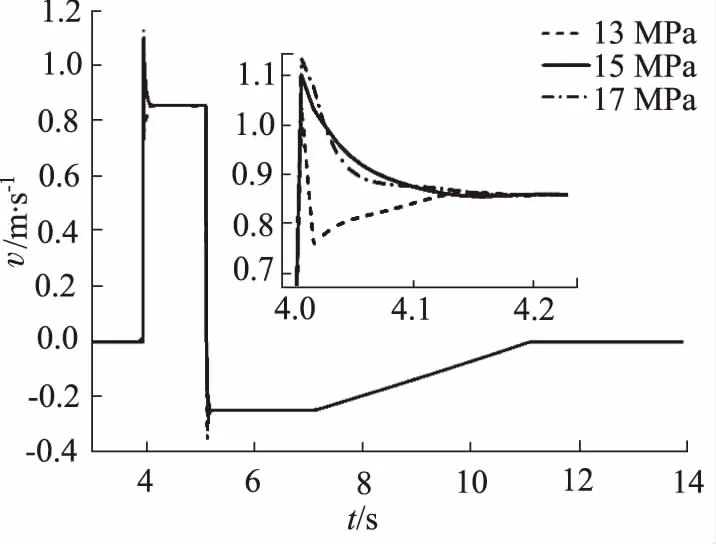

根据实际情况,设置液压系统在弹射过程中的主要参数,如表1所示。将表1的参数设置为系统在初始状态下的参数,运行仿真,得到如图5所示的液压缸活塞杆的速度曲线和如图6所示的液压缸活塞杆的位移曲线。

表1 主要参数表

图5 液压缸活塞杆的速度曲线

图6 液压缸活塞杆的位移曲线

对于图3中具有调速阀的液压系统模型而言,由图5曲线和图6曲线可知整个弹射过程如下:

在蓄能器14充压完成后,使电磁换向阀10通电打开,此时,蓄能器14瞬间释放高压油,使液压缸活塞杆从静止获得阶跃速度冲击,然后在调速阀的作用下保持匀速运动,当活塞杆伸出到最长位置时,速度立刻由匀速减为0,并停止运动。与此同时,在活塞杆最长位置处,触发行程开关,使电磁换向阀10断电换向,受训人员和座椅在重力的作用下返程下落,并使活塞杆往回缩,直到受训人员和座椅着地。在返程下落过程中,调节行程节流阀11的开口大小,控制返程下落的速度大小。由于滑轮组的作用,在弹射过程中,受训人员与座椅的速度和位移均为液压缸活塞杆速度和位移的两倍。

保持图4液压系统模型的仿真参数与图3模型的仿真相同,并将图4中节流阀开口大小设置为与图3中调速阀出油口开口大小一致,都为4 mm。运行仿真,对比调速阀和节流阀对系统弹射速度的影响。由图5曲线和图6曲线可知,在弹射过程中,调速阀能使弹射速度保持恒定,从而实现匀速弹射运动;在弹射过程中,节流阀不能使弹射速度保持恒定,并且弹射速度会随时间的推移而减小。

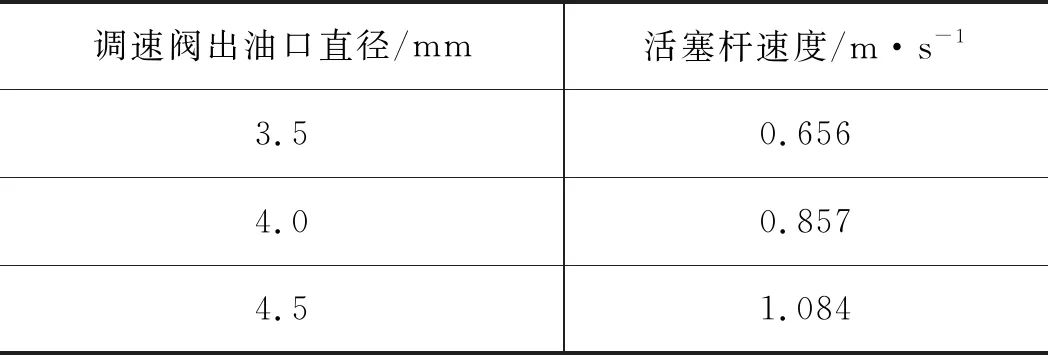

对于图3液压系统模型,在其他初始参数不变的情况下,改变调速阀出油口直径的大小,使其取值分别为3.5, 4, 4.5 mm,得到如图7所示的液压缸活塞杆的速度曲线和如图8所示的液压缸活塞杆的位移曲线。

图7 不同调速阀出油口直径液压缸活塞杆的速度曲线

图8 不同调速阀出油口直径液压缸活塞杆的位移曲线

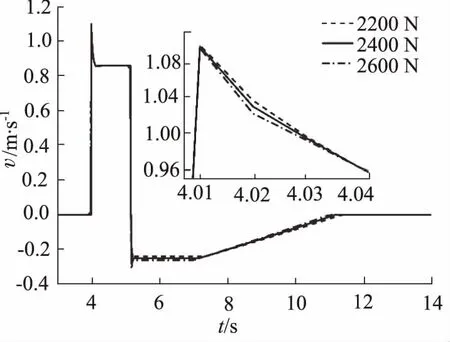

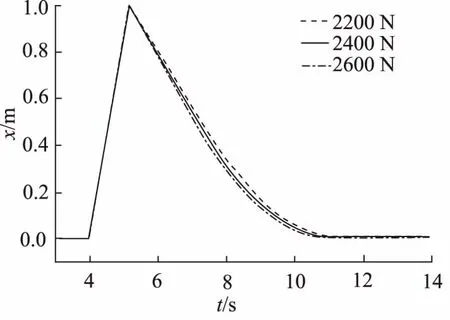

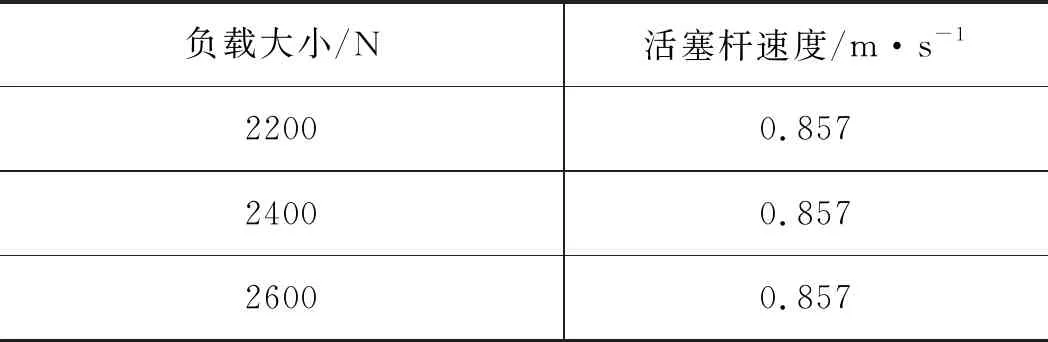

对于图3液压系统模型,在其他初始参数不变的情况下,改变负载的大小,使其取值分别为2200, 2400, 2600 N,得到如图9所示的液压缸活塞杆的速度曲线和如图10所示的液压缸活塞杆的位移曲线。

图9 不同负载时液压缸活塞杆的速度曲线

图10 不同负载时液压缸活塞杆的位移曲线

对于图3液压系统模型,在其他初始参数不变的情况下,改变蓄能器供油压力的大小,使其取值分别为13, 15, 17 MPa。得到如图11所示的液压缸活塞杆的速度曲线和如图12所示的液压缸活塞杆的位移曲线。

结合图7~图12,得出在不同调速阀出油口直径、不同负载和不同蓄能器供油压力时液压缸活塞杆的运动速度如表2~表4所示。

图11 不同供油压力时液压缸活塞杆的速度曲线

图12 不同供油压力时液压缸活塞杆的位移曲线

表2 不同调速阀出油口直径时液压缸活塞杆速度

调速阀出油口直径/mm活塞杆速度/m·s-13.50.6564.00.8574.51.084

表3 不同负载时液压缸活塞杆速度

表4 不同蓄能器供油压力时液压缸活塞杆速度

由图7~图12和表2~表4分析可得:改变调速阀出油口直径对液压缸活塞杆的运动速度有明显的影响,液压缸活塞杆的运动速度随着调速阀出油口直径的增大而增大;在保证蓄能器的供油压力能驱动液压缸走完一个完整行程的前提下,改变负载大小和蓄能器供油压力大小,对液压缸活塞杆的瞬时阶跃速度有较小的影响,但对液压缸活塞杆的匀速运动没有影响。

出现上述情况的原因主要是系统中调速阀作用的结果。由图2可知,调速阀是一种由节流阀与定差减压阀串联组成的流量控制阀。阀的进油口压力p1经定差减压阀阀口减为p2,然后经节流阀阀口降为p3输出,节流阀的进出油口压力p2与p3经阀体内部流到反馈作用在定差减压阀阀芯的两端,与作用在阀芯的弹簧力Ft相比较,阀芯两端的作用面积相等[11],记为A。若忽略液动力等因素的影响,则定差减压阀阀芯受力平衡处于某一位置时,该阀芯两端的压力差,即节流阀进出油口压力差Δp=p2-p3=Ft/A为一确定值,定差减压阀的开口一定,使压力p1减至p2,因此,流经调速阀的流量与节流阀的开口面积成正比[11]。在节流阀开口面积一定时,若系统的负载变化引起调速阀的进油口或出油口压力p1与p3变化,因为有定差减压阀的压力补偿作用,可以保证节流阀的进出油口压力差Δp=Ft/A基本不变,从而保证流经调速阀的流量不变[11]。

由图5、图7、图9和图11可知,当系统中用调速阀来控制弹射速度时,在弹射瞬间,液压缸活塞杆产生了瞬时阶跃速度,这部分阶跃速度产生的原因将结合图2和图3进行如下说明:在弹射前,电磁换向阀10关闭,即调速阀出口处于关闭状态,从蓄能器14中出来的液压油充满了整个调速阀内部流道,使各处压力相等,在弹簧力的作用下,定差减压阀开口达到最大,且p1=p2=p3为系统最大压力,当电磁换向阀10通电换向,p3瞬间减小,节流阀进出口压力差达到最大值,瞬时产生大的流量冲击,从而使液压缸活塞杆产生阶跃速度。由于定差减压阀的压力补偿作用,可以保证节流阀的进出口压差基本不变,从而使流经调速阀的流量不变,所以在弹射瞬间产生的流量冲击和阶跃速度也很快趋于平稳。该流量冲击和阶跃速度只发生在弹射瞬间且持续时间非常短,所以并不会对整个匀速弹射过程产生不利影响。

4 结论

本研究为实现弹射座椅模拟器在弹射过程中保持匀速运动,提出一种用调速阀保证弹射速度恒定的液压弹射方案。对该液压系统进行建模,并用AMESim软件对弹射过程进行仿真分析,得到以下结论:

(1) 在弹射座椅模拟器液压系统中,可以通过调速阀来保证弹射速度恒定,从而实现匀速弹射运动,这为设计匀速液压弹射装置提供了一定参考;

(2) 改变调速阀出油口直径对弹射速度有明显的影响,弹射速度随着调速阀出油口直径的增大而增大;在保证蓄能器的供油压力能驱动液压缸走完一个完整行程的前提下,改变负载大小和蓄能器供油压力大小,不会影响弹射过程中的匀速运动。