脲醛树脂/TiO2复合微球缓蚀剂的制备及性能表征

2020-06-15林少森杜仕国鲁彦玲王海洋

林少森,杜仕国,鲁彦玲,王海洋

(1. 陆军工程大学石家庄校区,河北 石家庄 050003;2. 陆军装备部驻重庆地区军事代表局,重庆 401336)

1 引言

现代化条件下的战争对身管武器威力和射程的要求不断提高,使用高能发射药及增加装药量虽然可以满足要求,但发射过程中高温、高压、高初速对身管的烧蚀磨损将会加剧,导致身管过早报废[1-2],频繁更换身管将增加军费开支,同时造成部队勤务负担加重。因此,身管烧蚀成为限制新型高能发射药研发和应用的主要限制因素。缓蚀添加剂技术作为一种主动防护措施,因其简便、高效而被国内外广泛采用[3-4],即使采用身管涂镀层技术,也应与缓蚀剂技术配合,才能有效提高身管的使用寿命[5]。

传统发射药用缓蚀剂的结构多为无机材料与有机载体材料在空间大尺寸的物理共混,该结构形式存在占用空间大、分散性差等问题。近年来,微纳米材料因其独特的物理和化学性质而引起各领域的兴趣[6-8],相关研究结果表明,将少量具有润滑性能的纳米颗粒直接掺到发射药当中,可以在一定程度上提高发射药的抗烧蚀性能,并能有效提高发射药的装填密度[9]。但纳米粉体极易发生团聚,若不能获得分散良好的纳米粉体,将会致使烧蚀加重进而导致身管寿命明显降低[10]。此外,纳米材料因团聚致使比表面积变化,其界面特性发生改变,亦可能引起相容性的问题[11]。

针对传统缓蚀剂和微纳米材料存在的问题和不足,利用树脂材料可塑性大的特点,制备微米尺度的树脂材料作为载体,将具有润滑性能的无机组分进行纳米尺度的分散,有望获得高效的缓蚀剂。选取表面含有大量的胺基、羟基等极性功能基团的脲醛树脂作为基体材料,可利用这些基团对纳米TiO2的成核和生长的指导作用制备脲醛树脂/TiO2复合微球。脲醛树脂具有易于合成、可调控因素较多、含有多种反应基团等优点,以胶黏剂、微胶囊壁材、碳材料前驱体等形式得到广泛应用[12-13]。不同以往,本研究提出在不引入模板剂[14]和结构导向剂[15]的情况下,制备表面纳米结构的脲醛树脂微球用于限制TiO2颗粒的生长及团聚。制备得到的微球型脲醛树脂基复合材料经热分析和烧蚀管试验分别证实了与发射药良好的相容性和高效的缓蚀性能,有望用于发射药的改性及新型发射药的研发。

2 实验部分

2.1 试剂与仪器

试剂:尿素、钛酸丁酯、无水乙醇、乙酰丙酮,分析纯,天津市永大化学试剂有限公司;硝酸,分析纯,石家庄华通化工工贸有限公司;甲醛溶液(38%),分析纯,石家庄市试剂厂;试验用水均采用双蒸水。

仪器:电热鼓风干燥箱(70-1,上海申光仪器仪表有限公司);扫描电子显微镜(SEM,SUPRATM55 型,德国Carl Zeiss 公司);激光粒度分析仪(LS13-320 型,美国Beckman Coulter 公司);傅里叶变换红外光谱仪(FT-IR,Vertex 70,德国Bruker 公司);X 射线光电子能谱仪(XPS,Escalab 250Xi,美国Thermo Fisher Scientific 公司);热重分析仪(TG,TGA 7 型,美国Perkin Elmer 公司);差示扫描量热仪(DSC,Q2000 型,美国TA Instruments 公司);半密闭爆发器(泸州北方化学工业有限公司)。

2.2 实验过程

2.2.1 脲醛树脂/TiO2复合微球的制备

参照文献[16]的方法制备脲醛树脂微球,具体为:将15 g 尿素溶解于500 mL 水中,加入28 g 甲醛溶液,用0.1 mol·L-1的硝酸调节混合溶液的pH 值至3.5左右,静置30h 至反应完全,用蒸馏水离心洗涤4~5次,干燥后得到白色的脲醛树脂微球备用。参照文献[17]所用方法制备TiO2溶胶,并用溶胶-回流法[18]在脲醛树脂表面沉积TiO2,具体工艺如下:将2 mL 钛酸丁酯、0.2 mL 乙酰丙酮溶于20 mL 无水乙醇中,搅拌条件下逐滴加入蒸馏水至Ti(OH)4沉淀完全,然后向混浊液中滴加硝酸至沉淀消失,形成黄色透明的TiO2溶胶。将所制备的TiO2溶胶倒入盛有400 mL 无水乙醇的烧瓶中,取10 g 前述脲醛树脂微球加入烧瓶中混合均匀,加热升温至80 ℃并回流50 min,冷却并用蒸馏水和无水乙醇交替洗涤3~5 次,干燥后得到浅黄色的脲醛树脂/TiO2复合微球。

2.2.2 试样表征及性能测试

对样品进行喷金处理后,利用扫描电子显微镜观察样品的表面形貌;利用激光粒度分析仪测试样品的粒径分布;采用傅立叶变换红外光谱仪分析样品的结构组成,分辨率2 cm-1,扫描范围4000~360 cm-1,扫描16 次,KBr 压片;利用X 射线光电子能谱仪对样品的表面元素组成进行分析,用Al Kα线作为X 射线源,测试管电压为15 kV、电流为10 mA;用TG 法分析样品组分比例,氮气气氛,升温速率10 ℃·min-1,温度50~800 ℃。利用DSC 法检测复合微球对某型双基发射药热分解性能的影响,采用铝制坩埚,参比物为α-Al2O3,氮 气 气 氛,流 量50 mL·min-1,发 射 药 为(1.00±0.01)mg,升温速率(β)为5,8,10,15 ℃·min-1,温度为50~400 ℃。

采用半密闭爆发器烧蚀管法验证所制备脲醛树脂/TiO2复合微球的缓蚀性能,发射药为某型双基发射药(11.6912 g),沿气流方向于发射药前放置缓蚀添加剂,点火药为2#硝化棉,烧蚀管材料为45#钢,燃烧环境为半密闭爆发器,控压片为紫铜片。试验后,每个烧蚀管先用丙酮清洗,再用乙醇处理,烘干后放入干燥器中冷却至室温后称重。

3 结果与讨论

3.1 SEM 及粒径分析

图1 脲醛树脂、复合微球的SEM 照片及复合微球粒径分布图Fig.1 SEM images of urea-formaldehyde microspheres,composite microspheres and particle size distribution of composite microspheres

制备的脲醛树脂/TiO2复合微球的SEM 图及粒径分布如图1 所示。从图1a 可以看出,脲醛树脂微球球形规整,球形度较好;图1a 右上角的小图为黄色虚线框处6 万倍时的SEM 照片,清晰地显示出所制备脲醛树脂表面的纳米结构,该结构可用于TiO2纳米颗粒阻聚,提供良好分散条件。

由图1b 可见,脲醛树脂/TiO2复合微球的分散性较好、粒径较均匀。从虚线框处复合微球表面的放大图可见,纳米TiO2沉积层比较平整,表明脲醛树脂微球表面的纳米孔被基本填平。但沉积层表面仍存有未被填满的纳米孔,表明沉积层的厚度应较小,其厚度与纳米孔的深度基本一致。由粒径分布图(图1c)可见,脲醛树脂/TiO2复合微球的粒径主要分布在7~30 μm,其中值粒径D50值约为17 μm,该尺度微球用作缓蚀剂有利于解决体积过大的问题。

3.2 FT-IR 及XPS 分 析

图2 是样品的红外光谱图,图中所测的TiO2样品来自复合微球,由所制备的脲醛树脂/TiO2复合微球在600 ℃下煅烧去除其中的有机成分,收集残留无机组分冷却后检测。由脲醛树脂微球的红外光谱曲线a 可知,3580~3200 cm-1之间的宽峰是N—H 和O—H 的伸缩振动耦合峰,1640 cm-1是酰胺基中C—O 的伸缩振动峰,1550 cm-1和780 cm-1是N—H 的弯曲振动峰,1134 cm-1是醚键C—O—C 的不对称伸缩振动峰。分析红外光谱曲线c 可知,400~800 cm-1之间的宽峰是Ti—O 的伸缩振动和Ti—O—Ti 的弯曲振动耦合峰,是TiO2的 特 征 吸 收 峰[19]。脲 醛 树 脂/TiO2复 合 微球样品的红外光谱曲线b 中包含有脲醛树脂微球的特征吸收峰,此外400~800 cm-1之间的吸收峰比脲醛树脂微球红外曲线上的吸收峰明显变强,这是受到TiO2的特征吸收峰影响,表明脲醛树脂微球表面已形成了纳米TiO2沉积层,这与脲醛树脂/TiO2复合微球的SEM 观察结果相一致。

图2 脲醛树脂微球、复合微球和TiO2的FT-IR 曲线Fig.2 FT-IR curves of urea-formaldehyde ,composite microspheres and TiO2

为进一步分析在溶胶回流体系中TiO2在脲醛树脂微球表面的沉积情况,分别对脲醛树脂微球样品和脲醛树脂/TiO2复合微球样品进行XPS 分析,其结果如图3 所示。由样品的XPS 全谱图3a 和图3b 可见,脲醛树脂微球样品显示出了C1s、O1s、N1s 峰,表面主要有C、O、N 等3 种元素;脲醛树脂/TiO2复合微球样品显示出了C1s、O1s、N1s、Ti2p 峰,表面主要有C、O、N、Ti 等4 种元素,进一步说明了脲醛树脂微球表面TiO2沉积层的存在。作为一种表面分析方法,XPS 的探测深度在10 nm 以内,但在脲醛树脂/TiO2复合微球样品中仍能检测到C、N 等元素的信号,受TiO2沉积层屏蔽的影响,C、N 等元素的信号应主要来自微球表面纳米孔周围未被纳米TiO2颗粒覆盖的脲醛树脂,综合SEM照片的变化情况,可以推断TiO2此时在脲醛树脂表面主要是存在于斑驳的纳米孔中。由脲醛树脂/TiO2复合微球样品中Ti2p 的高分辨XPS 谱图及分峰拟合曲线图3c 可见,结合能为458.8 eV 和464.5 eV 处的峰,分别对应于Ti2p 电子层中Ti2p3/2和Ti2p1/2电子。左右两峰的区域面积之比约为2.0,其带间的能量差约为5.7 eV,与文献[20]情况相吻合,说明复合微球表面沉积的TiO2纯度较高。

图3 脲醛树脂微球和脲醛树脂/TiO2 复合微球的XPS 全谱图与Ti2p 的窄谱图Fig.3 Wide scan(a,b)XPS spectra of urea-formaldehyde and composite microspheres and high resolution Ti2p spectrum

3.3 热重分析

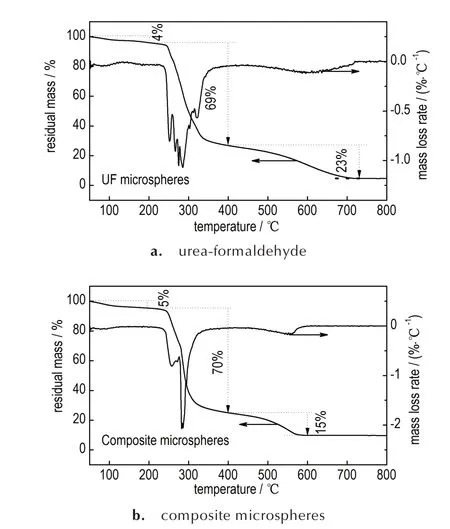

表面具有纳米孔的脲醛树脂微球样品和脲醛树脂/TiO2复合微球样品在惰性气体氛围下的TG/DTG结果如图4 所示。由图4a 和图4b 可见,两个样品的质量损失曲线均分可为三个阶段:室温至200 ℃的缓慢质量损失阶段,200~400 ℃的快速质量损失阶段,400 ℃以上的碳化反应阶段。

图4 脲醛树脂微球和脲醛树脂/TiO2复合微球的TG/DTG 曲线Fig.4 TG/DTG curves of urea-formaldehyde and composite microspheres

由图4a 可见,表面具有纳米孔的脲醛树脂微球样品低于200 ℃阶段的质量损失约为4%,这是由脲醛树脂微球中吸附的水及其它低沸点物质的挥发所致,另外在此温度范围内,脲醛树脂中的羟甲基和胺基等活性基团也会发生缩合反应脱除水分与甲醛从而引起质量损失。200~400 ℃是脲醛树脂微球样品的快速质量损失阶段,质量损失约为69%,主要原因是亚甲基醚键、亚甲基键等化学键的断裂分解以及其他小分子的脱除。在此温度范围内,样品的DTG 曲线中含有多个质量损失峰,这说明脲醛树脂的质量损失是分阶段进行的,结合红外表征结果并参考键强情况,可认为255 ℃左右对应的是亚甲基醚键的断裂,290~350 ℃之间主要对应亚甲基键的断裂。400 ℃以上是碳化反应阶段,质量损失约为23%,主要原因是碳、氮、氢等元素的脱除。

由图4b 可见,脲醛树脂/TiO2复合微球样品低于200 ℃阶段的质量损失约为5%,主要是由复合微球内吸附的水及其它低沸点物质的挥发所致。200~400 ℃是脲醛树脂/TiO2复合微球样品的快速质量损失阶段,质量损失约为70%,主要原因是亚甲基醚键、亚甲基键等化学键的断裂分解。在此温度范围内,复合微球的微分热重曲线中主要有两个质量损失峰,258 ℃左右较小的质量损失峰对应亚甲基醚键的断裂,285 ℃左右较大的质量损失峰对应亚甲基键的断裂;400 ℃以上是碳化反应阶段,质量损失约为15%,主要原因是碳、氮、氢等元素的脱除。曲线对比发现,该阶段在较低的温度565 ℃处有较小的峰,且在整个质量损失过程中的占比缩小,其原因是复合微球表面的TiO2沉积层,在升温过程中会阻碍复合微球中的脲醛树脂发生团聚、熔融形成体型结构,使其能在较低的温度下完全分解。由以上分析可推知,脲醛树脂/TiO2复合微球样品中固体TiO2的含量约在6%左右。

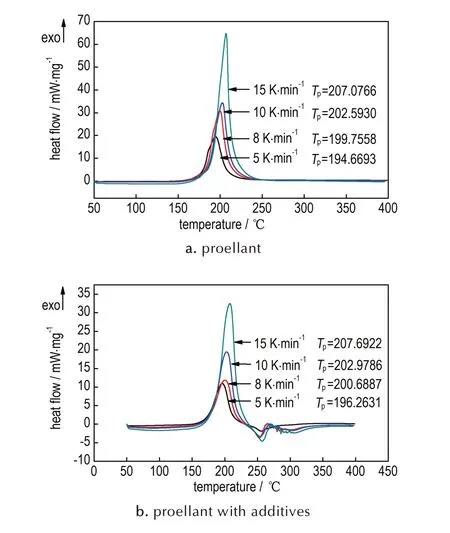

3.4 添加复合微球前后发射药的DSC 分析

不同升温速率(β)下,添加复合微球前后发射药的DSC 曲线如图5 所示。由图5 可以看出添加复合微球前后,发射药的分解峰温(Tp)变化很小,说明复合微球对该发射药的Tp影响较小。

利用不同β 下体系的Tp推导得到β=0 ℃·min-1时的Tp以衡量复合微球对发射药安定性的影响,计算方法如下[21]:

式中,Tpi为线性升温速率为βi时试样的峰温,K;Tp0为线性升温速率βi趋于零时试样的峰温,K;βi为试样线性升温速率,℃·min-1;b、c、d 均为常数。

由此可计算得到添加复合微球前后该型双基发射药在升温速率β=0 ℃·min-1下的分解峰温分别为184.7436 ℃和184.7587 ℃,即添加复合微球后发射药的分解峰温增加0.0151 ℃,说明复合微球有利于提高发射药的热安定性[21]。

图5 添加复合微球前后双基发射药的DSC 曲线对比Fig.5 Comparison of DSC curves of double-base propellants before and after the addation of composite microspheres

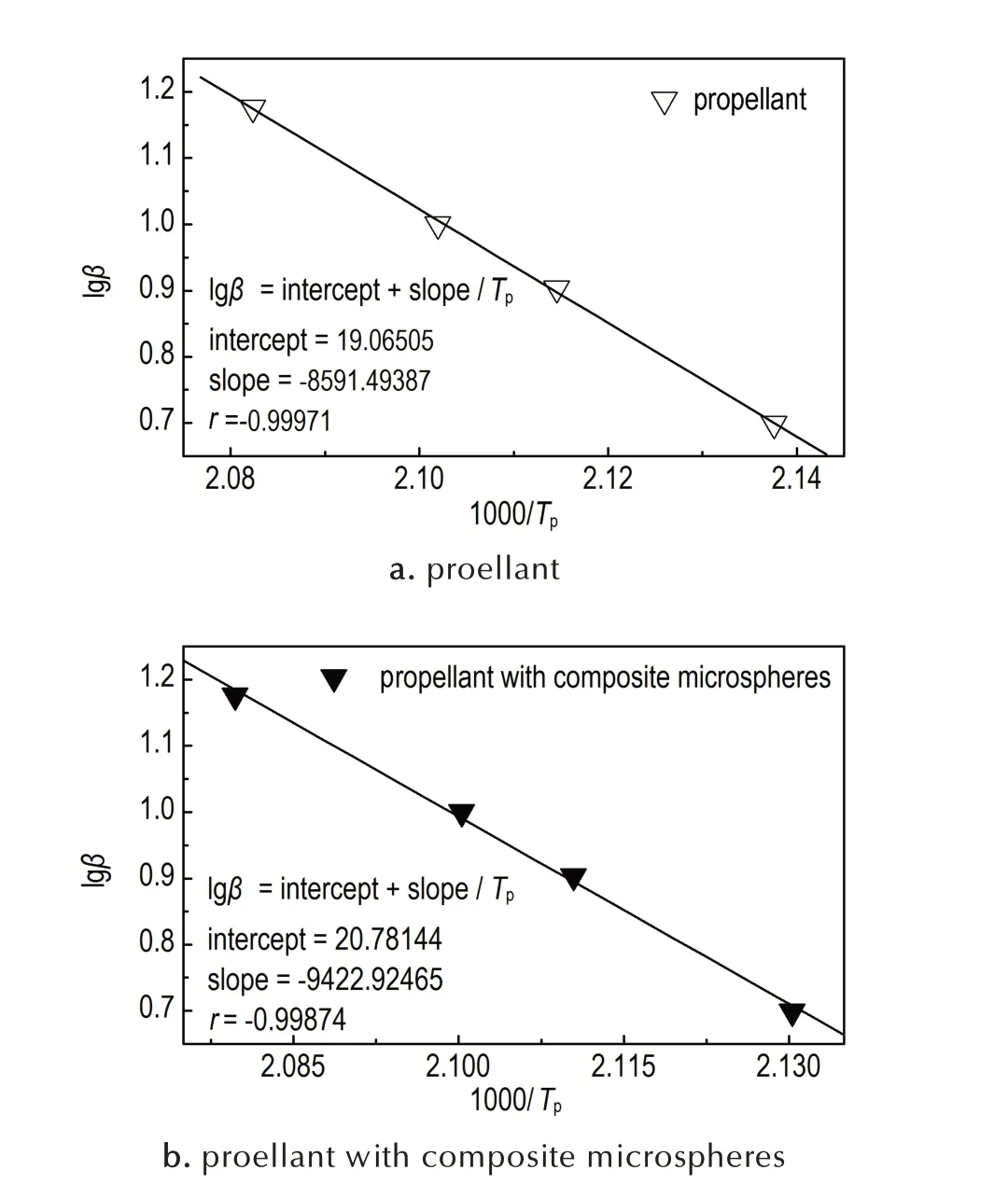

采用Ozawa 方法[21],计算添加复合微球前后体系的表观活化能以lgβ 为纵坐标、1/Tp为横坐标,利用Origin 软件作线性回归分析,最小二乘法拟合曲线及相应的参数如图6 所示,添加复合微球前后,体系的线性回归方程相关系数r 的绝对值均大于0.97,说明拟合结果置信度较高。依据拟合直线的斜率求取体系的表观活化能。计算方法如下:

式中,k 为拟合曲线的斜率;R 为摩尔气体常数,取8.314 J·mol-1·K-1;Ea为体系表观活化能,kJ·mol-1。

由式(2)得出添加复合微球前后体系的表观活化能分别为156.40 kJ·mol-1和171.54 kJ·mol-1,添加复合微球前后表观活化能的改变率依式(3)计算:式中,φ 为添加复合微球前后表观活化能改变率,%;Ea1为发射药体系表观活化能,kJ·mol-1;Ea2为含复合微球发射药体系表观活化能,kJ·mol-1。

图6 lgβ 对1000/Tp关系的线性回归Fig.6 Linear regression of lgβ versus1000/Tp

综合升温速率β=0 ℃·min-1时添加复合微球前后体系的分解峰温变化为0.0151 ℃<2.0 ℃和表观活化能改变率为9.68%<20%,根据GJB 772A-1997 方法502.1 中的内容,可判断脲醛树脂/TiO2复合微球与所选发射药的相容性好,相容性等级为1 级。

3.5 复合微球缓蚀性能验证

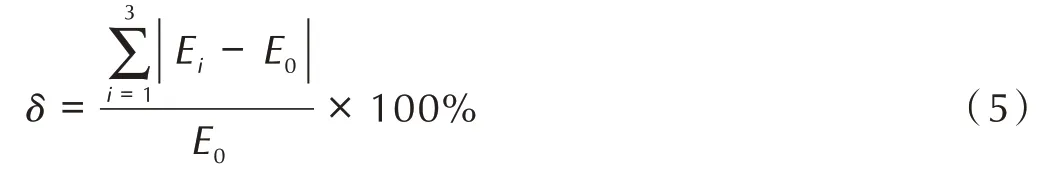

半密闭爆发器烧蚀管试验是利用发射药在半密闭爆发器中燃烧产生高温高压的燃气,达到一定压力后会冲破控压片流经烧蚀管,使烧蚀管受到烧蚀而孔径增大质量减少。虽然烧蚀管试验与武器身管在实际使用条件下的烧蚀磨损环境有一定差别,但实践统计发现发射药的烧蚀性与烧蚀管的烧蚀量之间有一定的对应关系,所以半密闭爆发器烧蚀管试验可用于测试发射药的烧蚀性,也适用于检测缓蚀剂的缓蚀性能[22]。缓蚀效率用添加试样后的烧蚀管减重相对于制式药的烧蚀管减重来衡量。计算方法依(4)式和(5)式进行:

式 中,Ei为 每 个 烧 蚀 管 的 烧 蚀 量,mg;m1和m2分 别 代表烧蚀实验前后的烧蚀管质量,mg;E0为不添加复合微球发射药的烧蚀量,mg;δ 用来表征相对于原发射药的缓蚀效率,%。

复合微球作为缓蚀添加剂时烧蚀量变化及缓蚀效率变化的结果如图7 所示。由图7 可见,添加脲醛树脂/TiO2复合微球后的发射药样品的烧蚀性降低。可能的缓蚀机理解释为:(1)与传统大尺度类型的的缓蚀剂相比较,脲醛树脂/TiO2复合微球的分散性好且粒径小,可在短暂的发射过程中与发射药燃气充分作用,更好发挥作用;(2)脲醛树脂作为氨基树脂,热分解产生的氮元素有可能借助内膛高温环境发生渗氮过程,强化内膛;(3)在高温高压的发射环境下,脲醛树脂发挥其膨化特性,在热分解的过程中将沉积在其表面的TiO2颗粒进一步分散,发挥其纳米特性。值得关注的是,随着复合微球添加量的增加,发射药试样的烧蚀性逐渐下降,但趋势变缓,当复合微球的添加量达到0.4 g 的时候,其缓蚀效率达到20.5%,此时复合微球相对发射药的质量占比为3.4%。从图7 还可以看出,随着复合微球添加量的增加,缓蚀效率的增加速率变得缓慢,这可能是当添加量过大时,在发射药较短的完全燃烧时间内,复合微球热解不完全而产生相应残渣,而这些残渣反而加重烧蚀。实验过程中也发现,在添加量增大时,烧蚀管内壁的可见残渣有增加迹象。

图7 不同复合微球添加量对应的烧蚀试验结果Fig.7 Erosion test results of propellants with different composite microspheres amounts

4 结论

针对发射药的烧蚀性问题,采用脲醛树脂微球为基体,利用其表面的纳米结构承载和分散TiO2颗粒。对制备得到的试样进行分析测试及相应的实验,得到如下结论:

(1)SEM、粒径分析、FI-IR 和XPS 综合结果显示,所制备的脲醛树脂微球表面具备斑驳纳米孔,通过TiO2溶胶回流体系可在脲醛树脂表面沉积TiO2颗粒形成脲醛树脂基复合微球,且沉积的TiO2纯度较高,得到的脲醛树脂/TiO2复合微球负载纳米尺度TiO2后能在微米尺度稳定分散。

(2)热分析结果表明,复合微球中TiO2的比例约为6%。分析添加复合微球前后发射药的热分解峰温和表观活化能变化,可认为复合微球对发射药的热分解影响较小,有助于提高发射药的安定性,复合微球与发射药的相容性好,为1 级相容。

(3)烧蚀管试验说明复合微球用作某型双基发射药缓蚀剂时具备良好的缓蚀效果,当体系中复合微球的质量占比为3.4%时,缓蚀效率可达到20.5%。