2,2’,5,5’- 四氨基联苯的合成

2020-06-15阮静波章美忠陆皝明浙江闰土股份有限公司浙江绍兴312300

阮静波 章美忠 陆皝明(浙江闰土股份有限公司,浙江 绍兴312300)

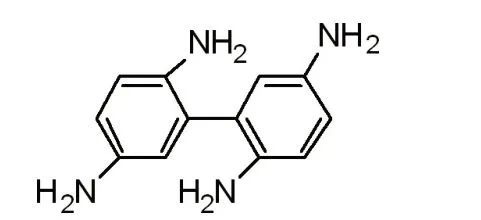

2,2’,5,5’-四氨基联苯是一种重要的精细有机化工原料及中间体,也是一种联苯胺染料[1]。制备2,2’,5,5’-四氨基联苯:可用对硝基苯胺为初始原料经亚硝酰硫酸重氮化与苯胺进行偶合反应过滤得到中间体偶氮苯;再在甲苯和甲醇的混合溶液中用活性锌粉还原,过滤除去不溶物;再在强酸性条件下进行重排反应,分液,水相由液碱中和后,过滤得到粗品;再由甲苯重结晶得到产物[2]。

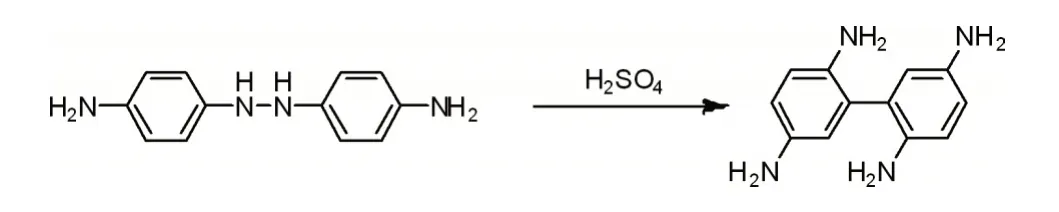

结构式:

1 实验部分

1.1 合成路线

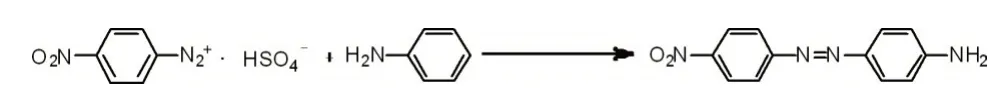

1.1.1 中间体重氮盐的合成

1.1.2 中间体偶氮苯的合成

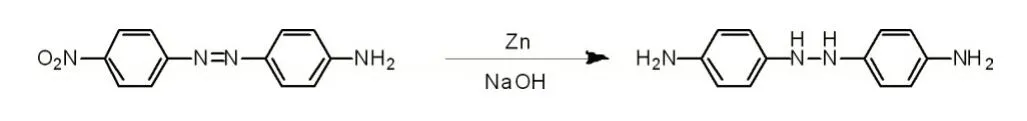

1.1.3 中间体二苯肼的合成

1.1.4 目标产物联苯的合成

1.2 试剂

试剂:对硝基苯胺(含量大于98%,工业级)、苯胺(含量大于99%,工业级)、亚硝酰硫酸、硫酸、片碱、甲苯、甲醇、活性锌粉。

1.3 实验步骤

1.3.1 中间体重氮盐的合成

250mL烧瓶中加入亚硝酰硫酸69.85g,降温至20℃,缓慢加入对硝基苯胺69g,加料过程中控制温度不高于25℃,加毕,在25 ~30℃保温3小时。

1.3.2 偶合反应

向2000ml 的烧杯中加入500g 水和600kg 冰,开启搅拌,待温度降至0℃后,开始滴加入重氮液。控制重氮稀释过程中温度不高于15℃。加入尿素5g,平平加2g,搅拌15 分钟,加入苯胺46.5g;缓慢升温至20℃,在20~25℃下搅拌反应6小时,用高效液相色谱检测苯胺含量小于1%后,反应结束。抽滤并干燥滤饼,滤饼即为中间体偶氮苯[3]。

1.3.3 还原反应

向装有搅拌器、温度计和回流冷凝管的500 ml烧瓶中先后加入120 g甲苯、80 g甲醇、8.5 g片碱和12.75 g水,开启搅拌,再加入45 g 活性锌粉和72.6 g 中间体偶氮苯。缓慢升温至65~68℃,并在此温度下剧烈搅拌回流5小时,取样用液相色谱检测至偶氮苯峰小于1%为反应终点。反应毕,降温至0℃,滴加50%的稀硫酸溶液调节pH 至3~4,过滤除去锌粉和固体不溶物,用90 g 甲苯分三次洗涤滤渣,合并所得滤液,留用下一步反应。

1.3.4 重排反应

1000ml四口烧瓶,装好温度计和搅拌器,加入250 g58%的硫酸溶液,开启搅拌,降温至0℃,逐渐滴加入上一步的滤液,滴毕,在20~25℃下,反应5小时,加入100 g水,静置分层,下层水相倒入2000 ml烧杯中,加入500 g水,开启搅拌,用15%的片碱溶液调节pH 至9~10,中和时维持温度在25~35℃,有固体料析出,中和毕,继续搅拌2小时,抽滤,水洗,初产物用60 g甲苯重结晶,得到最终产物51.5 g,纯度为98.5%[4]。

随着环保要求的提高,反应产生的三废处理也至关重要。该工艺产生废渣为过量的锌粉和硫酸锌,回收后另做它用;不产生废气;产生的废水为高盐废水,用芬顿法先处理掉其中的有机物,再回收里面的硫酸钠另做它用。

2 实验结果与讨论

2.1 中间体二苯肼合成条件选择

2.1.1 锌粉用量对偶氮苯转化率的影响

选择n(偶氮苯)∶n(锌粉)为考察因素,以二苯肼液相纯度作为考察指标,实验结果见表1。

表1 不同的锌粉用量对收率的影响

从表1可知,随着锌粉用量的减少反应时间有所增加,产率在n(偶氮苯)∶n(锌粉)不低于1∶2.3 时没有明显下降,综合成本考虑,选择n(偶氮苯)∶n(锌粉)为1∶2.3作为最佳的配比。

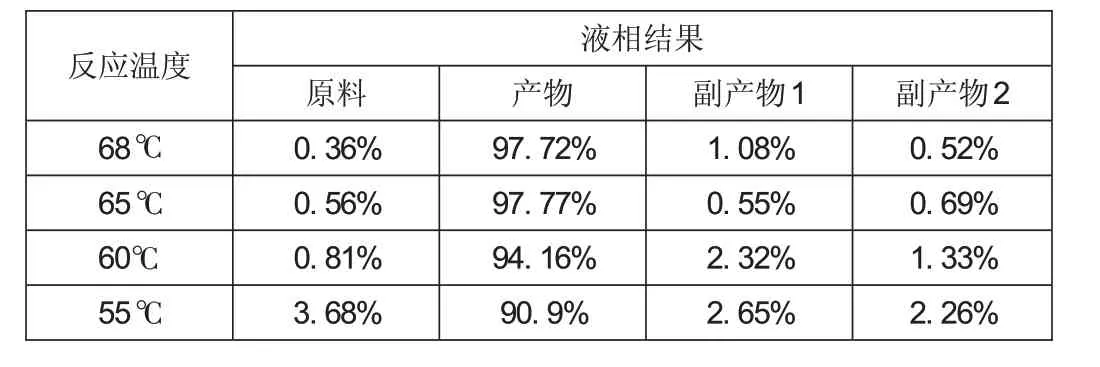

2.1.2 温度的选择

反应温度是化学反应的关键,选择合适的温度既能有利于反应的进行并能降低生产成本。因此,需要采取实验摸索出最佳反应温度,其结果如表2所示。在同样条件下,温度过高,形成的副产物较多;温度不够,反应不到位。最佳反应温度应在65~68℃。

表2 温度对反应的影响

反应条件:偶氮苯72.6g,活性锌粉45g,反应时间5小时。

因该反应体系以甲苯和甲醇混合溶液作溶剂,68℃回流已很剧烈,故温度不再提高。

2.1.3 反应时间对纯度的影响

选择反应时间为考察因素,以二苯肼纯度作为考察指标,实验结果见表3。

表3 反应时间长短对中间体二苯肼纯度的影响

由表3 可知,适当的增加反应时间有助于中间体二苯肼转化率的提高。当反应温度在5小时时反应转化率最高,继续延长反应时间转化率不增反降,故该条件最优。

综上所述,中间体二苯肼合成最佳条件是:n(偶氮苯)∶n(锌粉)为1:2.3;反应温度为65~68℃,反应时间为5小时。

3 结语

通过实验验证了合成目标产物的最佳工艺条件,该工艺具有反应条件温和、还原剂用量少、产率高、操作简单、污染小等优点,适合扩大生产。