钻井吹灰装置自动控制系统

2020-06-15刘智广湛江南海西部石油勘察设计有限公司广东湛江524057

刘智广(湛江南海西部石油勘察设计有限公司,广东 湛江524057)

0 引言

为了保障南海海洋油田开发,支持钻井平台开展钻井、完井、修井作业,为海上各作业区块补充日常生产作业消耗的物资,储存、周转;供应海上工作人员生活保障物资,这是中海油海南基地重要任务。现在仅仅介绍“海南马村港中海油码头”经营的钻井作业用灰料(水泥、土粉、重晶石)的储存、供应能力,储存、运输设备配置的技术水平,操作、管理自动化程度。

本项目基于海南马村港中海油码头吹灰装置的自动控制系统进行研究,为大型储灰基地及码头的吹灰装置自动控制设计提供成熟的技术理论指导。海南码头一期工程建有三条作业线,有储灰罐区、吹灰下料房、吹灰料仓库、除尘装置、空压机房、现场办公室等辅助设施组成。三条作业线分别为水泥运送、土粉、重晶石作业线。

每条作业线都配有:1 台“自动破袋机”、2 台发送罐、30 台储灰罐、-套除尘装置和共用一座空压站(三台螺杆压缩机等设备)、5个DCS操作站。三条作业线都有类似的作业和相似的工艺流程,但每种料都有其唯一性,操控要作用到唯一的编号的设备、元件。

1 吹灰系统概述

1.1 吹灰装置作业线功能

(1)灰料装罐:“袋装料”灰料经皮带输送到“自动破袋机”破袋,灰料自流下至A/B两个有“收发料功能”的发送罐,两发送罐并联成一组,即当一个罐进行装料,另一个罐进行卸料。

(2)灰料装船:每种灰料的储灰罐用管线铺到码头前沿泊位接口,经接口管线对“多用工作船”上储灰罐装载灰料,即灰料装船作业。

(3)灰料卸船:上述工况反之,工艺流程为;钻井平台储灰罐→管道→船储灰罐;船航运回基地码头;船储灰罐→管道→基地储灰罐。

(4)灰料倒罐:倒罐工艺流程简化为:储灰罐→管道→另一储灰罐。目的是防止灰料结块或清出空罐。

(5)灰料混料:水泥储灰罐15 台中有5 个储灰罐为“混料罐”其中两混料三个储灰罐储存混料。

1.2 吹灰站工艺流程

1.2.1 工艺流程简介

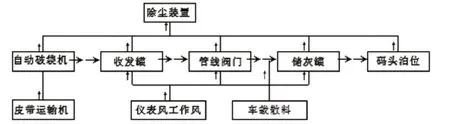

吹灰站的灰料输送路线有以下几种,参见图1。

(1)储灰罐装料:叉车→皮带输机→自动破袋机→收发送罐→阀门和道→储灰罐;

(2)储灰罐卸料:灰料从储灰罐→阀门和管道→多用工作船上储灰罐;

(3)储灰罐倒罐:灰料从某储灰罐→另一储灰罐,灰料在储灰罐间运送;

(4)储灰罐混料:装有多种配比料的储灰罐,在混料罐间倒罐使配比灰料均匀混合;

1.2.2 实施工艺流程

(1)手动控制,操作操控对象是手动阀门开关、单体设备启停,观察测量工艺系统参数;

(2)遥控操作,为实施工艺遥控操作,系统配置电控气动蝶阀、各种压力传感器、称重仪料、料面仪、湿度仪等元件; 配置PLC系统或DCS系统,通过人机界面(HMI)观察系统实时测量参数,遥控操作设备和电控气动蝶阀,按工况遥控操作开通工艺流程。

(3)自动控制,根据四种工艺工况编制各种程序,由DCS系统自动运行主程序和各子程序完成操作要求的作业。

1.2.3 程序控制执行的工序

图1 .吹灰站工艺流程示意图

(1)吹灰系统中的储灰罐都有两个功能,既接受灰料,又发送储仓灰料两个功能转换是控制储灰罐上的气动蝶阀,开通阀门储灰罐的“内件”投入工作;关闭阀门“内件”退出相应的工作。

(2)储灰罐结构与内外无件配置,以吹灰系统工作在装料工况为例说明:

图3 .灰罐元件图

图2 中各元件作用说明如下阀门A 储灰罐进料阀、阀门C储灰罐接除尘系统阀、阀门H 储灰罐灰料流化阀、阀门G 储灰罐加压阀、阀门E 储灰罐装船阀、阀门B、F 隔离阀、阀门D 储灰罐倒罐阀、阀门J、K吹灰管道中运送灰料助吹阀,WT称重传感器、PIT储灰罐内压力传感器。在自动吹灰作业中,操作组合这些阀门的开关状态和对灰料的实时重量(WT)值、储灰罐内气压(P)值的采集,采集信息用与设定值比较判别发出执行指令、或报警。

2 DCS控制的应用程序编制

介绍了系统中硬件配置,有了实现自动吹灰作业可能。吹灰作业方法,可用手动、遥控和程序控制三种;对四种灰料每种灰料四种吹灰作业操作工艺,分析发现四种灰料吹送工艺中每种灰料需编的程序在行运中所控制元件间的逻辑关系是相同的,所以工艺编制程序流程是相同的。

2.1 编制程序原理

(1)检查自动吹灰作业初始条件;DCS控制系统工作正常、储灰罐灰量清楚并自动显示储灰罐列表;实时测出风压和露点正常、启动“皮带输机”和“自动破袋机”运行正常无报警;实时测出空罐、阀门在关闭状态。

(2)分析吹灰工艺特征;储灰罐“装料”工况,控制进料阀门A 打开、除尘阀门C 打开,结合送料流程有关管道的助吹风阀K1K2 打开,储灰罐称重仪工作,实时发送装料重量数据,压力发送器实时发送储灰罐“装料”工况压力数据和送灰时管道压力数据;发送罐A“装料”工况,接“自动破袋机”进料阀门A打开、除尘阀门C 打开;发送罐B“卸料”工况,灰料流化阀门H 打开、出料阀E打开、送料加压阀门G打开。

(3)标定称重仪,记录储存每个储灰罐的灰料满罐吨重,共计36 个灰料称重标定重量值。满罐设定为程序“1”;空罐/不满罐为程序“0”。

2.2 吹灰自动程序流程

程序检查自动吹灰作业初始条件,DCS控制系统、灰量,空储灰罐列表;压缩风的风压和露点、“皮带输机”和“自动破袋机”运行正常;实时测出交替连续工作发送罐A/B至少有一个空罐、所阀门在关闭状态、管道正常、除尘系统运转正常。

程序设定罐内灰料量满为“1”态/不满为“0”态。判别若是“0”态,则调用发送罐的“装料子程序”;是“1”态调用发送罐的“卸料子程序”。

卸料子程序或装料子程序编制是由于在自动吹灰作业中,罐在装料工况下,控制罐的进料阀门开、排气阀开、助力吹灰阀门动作开通逻辑组合是固定的,并会重复出现,其编成子程序(程序块)可在主程序运行中断,插入控制罐装料或退出程序块停止装料。所以水泥料共有17个卸料程序块和17个装料程序块,土粉共有7个卸料程序块和7个装料程序块,重晶石共有12(10+2)个卸料程序块和12个装料程序块。

2.2.1 装罐程序

装罐程序要使A 发送罐装料→料装满罐→发送罐卸料;B发送罐空罐接着装料,两发送罐装料、卸料交替工作,储灰罐连续不断装料;若储灰罐储满,发信启动第二空储灰罐接着装料后,停装料;当该储灰罐又装满,发信启动第三空储灰罐装料后停装,如此继续,直止“袋装料”储存计划完成,结束装罐程序,所有控制回到初始状态,阀门全关闭。

2.2.2 倒罐程序

两储灰罐倒罐时,选择目标“0”态A储灰罐倒罐由程序控制插入装料程序块和选择目标“1”态B储灰罐由程序控制插入卸料程序块;A 罐B 罐之间管道路由助力吹灰阀门K1K2 打开;;启动倒罐程序,开始1态B储灰罐卸料→路由管道→0态A储灰罐卸料→1 态B 储灰罐压力P=P3 时,发信→退B 储灰罐卸料和A储灰罐装料,倒罐工作结束。

2.2.3 混料程序

实质是倒罐程序特殊用法。是在15 个水泥储灰罐中取相邻五个作为混料倒罐,若某号储灰罐装有多种灰料,灰料需均匀混合,混料程序控制原则与倒罐程序同理,是在控制二罐倒罐的基础上作循环的次数控制编制的。

3 吹灰系统自动系统:

3.1 手动操作

操作员现场手动操作设备和阀门开关观察阀位;

3.2 遥控操作

操作员在控制站的人机界面(HMI)调出工艺流程图检查系统初始条件如阀门(全关闭)并在遥控状况、罐称重(正常)、风压(正常)等元件正常;现场/遥控启动皮带运输机、自动破袋机、除尘风机等设备运转,上述初始条件满足后,操作员以鼠标遥控画面阀门,观察压力、称重仪表窗口数值变化分析后作出判断,罐的功能是否需要从储仓转变仓泵或反之转变,或结束工作。操作员在控制站的人机界面(HMI)调出工艺流程图上操作员以“鼠标/键盘”遥控吹灰工艺中相关阀门开通、设备起/停,实现三种灰料的装罐、倒罐、装船、卸车/船作业。

3.2.1 吹灰作业程序自动控制

操作员从控制站的人机界面(HMI)目录表,根据任务(装船/装罐/倒罐/混料/车或船卸料)调出相应的工艺流程图;检查辅助系统运行无故障报警;用鼠标点激图上的“符号元件”设定参与任务的“罐”和“吹灰路由”;从程序表中选择执行任务的控制程序(装船程序/装罐程序/倒罐程序/混料程序/车或船卸料程序)。正常运行吹灰作业程序能自动完一宗吹灰作业。

4 结语

综上所述,本项目重点研究灰料(水泥、土粉、重晶石)的装料,卸料,倒罐及混料四种工艺状况,分析灰料输送设备要求,组成流程操作特性,研究灰罐称重及除尘影响因素,编制吹灰系统DCS 自动控制程序,实现了远程自动控制吹灰,提高吹灰效率,较少人员配置和劳动强度。